海军装备部

摘 要:某产品实航正常,实航后发现燃料舱内部浸水。经排查,确定渗漏部位为Ⅰ舱电缆管焊缝处,随即进行试验、分析、故障复现等工作,通过对Ⅰ舱电缆管焊缝处渗漏问题的分析,建立故障树,进行末端因素排查,定位为Ⅰ舱电缆管焊接瞬时速度慢使得焊缝产生缺陷,且Ⅰ舱电缆管经历多次液压试验,焊缝缺陷开裂,导致渗漏。明确故障机理,进行故障复现,采取相应措施并举一反三。

关键词:燃料舱壳体;渗水;电缆管;焊缝缺陷

1 引言

某产品燃料舱段由燃料I舱和燃料II舱组成。燃料I舱为整体焊接全封闭结构,燃料II舱为可拆式结构。在某次实航结束后对产品进行检修,分解后发现密封燃料舱内部渗入约500ml水,燃料Ⅱ舱壳体中部内壁上方有水珠,对该故障进行了一系列试验、分析、排查等工作,对渗漏原因进行深入研究。

2渗漏部位排查

2.1问题初步排查

从Ⅰ舱抽真空孔对该燃料舱进行内液压试验,未发现有渗水现象。内液压试验通过Ⅱ舱无孔进水管将水压传递到Ⅱ舱所有水路管路,通过单向阀将水压传递到Ⅱ舱的燃料路,分解对燃料Ⅱ舱线导管等进行检查,未发现O型密封圈表面有损伤或异物。

2.2建立故障树

以“燃料舱渗水”为顶事件,经分析,渗水事件主要与O型密封圈是否有异物或损伤、燃料Ⅰ舱封盖与各管路接头焊缝、封盖与后舱壳体环焊缝是否渗漏、Ⅰ舱线导管、Ⅰ舱电缆管、Ⅱ舱无孔进水管、长水管、短水管、阀体、后盖、启动燃料舱活塞后部的密封性因素有关,建立故障树,对可能导致渗水故障事件进行逐一排查。

2.3故障因素排查

(1)燃料舱段分解后,结合放大镜检查所有相关O型密封圈表面,未发现毛发、纤维及夹伤或缺肉等异常现象,排除O型密封圈有异物或损伤因素。

(2)对燃料I舱进行0.1Mpa气压及2Mpa内液压试验,均合格,未发现封盖与后舱壳体环焊缝、I舱线导管处有渗水现象,排除该因素。

(3)Ⅱ舱无孔进水管处于启动燃料舱侧面,如有渗水情况,可将水喷射到壳体上方,也可以溅射到启动燃料舱接头处。将Ⅱ舱无孔进水管与短水管组合起来,进行内液压试验,均无泄漏或损坏,排除该因素。

(4)将长水管、启动燃料舱、阀体及后盖组合在一起,进行气压及内液压试验,无泄漏或损坏,试验后对焊缝进行渗透探伤未发现异常,排除该因素。

2.4渗水部位定位

通过以上末端因素排查可知,除因素Ⅰ舱电缆管渗水外,其余末端因素均被排除掉。可以确定实航后操雷燃料舱段渗水部位为:燃料Ⅰ舱两个电缆管中位于上方的电缆管,其铝管与接头的环焊缝在海水压力下发生渗水,导致燃料Ⅰ舱中的海水通过焊缝渗到电缆管内孔,再从电缆管内孔流到燃料Ⅱ舱中,见图1。

图1 燃料舱渗水部位示意图

3电缆管渗水原因分析

3.1初步分析

3.1.1Ⅰ舱电缆管结构

Ⅰ舱电缆管由铝管φ45×2·5和接头焊接而成,其主要作用是隔绝燃料和海水,为控制电缆提供安装通道,其结构如图2 所示。

图2 Ⅰ舱电缆管结构示意图

3.1.2Ⅰ舱电缆管工艺过程

Ⅰ舱电缆管由铝管φ45×2·5和接头焊接而成,焊接工艺过程为:焊前准备—焊前清理—装配—定位焊—焊接—焊后清理—打标记—内液压试验—探伤—钳工,焊接完成后进行内液压强度试验和渗透探伤。在后续装配形成操雷燃料舱的过程中,进行了多次压力试验考核,如表3.1所示:

表1 Ⅰ舱电缆管液压试验汇总表

试验次数 | 压力大小 | 保压时间 | 备注 |

第1次 | 2MPa | 20min | |

第2次 | 2MPa | 20min | |

第3次 | 2MPa | 20min | |

第4次 | 2MPa | 20min | |

第5次 | 2MPa | 20min |

3.1.4 焊缝缺陷原因初步分析

结合Ⅰ舱电缆管结构及生产过程进行分析,造成焊接部位焊缝缺陷的主要原因有:

1)原材料缺陷;

2)焊接结构及工艺方法不合理;

3)焊接过程未按工艺执行。

3.2故障排查

根据上述故障原因初步分析,确定以“焊缝表面缺陷”为顶事件,经分析,Ⅰ舱电缆管焊缝表面缺陷的产生主要与操作人员焊接技能水平、焊接设备运行状态、电缆管原材料质量问题、焊丝质量问题、工艺方法是否合理等因素有关。建立故障树,见图3,对可能导致故障的底事件进行逐一排查。

图3 焊缝表面缺陷故障树

(1)经回查,Ⅰ舱电缆管的焊接人员具有相对应资质,焊接电流符合要求值,所用原材料经检测均合格,且焊接过程符合工艺要求,由此排除X1-X5、X6、X9

(2)实际焊接过程中,操作人员将待焊零件装夹在三爪分度头上,一人摇动分度头,一人施焊,两人相互配合完成焊接,见图4。

图4 Ⅰ舱电缆管焊接装夹图

局部焊接瞬时速度慢,会造成局部过热,在管子内壁形成凹陷,对焊接后的故障件内孔表面进行观察,发现有凹陷,无法排除X8,对Ⅰ舱电缆管进行渗透探伤检测和液压强度试验,渗透探伤检测结果均显示表面无开口型缺陷,无法验证缺陷,表明对内孔表面没有进行检查时,不能有效剔除缺陷产品。无法排除X7。

4故障定位与机理分析

综合以上排查结果,故障定位为X7、X8,对其机理进行分析如下:

(1)在进行焊接时,由于局部焊接瞬时速度慢,造成局部过热,在管子内壁形成凹陷,同时造成组织晶粒粗化现象,降低了材料的强度和耐腐蚀性,在后续五次压力试验考核下,焊接应力逐步释放,焊缝局部出现微裂纹直至焊缝开裂,进而导致渗水。

(2)Ⅰ舱电缆管焊缝存在较大的内应力,在该内应力与燃料I舱体后续液压强度试验过程中的多次工作应力作用下,管侧凸起焊缝部位应力集中处出现尖端裂纹,并逐渐扩展,造成焊接接头焊缝强度失效。由于焊后没有对焊缝背面(即内孔表面)的检查要求,通过表面渗透探伤及液压强度试验可以剔除大部分缺陷产品,但不能剔除全部缺陷产品,使得内壁有缺陷的产品继续流转,导致故障发生。

5故障复现

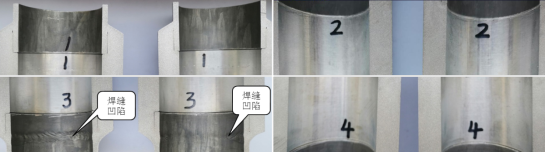

为了验证焊接瞬时速度慢对电缆管焊缝的影响,加工了4组试件。电缆管外径为φ45mm,焊缝总长为141.3mm,按工艺规定焊接速度,整条焊缝焊接用时应为56.5S~73.7S。试验过程中,按工艺规定,将焊接电流设定为130A,见图5。

图5试件1-4解剖图

当对试件分别进行速度为119.4mm/min、124.6mm/min、116.1mm/min、81.5mm/min的焊接,经检查,发现焊接速度为81.5mm/min时管子内壁出现凹坑。

6 纠正措施

(1)对Ⅰ舱电缆管的焊接工艺规程进行完善,细化焊接速度控制要求,防止局部过热产生内壁缺陷,并在焊接过程记录卡上增加焊接速度的参数记录。

(2)增加焊后检查,要求对管子内壁进行目视检查,目视检查管子内壁应无凸起、凹陷等缺陷。

(3)对于沿中心回转的焊缝焊接,增加焊接变位机,将手摇旋转工件转为自动控制,避免焊接瞬时速度慢的问题;增加焊接变位机后,对焊接操作者进行焊接培训,进一步提高焊接操作技能。

(4)对其他存在类似问题的焊接工艺进行梳理与完善,增加焊接速度的控制盒管子内壁检查。

7 结论

本文在燃料舱段Ⅰ舱电缆管内壁距管接头端面约95mm处焊缝泄漏的问题发生后,通过故障排查,对焊缝缺陷发生的原因进行分析,确定了因局部焊接速度慢而造成管子内壁凹陷,局部输入热量过大,造成组织晶粒粗化,材料耐腐蚀性降低,在后续多次压力试验考核下,出现裂纹影响密封试验。通过完善工艺,增加控制焊接速度控制装置,避免局部焊接速度过慢而造成的焊接缺陷,完善焊后检查方法,及时剔除有隐患的产品,降低质量风险。原因分析定位后进行了故障机理分析,采取相应措施,达到了归零工作的目的。