(浙江中南绿建科技集团有限公司 浙江 杭州)

摘要:

本文结合工程实例和作者工作实践,对现代钢结构工程大跨度网壳施工技术的相关问题进行了深入的研究。望给类似结构体系的网壳安装工程提供参考价值。

关键词:钢结构;大跨度网壳;施工技术;研究

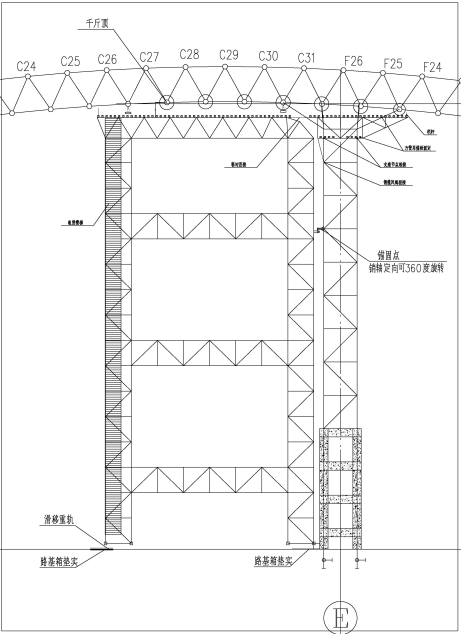

常熟市龙腾特钢料场封闭环保提升项目--原料码头大棚封闭工程,位于江苏省苏州市常熟市梅李镇,总封闭面积约21万平方米,西北角封闭区域呈不规则形状,根据料堆分布设计成三联跨形式,依次分别为1号棚(223.7m×411.2m)、2号棚(88.2m×596m宽)、3号棚(139.1m×464.1宽)。其中2号棚下部为卸货河道。封闭大棚均采用螺栓球网架节点,上弦支撑。两端山墙采用网架结构形式,每个连跨中间设有大型钢天沟。屋面板采用0.8mm厚彩色压型钢板,顶部大面积铺设光伏发电。

![]()

![]()

3#棚

2#棚

1#棚

图1 结构立面图

图2 整体效果图

本项目为技术改造提升项目,除了场地狭小、地型复杂、保供生产等一般技术项目的常规特点外,本项目主要还存在以下主要难点:

1#棚网架采用双跨单拱结构,中间设15个格构柱,柱间距27m, 格构柱高度达53.5米,柱顶采用柱帽节点。最为关键是网架最高点包括柱帽区,均为焊接球节点。由于本项目为受场地、结构构造、经济性等因素影响,无法采用满堂脚手架、整体滑移法、顶升法等工艺,整体确定为高空散装方案。因此,如何在散装螺栓球网架的背景下,实际高空的焊接球安装,是本项目一大难点。

图3 1#棚网架剖面图

2#棚网架为单跨单拱螺栓球节点网架,跨度88米,高度36.5米。网架结构横跨44米宽的一条卸料河道,河道两岸建有各种设备设施,大型吊机无法进入。因此如何实现网架在河道上的起步安装,并跨越障碍物是本项目一大难点。

图4 码头原料场封闭前实景

1#棚网架整体安装工艺的重点,分二个步骤:一是起步网架的安装,二是高空焊接球的安装。由于网架宽度达到了223.7米,因此起步网架的安装,不可以采取分段对接法,拟采用成熟、安全的“山墙起步”法。而高空焊接球的安装方案是本项目的重点,如此高度、集中度的焊接球的施工,在国内也鲜有案例。因此选取相对经济可行的二个方案:“大单元吊装法”和“胎架滑移法”,进行对比分析如下表:

图4 大单元吊装法单元模型 图5 胎架滑法示意图

结论:大单元吊装法虽然在经济性、场地要求等方面拥有诸多优势,但吊装过程中不可控因素太多。经试吊一个单元后发现,在对大网架螺栓球穿孔率不能达到100%,在提升和对接过程中姿态调整较为困难,险象环生。因此,综合考虑后,决定采用更为可控、更为安全的“胎架滑移法”。

2#棚网架跨度不大,但需跨越44米宽的河道,且需避开两岸现有建筑障碍物,经综合分析,拟选取相对经济可行的二个方案:“局部满堂脚手架”和“浮船平台法”,并进行对比分析如下表:

图6 局部满堂脚手架示意图 图7 浮船平台法示意图

结论: 局部脚手架虽然安全性更高,但在水中搭设脚手架本就是一个危险源,且费用过高,周期过长,但生产影响较大,因此不宜采用。浮船平台法在国内虽无先例可循,但操作简单快捷,对河道影响最小,受业主方支持。因此,决定采用浮船平台法,选择连续10天内天气较好、潮汐较平的期间施工; 网架在空中换钩时,采取措施冗余量,确保安全。

由于本工程为改造项目地面情况复杂,网架安装跨度大,安装高度高,且网架下部设有煤场及斗轮机等设备。所以结合本工程特点,本工程网架采用“山墙起步,胎架滑移+高空散法”进行安装;该方案最大的优点是:最高点的焊接球安装在滑移胎架上进行作业,最大限度提高了高空人员作业安全性,降低了因施工误差导致的网架无法合拢的质量风险。

施工过程中核心工艺为滑移胎架的安装与滑移,为确保胎架的整体稳定性,拟采用“螺栓球节点网架胎架“。为确保胎架滑动的同步性与安全性,拟在网架胎架下端铺设二条通长重型轨道,并采用液压机器人进行”顶推滑移“。

图8 网架胎架的示意图

(1) 胎架长度34米,宽度25米,胎架自身高度51米,为框架形式网架结构,共有18层,为方便安装,全部采用螺栓球节点。设有一部直爬梯,方便施工人员上下胎架平台。经验算后,胎架在做为临时支撑使用时,网架最大挠度92mm,柱脚最大反力115KN;胎架在移滑时,网架最大应力12.4N,最大位移3.99mm. 均满足设计安全要求。

图9 网架胎架安装仿真验算

图9 网架胎架安装仿真验算

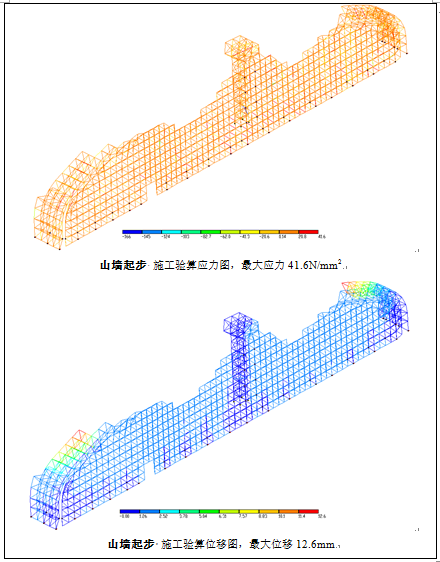

(2) 网架采用山墙网架起步,高空散装的方案,对该过程按实际施工顺序拆分为48个施工步骤,并分别进行仿真验算。经验算,山墙起步区需增设18根钢管(377*16)作为临时支撑和20组钢揽风绳,以确保山墙网架整体稳定性。屋面网架需要在每榀网架中设置二个临时支撑,以确保屋面网架安装挠度在设计范围内。

图10 山墙网架安装仿真验算 图11 屋面网架安装仿真验算

整体施工工艺流程: 施工准备→测量放线→地面拼装小单元网架→山墙网架起步安装→胎架网架安装→山墙网架起步完成后向内扩散安装→柱帽安装→大网架从两端散装至胎架上合拢→胎架滑移→柱帽安装→大网架从两端散装至胎架上合拢→以此类推→支座焊接验收→檩条安装。

![]()

![]()

![]()

![]()

图12 1#棚网架安装过程

山墙在起步前最关键的是水平标高的复测,轴线的定位。

山墙起步时需用全站仪观测山墙侧面垂直度,垂直之后把所有支座全部焊死。

山墙网架每往上安装二个网格,用全站仪进行一次测量并记录。

山墙网架发现垂直度偏移时应停止施工,并及时用钢丝绳进行纠正复位。

山墙合拢是以山墙外弦杆最后一颗球合拢(为一颗球6杆同时合拢),之后向外扩散安装,安装的同时不能一下子悬挑安装太多,宜逐步进行安装,直至安装出3个网格后才算完全稳定,稳定后方可拆除缆风绳。

山墙网架拉设的揽风绳必须锚固结实,拉设角度宜<60度,>30度。

网架胎架滑移时,必须确保轨道固实平整,滑移时两端不同步性应控制在60mm以内。

网架胎架滑移时和使用时应采用各种锚固措施,确保胎架的侧向稳定性。

胎架在使用时(受临时支撑荷载或上人作业),需对胎架柱脚进行钢性加固,胎架承受的竖向荷载应直接传递至地面。

2#棚网壳跨度为88米,起步网架安装整体工艺采用较为成熟的“一段对接法”,基本思路是以一边的柱顶支撑轴作为铰接转动轴、网壳单边起拱合拢的方式安装。起步网架在过河安装工序过程,交替使用500T汽车吊和260T汽车吊,能满足网架的安装需求。并利用500吨浮船平台,作为起步网架在过河过程中的拼装场地和临时支撑平台。起步网架安装2组4道M18的钢丝绳,做为临时约束抗水平作用力。网架在过河后,即会遇到岸边障碍物,需进行空中换钩。拟采用4台160吨汽车吊,分为二组,进行交替换钩,直至网架累拼至支座,安装完毕。

经验算,网架起步安装整个过程,网架无超应力杆件,最大位移不超过45mm, 均满足设计要求。但在空中换钩仿真验算中发现,如采用单点换钩(即不同步换点,如图13所示),会导致网架应力失去均衡,从而产生超应力杆件,产生较大风险。因此必须采取双点同步、均衡交替换钩。

图13 单点换钩应力失衡示意图 图14 施工防真验算示意图

整体施工工艺流程: 施工准备→测量放线→地面拼装小单元网架→网架在C轴支座处起步安装→网架累积安装→网架搁至浮船平台→换钩→网架累积安装→以此类推→至B轴支座焊接→山墙安装→整体完工,如下图所示:

图15 2#棚网架安装过程

浮船平台在受力时,必须锚固稳定,不允许产生水平偏移。

空中换钩时,必须交替均衡进行,不允许为节省吊机而产生吊点换钩。

吊车配置应考虑冗余量,宜采用比计算值大一号吊机。

本工程的1#棚网架为国内宽度最大的双层网壳结构之一,且高空焊接球过多,2#棚网架为跨河道施工,难度高。因地施宜,科学计算,合理安排,措施到位,是本工程顺利完成的关键。本工程的成功实施,也为类似结构体系的网壳安装工程提供了的参考资料。

2 / 2