上海振华重工(集团)股份有限公司 上海 201913

摘要:文章以实际工程为例,设计了一种可移动顶升胎架。胎架作为重型钢结构现场施工的必不可少的组成部分,钢结构制作装配或附属件安装过程中,需要多个胎架用于支撑结构重量,调整水平基准满足零部件装配要求,常规一般采用50t千斤顶,顶升高度为0.5m左右,在支撑高度大于1m的构件时,则采用胎架将千斤顶垫高来实现调整作业,常规垫高胎架是采用叉车或人力布置在所需顶升点下方,安装大型构件时由于安装空间狭窄,只能靠人工移动胎架进行排布,费工费时,且具有一定的安全隐患,为此,设计了顶升移动胎架,满足在狭窄空间的操作需求。可广泛运用于钢结构制作中。

关键词:移动顶升胎架;可移动;设计 ;降本增效

1.引言

胎架是一种工装,指主要起承受构件重量的作用,是为了便于大型机械设备焊接与装配的一种专属工艺装备,在钢结构安装工程、桥梁工程、模板工程中广泛应用。不同的设备采用不同的工艺,相应的胎架形式也各不相同。岸边起重机是专业用于集装箱码头对集装箱船进行装卸作业的专业设备,机器房作为岸边起重机的核心部件,内部包含三大机构:起升机构、俯仰机构和小车运行机构。在岸边起重机的制作过程中,机器房三大机构的安装是重要的一个环节。在机房底架内部三大机构安装过程中为了确保三大机构及附属件安装准确无误,机房底架往往需要多次进行顶升调整。目前比较常用的胎架有可调胎架、固定胎架、回转下胎架、回转胎架等。 以上胎架,往往结构固定,重量巨大,移位困难,且占据很大的空间。施工人员进行移动工装往往费时费力,效率低下,且存在安全隐患。

根据现场需求,结合市场主流胎架的设计结构,我们提出了新的想法,即:将传统的通过叉车移位优化为顶升移动胎架。为规范制作过程中胎架顶升移位工艺,节约成本,达到降本增效、安全施工的目的。下面从设计原理、结构介绍、使用方面对该工装作进一步阐述。

2.工装设计

设计初期首先想到的是在原有胎架基础上增加万向脚轮方便胎架在狭小空间移位,但是万向脚轮的承重能力有限,不能承受构件重量。如何快速可靠稳定地固定构件是本次设计的难点之一,需要前期设计更加合理的构架形式。经过反复讨论以及三维模型验证,借用弹簧伸缩原理,确保自由状态时结构本体悬空,可自由移动,受力时本体与地面接触时,脚轮仅承受弹簧反弹力,只要确保万向脚轮承重能力达到弹簧反弹力即可达到设计要求。

3.工装结构介绍

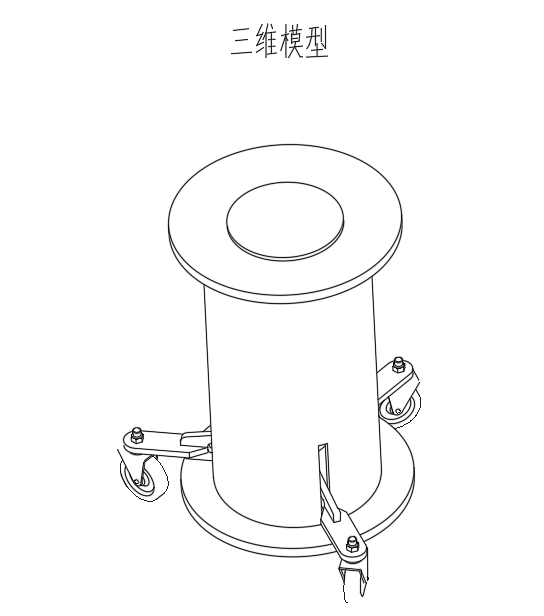

顶升移动胎架(如图1所示)包含以下部分组成:胎架圆筒体结构、弹簧伸缩机构、行走机构。为了运行机构底盘安装水平调整,设计便携式顶升移动胎架。在设计之初确定,设计中主要根据钢结构形式以及承载要求,经统计岸边起重机机器房最大重量为40吨,此工装最大承载设计能力为50吨。该工装具有结构简单、操作方便、经久耐用、造价低廉等特点。

1.胎架圆筒体结构 2.可拆卸封板3.弹簧机构4.行走机构

图1 顶升移动胎架

3.1、胎架圆筒体结构(如图2所示):主要由圆筒体焊接和上盖板组成,上盖板作为50T千斤顶工作台面,水平调节承重量为不大于50000kg。圆筒体利用Ø245*10无缝管作为支撑,受压性能好,经济性高。

3.1.1在遵循机械设计选择的基础上,对机构载荷进行计算,承载支撑机构采用无缝管∅245*10。支撑稳定性和强度核算如下:

胎架圆筒截面规格为∅245*10mm,高度为518 mm。最大额定承重量为500 kN。

胎架圆筒强度校核,参照下列公式进行计算:

σ = N/ An≤ ƒ

式中 An—横截面积,取An=5956 mm2;

N—最为大承重量,取N=500 kN;

f—无缝钢管的抗压强度设计值,取f=235 N/mm2。

胎架圆筒受压强度为:

σ= N/ An=500×103/5956 N/mm2=83.94 N/mm2

由于胎架圆筒受压强度

σ=83.94 N/mm2≤承载力设计值ƒ=235N/mm2,所以满足设计要求。

3.1.2胎架圆筒稳定性校核,按下式计算:

N / ![]() An ≤ ƒ,λ= l/

An ≤ ƒ,λ= l/ ![]()

式中 ![]() —胎架圆筒受压稳定系数,λ= l/

—胎架圆筒受压稳定系数,λ= l/ ![]() 计算得到的胎架圆筒柔度系数作为参数查表得

计算得到的胎架圆筒柔度系数作为参数查表得![]() =0.763;

=0.763;

N/![]() An=500×103/(0.763×5956)N/mm2=11.03 N/ mm2

An=500×103/(0.763×5956)N/mm2=11.03 N/ mm2

式中 ![]() —胎架圆筒的回转半径(d为胎架圆筒直径;t为胎架圆筒壁厚)

—胎架圆筒的回转半径(d为胎架圆筒直径;t为胎架圆筒壁厚)

![]() 综上所述:λ—胎架圆筒长细比,λ= l/

综上所述:λ—胎架圆筒长细比,λ= l/ ![]() =518/83.03=6.23,胎架圆筒的允许长细比[λ]取60。故胎架圆筒的长细比λ=6.23≤[λ]=60

=518/83.03=6.23,胎架圆筒的允许长细比[λ]取60。故胎架圆筒的长细比λ=6.23≤[λ]=60

,满足要求。

1.上盖板2. 圆筒体

图2 胎架圆筒体

3.2、可拆卸封板(如图3所示): 工装胎架底座设计为螺栓拧紧固定可拆卸式,在使用过程中如发生故障,直接可以拆除底座,以便于进行维修保养。螺栓以及底座为材标准常备零件,便于更换,维修成本更低。

1.下盖板 2.锁紧螺母 3.螺栓

图3 可拆卸封板

3.3、弹簧伸缩机构(如图4所示):为了便于胎架移位,设计采用弹簧伸缩机构来调节胎架筒体离地的高度,根据现场需求最高点离地约50mm。用弹簧伸缩原理自由状态时结构本体悬空,可自由移动,受力时本体与地面接触,脚轮仅承受弹簧反弹力。

1.导向轴 2.伸缩弹簧 3.上止动套

图4 弹簧伸缩机构

3.4、行走机构(如图5所示):设计采用万向轮,万向轮是指安装在脚轮轮子的支架能在动载或者静载中水平360度旋转。万向轮的材料有多种,最普遍的材料是尼龙,橡胶,聚氨酯,铸铁等材料,根据胎架自重本工装选取聚氨酯材质脚轮;根据其不同的用处,轴承分塑芯、铝芯、铁芯,其中铝芯、铁芯一般用于重型承重轮,次工装选取铝芯轴承。

万向轮固定支撑点,在胎架自由状态时结构本体悬空,万向轮主要承载胎架本体重量,在狭小空间内进行移位时,可以达到便携式精确调节的效果,大大提高了现场胎架移位的效率和安全性。

1.水平导向板 2.加强筋 3.下止动套 4万向轮

图5 行走机构

4.工装使用过程

顶升移动胎架具体操作原理(如图6所示):岸边起重机机器房在装配场地摆放7-8个1m单筒胎架,在安装三大机构(起升机构、俯仰机构和小车运行机构)时,需要局部水平调节,按照实际需求选择顶升点。三大机构安装前,顶升移动胎架处于自由移动状态,利用万向轮移动到所需顶升工位,工作面摆放50吨 起升千斤顶;三大机构安装过程中(如图7所示),加载顶升力,根据实际需求调节结构安装平整度,弹簧处于压缩状态,筒体与地面接触,胎架筒体承受构件重力,脚轮处于不受力状态,确保万向轮的完整性。三大机构安装后,顶升移动胎架恢复自由移动状态,利用万向轮移动到胎架摆放位,现场安装作业完成。

工作状态前 工作状态

图6 顶升胎架示意图

图7 现场使用情况

5.试验与应用

本方案已于2019年6月进行试验,试验效果良好。安全性方面,采用移动胎架可以减少狭小空间的作业时间,减少其它机械辅助工具的使用,消除了多数隐藏的安全隐患,确保工人操作过程中的施工安全;经济型方面,工装使用前调整作业需要3人配合完成,使用此顶升移动胎架后只需1人即可完成。经济效益按人工成本投入进行评估,节约人工约1万元/月,全年预估共可节约12万元;社会效益方面,使用此工装能够有效降低车间噪声,一定程度上减少了作业人员长期弯腰作业的工作方式,降低了工人的劳动强度,有效预防了职业病的发生。

6.结束语

本文基于对构件顶升调整的工艺研究,设计了一种便携式可移动胎架,规范了构件制作过程中的顶升移位工艺,节约成本,提高了工作效率,达到降本增效、安全施工的目的,并进行了较为广泛的应用,取得了良好的经济效果。为后续实现自动移动提升胎架提供了技术积累,具有较高的参考价值。

参考文献

[1]吴宗泽.机械零件设计手册[M]. 北京机械工业出版社,2011

[2]苏浩淼. 机械设计制造及其自动化在现代企业中的发展[J],中国设备工程, 2018

[3]王伟. 便携式门框总装水平调节顶升装置设计与试验[J],中国机械, 2019