中冶南方工程技术有限公司 湖北 武汉430223

摘要:外压缩型空分装置广泛应用于冶金行业,其性能直接影响到产品质量和能源消耗。本研究基于HYSYS软件进行空分装置的流程模拟与分析,结合冶金行业的实际需求,分析了外压缩型空分装置在不同工况条件下的性能变化。通过对比不同工况下的氧氩提取率,揭示了关键工艺参数对装置性能的影响。结果表明,合理优化外压缩型空分装置的运行工况,能够显著提升其提取率与能源利用效率。本文的研究为冶金行业空分装置的设计及运行提供了理论参考依据。

关键词:外压缩空分装置;氧氩提取率;流程模拟;HYSYS;流程优化

Abstract: External compression air separation units (EASU) are widely applied in the metallurgical industry, where their performance directly influences product quality and energy consumption. A comprehensive simulation approach based on HYSYS is employed, integrating the practical needs of the metallurgical industry, to analyze the performance variations of EASUs under different operational conditions. By comparing the oxygen and argon extraction efficiencies under these conditions, the study identifies the impact of key process parameters on unit performance. The results indicate that optimizing the operating conditions of EASUs can significantly enhance both extraction efficiency and energy utilization. This research provides theoretical insights and guidance for the design and operational optimization of air separation units in the metallurgical industry.

Keywords: ASU; oxygen and argon recovery rates; process simulation; HYSYS; process optimization

1 研究背景

深冷空分技术在现代工业中占据着不可或缺的地位。空气的主要组分——氮气、氧气和氩气,在诸多领域具有广泛的应用,涵盖钢铁工业、化工工业、半导体制造、航空航天、食品加工、石油炼化以及医疗行业等。空气分离方法主要分为低温空气分离方法(如深冷法)与非低温空气分离法(如吸附法、膜分离法和化学分离法等)[1]。非低温分离法主要适用于规模较小、产品纯度要求不高的工况[2],且设备简单,无法满足高纯度气体及大规模产品的需求。在大规模工业应用中,低温空气分离装置凭借其高效性和稳定性仍占据主导地位。

空分产品需求的多样化推动了空分装置配置的多样化。空分流程设计在装置运行的投资、能耗、安全性和稳定性等方面起着决定性作用,是空分系统的灵魂,流程的合理选择与优化是推动空分技术发展的关键。流程的选型与计算在很大程度上决定了装置的投资成本、运行能耗以及运营过程中的安全性与稳定性。流程选型是否合理、计算是否精确、参数是否优化,直接影响各单元设备的设计参数、运行效率及稳定性。流程参数的合理选择影响相关机组设备的选型,这些因素直接关系到装置的总体投资成本。

对于空分流程的选择,国内外学者已经做了大量的工作。李化治等[3]系统介绍了六种具有代表性的空分装置流程,包括小型制氧机的中压流程、蓄冷器自清除流程、可逆式换热器自清除流程、外压缩流程、内压缩流程以及全液体空分流程。毛绍融等[4] 对外压缩流程和内压缩流程的空分设备进行了概述,并对三种不同形式的内压缩空分设备流程进行了对比分析。汤学忠等[5] 结合制冷方式、净化方式、分离方式和产品压缩方式等因素,对空分设备流程进行了系统分类,并阐述了空分设备流程的一般性概念。

Aspen Plus,HYSYS,Pro II等流程模拟软件在现代空分装置流程设计与优化中发挥着关键作用,在现代研究中,流程模拟软件已成为分析空分过程的有效工具,能够实现对空分流程的精准模拟与优化。李燕鹏[6] 通过HYSYS模拟,提出了一种简化的低温空气分离装置流程选型方法,为流程选择提供了参考。陈彩霞[7] 通过对全低压空分装置及精馏过程的模拟分析,提出了一种改善上塔工况的可行性方案。苏昭辉[8] 则基于HYSYS仿真模型,深入研究了某空分装置在不同工况条件下氩产量与氩提取率的变化规律。

尽管现有研究已对空分装置的流程进行了分类和分析,但针对冶金行业广泛应用的外压缩型空分装置,相关研究仍显不足,特别是在流程优化与工况分析方面的深度与针对性较为薄弱。这一局限性在一定程度上制约了外压缩型空分流程在实际应用中的提升与改进,特别是在复杂工况下的操作优化和能效提升。

本文聚焦于冶金行业常用的外压缩型空分装置,基于流程模拟系统研究其在不同操作条件下的运行性能,探讨影响装置性能的关键因素,为冶金行业外压缩空分装置的流程改进提供理论依据与实践指导。

2 研究方法

本文主要结合国内冶金行业最常用的分子吸附净化、增压透平膨胀机、规整填料、无氢制氩、氧气外压缩流程,进行模拟计算,并通过对计算结果的分析,总结更接近装置实际运行的计算方法和有利于提高氧、氩提取率的有效途径。研究方法如下:

以某工程实际采用的30000Nm3/h空分装置为基础,采用Aspen HYSYS流程模拟软件建立其精馏模型,对装置的运行特性及关键参数的影响进行系统研究。分析设计工况下下塔、上塔、粗氩塔和精氩塔的压力温度及各组分的分布状态。重点研究下塔顶抽压力氮及上塔氮气抽取量对系统性能的影响,评估对氧氩提取率的影响。研究液体量及膨胀空气量的变化对空分工况的影响。最后对液体产量和空分提取率之间的关系进行多变量相关性分析,找出影响提取率的关键因素。并对氧氩提取率与液体比例的关系,构建数学模型,量化关键参数的影响,为优化工况参数提供依据。

Aspen Plus由美国能源部组织开发,并为此成立了AspenTech公司。HYSYS最初由加拿大HYPROTECH公司研发,后被AspenTech公司收购,成为其产品系列的一部分。Aspen HYSYS作为一款大型流程模拟软件,在化工、石油开采、制药和炼油等领域得到了广泛应用。Aspen HYSYS具有以下特点:

流程模拟功能:HYSYS 拥有强大的物性数据库和多种物性计算方法,支持分离计算、精馏塔计算、换热器计算、分配单元计算(混合、分支)、压力变化计算(如泵、压缩机、膨胀机)以及逻辑单元计算等功能。此外,HYSYS还具有较强的二次开发能力,用户可以根据实际需求建立物性包、反应方程,甚至开发专用模型与分析工具。

软件集成功能:HYSYS集成了换热网络分析计算软件、经济分析软件等,进一步拓展了其应用范围。

模拟功能扩展:基于Aspen HYSYS的开放架构,用户能够将其他流程模拟软件(如PRO-II模型)转换为HYSYS模型,提升了软件间的兼容性与实用性。

在空分行业中,APCI公司率先将Aspen Plus软件应用于空分流程计算中。国内最早使用Aspen Plus的是开封空分。大型空分成套及设备制造企业,如林德公司、法国液化空气公司、国内的杭氧集团有限公司、开封空分集团有限公司、四川空分设备有限公司、中国空分设备公司等也广泛使用Aspen Plus及HYSYS进行空分流程的建模与优化。

然而采用通用流程计算软件中的物性方法对空分流程进行模拟时,模拟结果与实际工况发现存在一定偏差。因此,国内外著名空分公司针对氧-氮-氩三元物系的物性计算进行了深入研究,并结合自身工况对方程进行了修正以使其符合实际设备运行情况。例如,法液空开发了AL_AIR方程,林德公司采用了Bender方程,开封空分集团则对Aspen Plus中的PR方程系数进行了修正,四川空分设备有限公司对RKS方程二元交互系数进行了修正[7],江蓉[9]也对PRSV/LK方程修正了二元交互系数。

3 模型建立

3.1 空分参数

用于流程模拟的某钢铁企业配套的30000Nm3/h外压缩空分装置的产品参数如下表所示:

表1 某外压缩空分装置产品参数

产品名称 | 产量Nm3/h | 纯度 | 出冷箱压力MPa(G) |

低压氧气 | 30000 | 99.6%O2 | 15 |

低压氮气 | 60000 | ≤10PPm O2 | 8 |

液氧 | 300 | 99.6%O2 | |

液氮 | 300 | ≤10PPm O2 | |

液氩 | 1000 | ≤1.5PPmO2, ≤3PPmN2 |

3.2热力学及状态方程的选择

HYSYS软件提供的物性方法能够较为准确地用于计算空分系统中涉及的氧、氮等混合物体系的热力学性质。HYSYS采用统一的状态方程对处于平衡状态的气-液两相系统进行描述,并通过一致性解法求解焓、熵、相平衡系数等热力学参数,确保计算结果的可靠性和准确性。

在空分流程计算中,本文基于Peng-Robinson (PR) 状态方程求解物质的熵、焓、温度、压力、体积等热力学参数及物质的迁移性。Peng-Robinson-Stryjek-Vera (PRSV)方程适用于处理非理想气体混合物,特别是在复杂的分馏过程中的应用。在物性方法的选择上,主流程及下塔采用PR方程进行模拟计算,而上塔及氩塔则采用PRSV方程进行热力学性质的求解,以满足不同流程段的计算需求。

在塔的模拟计算中,边界流的参数转换依据如下:

下塔:采用P-H(压力-焓)转换方式;

下塔进入上塔的物料:参数传递基础为VF-P(汽液比-压力);

进入上塔的膨胀空气:采用T-P(温度-压力)参数转换。

3.3主要参数设定

模拟从分子筛后处理过的气流进入空分塔开始。进入空分塔的空气参数为压力0.58MPaA、温度18℃,组分摩尔分数分别为氧20.95%、氮78.118%和氩0.932%。膨胀机增压端多变效率为78%,膨胀端等熵效率为86%;主换热器热端温差2 K;分馏塔馏出物中含氩量8%~10%。膨胀气量14.8%。下塔阻力为15 kPa(填料塔),上塔阻力为8 kPa(填料塔)。粗氩塔阻力为10 kPa,精氩塔阻力为6 kPa。精馏塔的理论塔板数设计如下:下塔为38块,上塔为90块,粗氩塔为180块,精氩塔为38块,塔板数编号顺序为从上到下。在精馏塔模拟中,各物料进口位置确保整个精馏过程温度分布曲线平滑、无突变,从而提高塔的传质效率与操作稳定性。

搭建好的HYSYS模型如下图所示:

图1 某外压缩空分装置HYSYS模型

4 模拟与结果分析

4.1 装置主要数据

进空分塔空气流量 | 154000Nm3/h | 膨胀空气流量 | 23000 Nm3/h |

进下塔空气流量 | 131000 Nm3/h | 产品氧气流量 | 30000 Nm3/h |

氧气纯度 | 99.6% | 液氧流量 | 500 Nm3/h |

液氧纯度 | 99.96% | 氮气流量 | 60000 Nm3/h |

氮气纯度 | 99.9% | 污氮流量 | 62000 Nm3/h |

液氮流量 | 500 Nm3/h | 液氮纯度 | 99.96% |

液氩流量 | 1000 Nm3/h | 液氩纯度 | 99.999% |

氧提取率 | 97.88% | 氩提取率 | 64.10% |

下塔液空含氧量 | 37.70% |

4.2 下塔压力温度及组分分布

图2下塔压力温度及组分分布图

从图中可以看出,下塔的温度从塔顶到塔底逐步升高,呈现明显的梯度分布特征。从塔顶到塔底,温度从约-178℃逐渐上升至-173 ℃左右。温度的逐渐升高是由于下塔顶部逸出的气相中富含低沸点组分(氮气),气液相平衡导致塔顶温度较低,而塔底温度较高。

压力分布方面,下塔的压力从塔底到塔顶呈现出线性递减的趋势,具体由塔底的568 kPa降低至塔顶的553 kPa。这种压力梯度主要由气相流经塔板所产生的流动阻力造成,符合精馏塔内气相逐级上升的压降规律。

组分分布方面,塔顶的气相组分以氮气为主,浓度接近100%,而塔底的液相组分则为富氧液空,氧气含量约为37.70%。这表明下塔在空气分离过程中的主要作用是通过气液相传质与分离,完成氧、氮的初步分离,为上塔和氩塔的进一步分离提供必要的条件。

4.3 上塔压力温度及组分分布

图3 下塔压力温度及组分分布图

从图中可以看出,上塔的温度从塔顶到塔底逐步升高,呈现明显的梯度分布特征。温度由塔顶约-193℃逐渐上升至塔底的-180℃左右,这一趋势是由于顶部气相富含低沸点组分(氮气),气液相平衡导致塔顶温度较低,而塔底温度较高。

压力分布方面,上塔的压力从塔底至塔顶呈线性递减趋势,由塔底的142 kPa降低至塔顶的134 kPa,这种梯度主要由气相在塔板上流动时的阻力造成,符合精馏塔内的压降规律。

组分分布方面,塔顶的气相组分以氮气为主,浓度接近100%,塔底以氧为主,氧含量接近100%,氩组分共有三个较为明显的峰值。为了避免氩馏分中氮组分含量偏高,影响粗氩塔正常工作,一般把氩馏分取出口选在氩组分相对较多,且氮组分较少的区域,即第三个峰值再往下一点的位置。组分分布图这表明上塔的主要作用是通过气液相传质与分离,实现氧气与氮气的高效分离,并为后续氩塔的精馏提供富氩物料。

4.4 粗氩塔压力温度及组分分布

图4粗氩塔压力温度及组分分布图

从图中可以看出,粗氩塔的温度从塔顶到塔底逐步升高,而压力分布表现出线性递减的趋势,压力从塔底的136 kPa逐渐降低至塔顶的128 kPa。组分分布表明,粗氩塔主要用于氧氩分离,氮气的含量极低,主要在上塔中已被分离。

4.5 精氩塔压力温度及组分分布

图5精氩塔压力温度及组分分布图

从图中可以看出,精氩塔的温度从塔顶到塔底逐步升高,从塔顶的约-187℃逐渐升高至塔底的约-183℃,而压力分布表现出线性递减的趋势,压力从塔底的128 kPa逐渐降低至塔顶的122 kPa。组分分布表明,精氩塔主要用于氮氩分离。

4.6 上塔顶抽氮气量对空分工况的影响

在固定进空分塔的空气量和氧气产量的条件下,通过改变上塔氮气的抽取量,观察装置的污氮气产量及氧氩提取率。模拟结果表明,上塔氮气的抽取量对空分装置的氧氩提取率几乎没有影响,氧氩提取率始终维持在较高水平。然而,上塔氮气的抽取量对污氮气的产量具有显著影响。

为了确保系统的稳定运行,需满足分子筛再生和空冷塔运行对污氮气量的需求,这两部分的污氮气量各占加工空气量的20%左右。因此,上塔氮气的最大抽取量不应超过氧气产量的2倍。一旦超出此范围,将导致污氮气量不足,进而影响空冷塔及分子筛的正常运行,系统的整体稳定性将受到影响。

4.7下塔顶抽压力氮对空分工况的影响

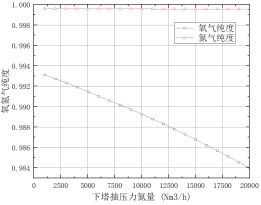

图6 下塔顶抽压力氮对空分工况的影响

从图中可以看出,随着下塔顶抽压力氮量的增加,氧气纯度呈现明显的下降趋势,而氮气纯度基本保持不变,接近1.000。随着下塔顶抽压力氮量的增加,氧气提取率呈现下降趋势,另外氩提取率也明显下降。因此,为确保空分装置的性能,避免过量抽取对氧气纯度与提取率产生不利影响,需合理控制下塔顶抽压力氮量,工程实际中,一般控制下塔顶抽压力氮量不大于产品氧气量的20%。

4.8液体量及膨胀空气量的变化对空分工况的影响

外压缩流程中,膨胀机的冷量是主要的冷量来源,随着液体产品的增多,液体带走的冷量也越大,膨胀机制冷量也随之增大,即进上塔的膨胀空气量越大。因此,有必要对液体量及膨胀空气量对流程的影响进行研究。调整液体产量及膨胀机膨胀空气进上塔的量,观察装置氧氩提取率。结果如下表:

表2 液体量及膨胀空气量的变化对空分工况的影响

液体占氧气比例 | 膨胀空气比例 | 进上塔膨胀空气比例 | 氧提取率 | 氩提取率 |

0.019 | 0.0682 | 0.068 | 0.9999 | 0.8351 |

0.028 | 0.0741 | 0.074 | 0.9999 | 0.8324 |

0.037 | 0.0897 | 0.078 | 0.9882 | 0.8177 |

0.048 | 0.0936 | 0.078 | 0.9842 | 0.8144 |

0.057 | 0.1131 | 0.082 | 0.9687 | 0.7896 |

0.066 | 0.1326 | 0.0877 | 0.9550 | 0.7515 |

0.075 | 0.152 | 0.0897 | 0.9373 | 0.7195 |

0.08 | 0.1544 | 0.091 | 0.9363 | 0.7054 |

0.085 | 0.1715 | 0.0916 | 0.9196 | 0.6770 |

0.095 | 0.1871 | 0.0936 | 0.9060 | 0.6450 |

0.102 | 0.2066 | 0.109 | 0.9013 | 0.5762 |

0.108 | 0.2261 | 0.129 | 0.8978 | 0.4673 |

0.117 | 0.2456 | 0.148 | 0.8808 | 0.4090 |

0.132 | 0.2671 | 0.1695 | 0.8416 | 0.3770 |

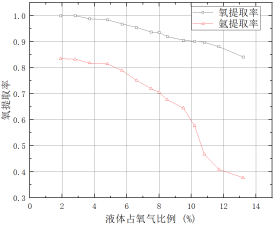

图7液体量及膨胀空气量的变化对空分工况的影响

随着液体产品占氧气比例的增加,装置的氧提取率与氩提取率均呈现明显的下降趋势;同时,随着膨胀空气量占总加工空气量比例的增加,氧氩提取率也逐步降低。

原因在于当液体产品产量增加时,进入上塔的膨胀空气量也随之增大,导致膨胀空气入口到污氮抽取口之间的液气比降低,上塔的分离效率因此下降。在精馏塔理论塔板数固定的情况下,为了维持操作平衡,只能降低污氮产品的纯度(即污氮中高沸点组分含量增加),最终导致氧气和氩气的提取率下降。相反,当液体产品产量减少时,进入上塔的膨胀空气量同步减少,膨胀空气旁通至污氮系统的需求也相应降低,甚至无需旁通,氧氩的提取率则会明显提高。

此外,随着进上塔膨胀空气比例的增加,氧提取率呈逐渐下降的趋势。在相同的膨胀气量条件下,通过调节旁通至污氮系统的膨胀空气量,可以在一定程度上优化提取率,避免过度下降。

实际运行中,要尽量维持氧氩提取率较高的工况:液体产品比例应控制在7.5%以下;进上塔的膨胀空气量占总空气量的比例应控制在9%以下。

5 数据分析及结果

5.1多变量相关性分析

相关性分析在理解系统运行参数之间的关系方面具有重要意义。对于化工系统,各参数间通常存在非线性、耦合性较强的关系,识别这些关系对于确定关键控制变量、提升系统运行效率与稳定性至关重要。本研究通过皮尔逊相关性矩阵,对表2中的数据进行分析,评估变量间的线性相关性,明确影响系统性能的显著因素。

基于表2中的数据,分析的变量包括液体占氧气比例、膨胀空气比例、进上塔膨胀空气比例、氧提取率及氩提取率。下图展示了多变量相关性分析结果:

图8 多变量相关性分析结果

通过分析变量之间的变化趋势与关联性,得出以下结论:

1)液体占氧气比例与氧提取率呈显著负相关。随着液体占氧气比例从0.019逐渐增加至0.132,氧提取率逐步从接近100%(0.9999)下降至84.16%。这表明,当液体产品产量增加时,膨胀空气量的需求上升,导致精馏塔内的分离效率下降,氧提取率随之降低。

2)液体占氧气比例与氩提取率呈明显负相关。氩提取率随液体占氧气比例的增加呈现显著下降趋势,从83.51%降至37.7%。这种现象的主要原因在于,当液体产量增加时,进上塔膨胀空气量增大,导致精馏塔中高沸点组分的分离效率降低,高氮含量的不利影响更加明显,氩的回收率显著下降。

3)进上塔膨胀空气比例与氧、氩提取率也表现出较强的负相关性。从数据上看,进上塔膨胀空气比例从0.068增加至0.1695,氧提取率下降幅度较小,而氩提取率的下降更为剧烈。这说明,在一定范围内,上塔膨胀空气比例的增加对氧气提取的影响相对较弱,但对氩的分离回收不利影响更为明显。

4)从相关性分析结果来看,液体占氧气比例与膨胀空气比例是影响氧、氩提取率的主要因素,且两者与氧、氩提取率均呈显著负相关。为了保持较高的氧提取率,液体占氧气比例应控制在较低范围内。氩提取率对液体占氧气比例及膨胀空气比例的敏感性更高,过大的膨胀空气比例将显著降低氩的分离效率。在流程设计和运行中,应优化膨胀空气的分布及液体产品的产量,以平衡氧气和氩气的提取率,确保系统的整体运行效率和经济效益。

5.2 氧氩提取率数据拟合

在空分装置的运行中,氧氩提取率是衡量系统分离效率的关键指标,通过对氧氩提取率与液体产品比例的数据进行二次多项式回归拟合,揭示二者之间的定量关系,为系统的运行优化和参数调控提供科学依据。

图9氧氩提取率数据拟合结果

氧提取率模型: y氧=1.01886-0.00634x-0.000514326x2

氩提取率模型: y氩=0.82008+0.01691x-0.00409x2

其中:

y氧,y氩分别为氧提取率和氩提取率;

x为液体比例(%)。

氧提取率决定系数R2=0.995,表明拟合精度极高。氩提取率决定系数R2=0.965,表明拟合效果良好。

6 结论与展望

本研究以某钢铁企业配套的30000 Nm3/h外压缩空分装置为研究对象,基于HYSYS流程模拟平台对装置的运行特性、氧氩提取率及主要参数对系统性能的影响进行了系统性分析和研究,主要结论如下:

(1)通过对下塔、上塔、粗氩塔和精氩塔的压力、温度及组分分布的分析。得出结论:下塔主要完成氧氮初步分离,为上塔提供富氧气相和富氮液相;上塔实现氧氮高效分离,为氩塔分离提供富氩馏分;粗氩塔完成氧氩分离;精氩塔主要实现氮氩分离。

(2)上塔抽氮气量对氧氩提取率影响较小,但显著影响污氮气产量,需控制抽氮量不超过氧气产量的2倍,以确保分子筛再生和空冷塔正常运行。下塔顶抽压力氮量对氧气纯度和提取率有较大影响,需限制其抽取量不超过氧气产量的20%,以保证系统的分离效率和运行稳定性。

(3)随着液体产品比例和膨胀空气量的增加,氧氩提取率均呈现下降趋势,氩提取率下降更为明显。当液体比例超过7.5%、膨胀空气量占总空气量比例超过9%时,氧氩提取率下降显著。因此,液体产品产量和膨胀空气比例应严格控制,以维持较高的分离效率。

(4)多变量相关性分析表明,液体占氧气比例和膨胀空气比例是影响氧氩提取率的关键参数,两者均与氧氩提取率呈显著负相关。流程设计和运行优化中,应优化膨胀空气分布和液体产品产量,以平衡氧氩提取率,实现系统性能的最优控制。

(5)通过拟合氧氩提取率与液体产品比例的关系,构建了二次多项式回归模型,定量描述了液体产品比例对提取率的影响。

综上所述,本研究通过模拟与数据分析,系统地揭示了外压缩空分装置的运行特性及关键参数对氧氩提取率的影响,为空分装置的设计优化和运行调控提供了重要参考。研究结果对进一步提高空分装置的运行效率、稳定性及经济效益具有重要指导意义。

在后续工作中,拟采用 Aspen Energy Analysis 对空分装置的换热网络进行深入分析,挖掘能量优化的潜力,以进一步提高系统的能效。同时,还计划针对空分装置在变工况运行和开车过程中的行为特性,开展动态模拟研究,探索关键参数的动态变化规律和控制策略,为装置的优化运行和安全稳定提供更为精细化的指导。

参考文献:

[1] SMITH A R, KLOSEK J. A review of air separation technologies and their integration with energy conversion processes [J]. Fuel Processing Technology, 70(2001): 115–134.

[2] BELAISSAOUI B, LE MOULLEC Y, HAGI H, FAVRE E. Energy efficiency of oxygen enriched air production technologies: cryogency vs membranes [J]. Energy Procedia, 63(2014): 497–503.

[3] 李化治. 制氧技术 [M]. 北京: 冶金工业出版社, 2009年8月.

[4] 毛绍融, 朱朔元, 周智勇. 现代空分设备技术与操作原理 [M]. 杭州: 杭州出版社, 2005年5月.

[5] 汤学忠, 顾福民. 新编制氧工问答 [M]. 北京: 冶金工业出版社, 2001年.

[6] 李燕鹏. 低温空气分离装置的流程选型方法研究 [D]. 杭州: 浙江大学, 2019年.

[7] 陈彩霞. 全低压空分装置流程与精馏过程的模拟分析 [D]. 武汉: 华中科技大学, 2008年.

[8] 苏昭辉. 结合HYSYS仿真模型优化空分装置运行方式 [D]. 上海: 华东理工大学, 2020年.