上海宝冶集团有限公司广州分公司

摘 要:深圳市第二儿童医院项目外立面采用超大尺寸系统窗围护结构,建筑800mm周长窗扇环向交圈相连,最大单扇窗尺寸6.65m×2.8m,外围护结构上零散分布数百个垂直绿化小单元,本文根据现场施工事实,详细介绍本工程超大尺寸系统窗与垂直绿化组合施工技术,总结此类特殊情况下的如何优化构件构造,以满足密闭、抗压、保温等性能要求的施工技术要点。

关键词:系统窗 垂直绿化

1前言

系统窗技术进入国内近二十年,相比于普通铝合金窗有着高性能、高品质、低维修率等诸多优点,在水密性、气密性、抗风压、隔音、隔热、外观等各项性能上表现良好,同时在系统窗上融入垂直绿化单元可在有限空间内为城市提供更多的绿化面积,在国内逐渐流行。医疗建筑含有病房、诊室、净化区等各类功能区域,对围护结构的性能要求高,那么如何保证绿化单元与系统窗单元拼接、整体外围护结构密闭、保温等性能达到要求是施工的难点。

2 工程概况

2.1 项目概况

深圳市第二儿童医院项目为一栋综合医疗大楼,地下三层,地上16层,建筑高度76.85m,总建筑面积30.9万㎡,裙楼(1-7层)周长约600m,塔楼(8-16层)周长约800m。

2.2 超大尺寸系统窗与垂直绿化结构形式概况

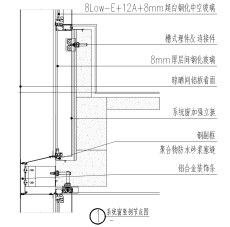

深圳市第二儿童医院项目整个外立面为系统窗围护结构,环向交圈,竖向全高,单扇窗框最大尺寸为6.65m×2.8m,非层间位置玻璃采用8Low-E+12A+8mm超白钢化中空玻璃,层间位置采用8mm白色钢化玻璃,底部采用钢副框连接,窗台位置采用槽埋和连接件加强,塞缝采用聚合物防水砂浆,外涂JS防水涂料。在裙楼(1-6层)外立面系统窗之间穿插有零散分布的垂直绿化单元,尺寸与窗扇相适应,单个面积6.75㎡-10㎡,总面积2682㎡,垂直绿化单元以两条竖向方通为主龙骨,以等间距布置的横向角钢为次龙骨,主龙骨通过角码固定在槽式埋件上,次龙骨与主龙骨焊接固定。绿植模块用螺栓固定于横向次龙骨上,绿植背后用铝板封闭,室内一侧用ALC板封闭,绿化单元顶部及中部设有横向滴灌支管,底部设有集水槽。

图1 外立面效果图

图2 系统窗竖剖节点

3 全立面超大尺寸系统窗施工技术

全立面超大尺寸系统窗施工步骤为:一次结构预埋→安装放线→埋件的检查及安装洞口处理→返尺加工→系统窗运输→窗底钢副框安装→窗框安装→塞缝和防水施工→淋水试验→面材安装→装饰条安装→打胶清理

3.1 一次结构预埋。

3.1.1 一次结构预埋施工

一次结构模板施工时,先根据系统窗分格在底模上弹出窗框定位线,待梁柱钢筋绑扎完成后,按照预埋件点位布置图及标高位置将预埋件与钢筋点焊固定,并按顺序进行编号。

图3 预埋件安装示意图

图4 窗框分格线示意图

3.1.2 预埋件与结构偏差控制要点

一次结构预埋施工过程中需控制埋件定位偏差、不同楼层边缘结构进出位偏差、同一楼层窗台及梁底标高偏差。控制方式如下:

1、控制轴网偏差。根据业主移交初始控制点在首层设置四个基准点,各层楼板在基准点位置留置200mm*200mm的方孔,利用基准点进行各楼层标高及轴网的施测,控制轴网的偏差。

2、控制埋件定位偏差。预埋件的定位线,要以多轴线进行校核,减少积累误差,标高与水平定位偏差均应≤10mm。

3、控制结构偏差。不同楼层边缘结构尺寸基本一致,应按支模高度统一控制模板裁切尺寸,周转使用,层间拉通线控制标高偏差,立面上吊垂线控制结构进出位偏差。

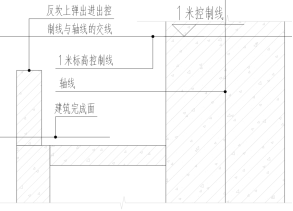

图5 一次结构施工控制要点

3.2 安装放线

以基线交底控制点为基础,首先测出标高,并在外围柱子上做好标记和标识,标高需南北交叉验证,确保标高的准确性。在各层结构上以轴线为基准弹出进出控制线,并弹出轴线与控制线的交叉点,以交叉点来控制两轴线间的窗户分格尺寸,避免累计误差。

图6 安装放线

3.3 埋件的检查及安装洞口处理

找准并标示好安装控制线后,以控制线为基准,复核埋件位置和安装洞口,偏差过大时需补充后置埋件,门窗洞口的水平位置应以楼层建筑1米线的水平线为标准,往下反,量出窗下皮和窗顶标高,对个别不满足要求的口边弹线找直并进行剔凿处理;同一楼层标高误差不超过±2.5mm,各洞口中心线从顶层到底层偏差不超过±5mm,进出基准面偏差不超过±2.5mm。上下安装缝隙应满足塞缝施工和装饰要求。一般不小于25mm,如预留塞缝部位尺寸大于40mm或小于15mm时,进行处理,保证塞缝作业尺寸。

3.4 返尺加工

系统窗在下单之前必须完成一次结构偏差返尺,根据结构偏差整体情况确定结构修整范围、以及窗框与玻璃的精确加工尺寸,做到同层安装高度统一、立面结构进出位统一、竖向分格统一。

3.5 系统窗运输

3.5.1 系统窗运输

单扇窗框主要高度4m,最大尺寸为6.65m*2.8m,在加工厂内组装完成后,排列固定在成品运输架上,采用12m平板车运至现场。

1、垂直运输。因系统窗安装需利用外架作为操作面,安装前外架无法拆除,系统窗无法从外立面进行吊装,故选取建筑内部竖向管道井道作为垂直吊装洞口,在顶楼安装卷扬机进行窗框的吊装。

图7 垂直运输

2、层间水平运输。二次结构施工时在整个建筑边缘预留2m宽运输通道,窗框运至现场后,用自制带万向轮的小推车进行平面转运。

3.5.2 系统窗运输注意要点

1、系统窗从组装完成到安装完成,所有的搁置、转运过程均要求多点着力,着力点应位于龙骨上、分部均匀,避免阴角斜向受力。

2、窗框与各类转运安装辅助工具的接触必须是软接触,成品运输架、小推车的骨架上全部绑有橡胶条,吊装索具统一采用吊装带,禁止使用钢丝绳。

3、提前对系统窗的安装过程进行策划模拟,竖向吊装洞口的选取与预留、平面运输通道的预留等等。

3.6 窗底钢副框安装

1、采用不锈钢自攻钉将固定片按中间间距≤500,转角边距≤150的要求安装到钢副框上。

2、根据控制线,先安装固定铁码,固定铁码安装于铝合金窗的拼樘立挺处,采用内膨胀螺栓固定,铁码制作条形孔,方便调节进出位置。

3、根据控制线安装钢副框,先将钢副框靠到铁码上,在根据标高线将钢副框调整到安装位置,点焊固定。

4、采用射钉安装固定片,外口固定片向下倾斜,并于结构紧密贴合。安装过程中应保证钢副框在同一标高线上,不得塌腰和起拱而影响窗框安装,固定片安装完成,对铁码和钢副框满焊和防腐处理。

5、清理基层,采用聚合物防水砂浆塞缝(详见塞缝&防水方案),塞缝过程中应保证钢副框在同一标高线上。

图8 窗底钢副框安装

3.7 窗框安装

1、窗框安装前需完成外立面的抹灰保温施工,抹灰过程中应注意避免污染窗底钢副框,且必须割除槽埋上的砂浆。

2、跟据施工图确定门窗扇的开启方向和门窗框的安装位置,把门窗框装入洞口,首先调节好窗框的水平、进出、左右分格定位,在采用自攻钉将窗框底部与钢副框相连。

3、确定顶部的进出位置,安装插芯连接件。

4、复测安装进度,确定无误后,安装风压码。

5、安装顶部固定片,固定片应采用卡爪式固定片,安装时应保证卡爪与外框卡爪槽配合紧密,不得过松,以防卡爪脱落。固定片之间的距离应小于或等于500mm,底部固定片应尽量垂直,避免向内倾斜,减少漏水隐患。

图9 窗框安装

3.8 塞缝与防水

窗框固定安装完成后,对窗框顶部进行灌浆处理,灌浆料须严格按照设计配比,灌浆完成48小时后进行JS防水涂刷。

3.9 淋水试验

防水涂刷完成并干燥厚,用高压喷雾器对窗框顶底塞缝处直喷5分钟,室内无渗水为合格,如有渗水,经整改后,加大抽检量再次检查,直至全数合格。

3.10 面材安装

面材分为玻璃和金属板两种

1、摆放玻璃时底部垫木方,倾斜8~10°靠于墙边或玻璃架子上。

2、安装面材前,先取下压线,放置好玻璃垫块。

3、将面材的室内侧擦拭干净后在进行安装。

4、安装运输过程中,应对玻璃边角进行防护,避免破损。检查玻璃的室外面,避免装反面。

5、面材安装时应加强安全防护,对脚手架跳板等进行检查和加强。

图10 玻璃摆放示意图

3.11 装饰条安装

1、装饰条安装前应对防水和保温砂浆进行检查,损坏和遗漏的应及时修补。

2、首先安装铝合金T型连接件,连接件基底要平整。

3、以系统窗为基准,安装最外层装饰条,必须控制好底部的标高,做到外低内高,形成滴水。

4、安装好外层装饰条后开始安装底口的装饰条扣板,再次检查标高和进出位置,并根据实际情况做相应调整。

5、最后安装上口装饰条扣板。

图11 装饰条安装示意图

3.12 打胶清理

1、面材安装完成,用酒精、丙酮等清洗玻璃板块,除去表面灰尘污物。

2、刮胶工艺施工前需贴好保护胶纸,贴纸要顺直,宽窄均匀。

3、将泡沫棒塞入胶缝中,保证注胶深度符合设计要求。

4、作业面必须干燥清洁,严禁阴雨天打胶。

5、现场用手动胶枪将胶均匀连续地注入缝隙,并保证饱满。

6、用刮刀用力由上至下将胶刮平,保证胶缝横平竖直,胶面平整。撕去保护胶纸。保护胶纸和胶的包装袋统一回收,集中处理。

4 系统窗与垂直绿化组合施工技术

垂直绿化施工步骤为:定位→室内侧封闭→主龙骨安装→铝背衬板安装→次龙骨安装→滴灌支管与集水槽安装→绿植模块安装→养护。

图12 垂直绿化平面节点图

图13 垂直绿化竖剖节点图

1、定位。垂直绿化单元尺寸按照系统窗分格模数确定,待两侧系统窗就位后,绿化单位的位置随之确定。

2、室内侧封闭。绿化单元室内一侧需用土建结构进行封闭,待两侧系统窗窗框安装完成后,用ALC板材进行封闭,ALC板与两侧系统窗窗框对接,用专用砂浆塞缝,外侧抹保温砂浆。

图14 室内侧用ALC板封闭

3、主龙骨安装:主龙骨采用120×60×6mm方通(氟碳喷涂),通过160×100×10mm镀锌角码固定在槽式埋件上,顶底部与系统窗的钢副框焊接连接。

4、铝背板安装。主龙骨安装完成后,主龙骨与窗框之间用3mm厚铝单板进行封闭,铝板边做翻边处理,用铝角固定在龙骨和窗框上,再进行打胶处理。

5、次龙骨安装。次龙骨采用50×50×5mm角钢(氟碳喷涂),按照300mm等间距布置,与竖向主龙骨焊接固定。

图15 垂直绿化竖剖节点图

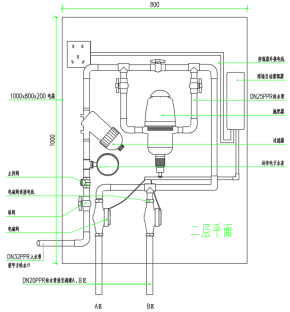

6、滴灌支管与集水槽安装。按照绿化单元不同,在地面上完成滴灌支管的组装后,整体运至外架上进行安装。滴灌给水管伸入绿化单元后,根据绿化单元高度不同,会引出3-4排滴灌支管,几排支管通过一小段立管连接。滴灌系统采用自动灌溉器控制,每层设置两个滴灌控制箱,自来水进入控制箱后经过滤作为滴灌用水,每个控制箱内走出两条DN25的滴灌给水主管,从天花内引至建筑边缘,经过垂直绿化单元时会分出一条DN20滴灌支管至绿化单元内部,再横向φ16的PE滴灌支管,滴灌支管上根据每排的绿植杯数量设置滴头,滴头流量2L/h。

图16 立面排水图

图17 滴灌控制系统图

7、绿植模块安装。绿植盆采用304不锈钢螺栓挂在次龙骨上,绿植带营养基质载入盆内,绿植盆及植物后期通过蜘蛛人进行安装。绿植盒为专利产品,底部设有下水孔,营养基质吸水饱和后,滴入下排绿植盒,层层传递,汇集到垂直绿化单元底部的不锈钢集水槽内,集水槽一端设有下水口,通过横管进入排水主立管。排水管采用UPVC管,均隐藏在系统窗的横竖向装饰条内。

图18 绿植盆安装示意图

7、养护。根据绿植选型,进行营养液、滴灌时长、滴灌时段的调试,定时自动滴灌给水。

图19 垂直绿化单元现场图

5 结论

全立面超大尺寸系统窗从设计上通过加强龙骨解决超大系统窗自重问题,优化节点构造如选用优质密封胶条,采用可拆卸式风撑、多点锁技术等方式提高系统窗各项性能,优化组装方式,达到装配式效果。从施工过程上根据系统窗安装工艺,确定系统窗安装所需要的前置条件及各项辅助措施,如控制土建结构偏差、明确运输方式、预留运输通道等。系统窗节点构造成装配式,从工厂完成加工和组装,运到现场可直接拼装,系统窗自身密闭、防水等性能已从构造上解决,现场只需解决系统窗与主体结构之间缝隙,一次结构中偏差控制已将缝隙宽度减少到最少,再通过灌浆和涂刷防水涂料,保证系统窗与主体结构之间的防水要求。

在系统窗框架的基础上进行垂直绿化的深化,利用系统窗的窗框作为骨架,将垂直绿化单元进行模块化设计,拆解为几类统一规格的构件,达到装配式效果,同时将滴灌与排水系统暗藏于系统窗的外装饰条空腔之内,实现功能与外观的完美协调。施工过程中只需提前在加工厂内完成垂直绿化构件的组装,现场进行简单的拼装及局部焊接紧固即可。

6 结语

全立面超大尺寸系统窗围护结构不仅提高建筑美观,而且保温隔热性能。垂直绿化依附于建筑外立面空间,占有面积少,绿化效果大,同时减少建筑能耗,减低城市热岛效应,两者兼合,进一步增强建筑物的艺术效果,提高建筑综合性能,逐步成为现代化城市建筑的象征。全立面超大尺寸系统窗与垂直绿化组合在深圳市第二儿童了医院项目得道良好的应用。

参考文献:

【1】单元式幕墙工程施工技术分析,董魁梧,王昆,居舍,2018。

【2】探讨单元式幕墙防水构造设计要点,徐雷,中国建筑金属结构,2013。

【3】建筑工程中单元式幕墙施工技术要点探讨,张雄科,中国建筑装饰装修,2023。

【4】单元式幕墙关键施工技术研究,林月云,福建建筑,2019。

【5】浅谈垂直绿化在城市园林中的应用,赵强,绿色科技,2014。