通州建总集团有限公司,江苏南通高新区新世纪大道998号,江苏省南通市 226300

[摘 要]本文通过具体的工程特点,阐述了圆形筒仓仓顶结构施工流程、中心立柱与钢平台桁架支撑体系的安装与拆除施工工艺技术。

[关键词]圆形筒仓;中心立柱;桁架支撑体系;仓顶结构施工

1、工程概况

本工程为南通港10万吨级粮油泊位工程筒仓施工项目,48座筒仓,筒仓仓体内径为25m,壁厚350mm,筒仓檐口底标高35.00m,仓顶平台结构面标高40.00m。仓顶为钢筋混凝土圆锥壳结构,圆锥壳结构板厚为150mm,锥壳板与水平面成27°角,标高范围35.80m~40.00m。仓顶锥壳底部35.8m标高处设下环梁WHL1(600mm×800mm),仓顶锥壳顶部 40.00m标高处设上环梁WHL3(700mm×800mm),锥壳斜板中间位置设置环梁WHL2(400mm×500mm),仓顶结构如下图,仓顶支撑高度为25m、且顶部环梁自重荷载较大,根据《危险性较大的分部分项工程安全管理规定》(建设部第37 号令)属危险性较大分部分项工程。

2、支撑体系总体描述

2.1仓顶支撑系统分为仓内桁架支撑系统和仓外围悬挑系统构成,桁架及中心支撑做为锥壳满堂架的支撑系统,外围挑架为施工挑檐的支撑同时也是防护栏杆满挂立网后做为临边防护。

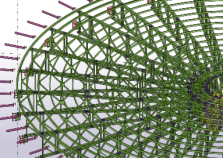

2.2本工程选用国产贝雷架也称为321钢桥,单层标准型SS,组合单片连接形成11m受力桁架,再通过在单榀桁架上、下弦纵向檩条加固连接形成支撑体系,每仓设计28榀辐射布置,下弦用钢管拉结,上弦铺设I10工字钢环形围檩,间距900mm以内,按满堂架立柱钢管间距布置,形成整体支撑平台。

2.3外围采用Ι10工字钢挑梁,悬挑长度1200mm,共设置60处。

2.4仓中心处设置Ø800×6000×16(由于结构限制,在+10m处设置一段2m的Ø630×16过度节)钢管,柱下端支撑在筒仓筏板基础上,顶部设置环形钢梁支座,与仓壁埋件共同支撑贝雷架体,将上部荷载分别传递到筒仓壁及筏板基础上。

2.5牛腿采用工具式,埋件出模后与预埋暗榫进行螺栓连接,贝雷架通过螺栓与牛腿连接。

2.6每只仓仓顶结构相互独立施工,自成体系,锥壳施工结束后,仓顶框架在已完成的仓顶混凝土结构上再进行独立施工。

2.7平台所有钢构件均采用《GB50017-2017》Q235材质制作。

图2 安装示意图

3、各系统组成

3.1仓内支撑、满堂架及模板系统组成

项 目 | 内 容 |

组 成 | 中心柱钢基础,Ø800中心钢柱,贝雷架,环形中心支座,仓壁支座,环形檩条支座,满堂架、砼模板 |

中心柱钢基础 | 采用25厚钢板做为中心柱下部垫板 |

Ø800中心钢柱 | Ø800×6000×16钢管,长度6m,两端设置法兰盘螺栓连接 |

贝雷架 | 采用标准型3m×1.5m及3m×1m组合成11m每榀,每仓设置28榀 |

环形中心支座 | HI600-16-20×300制作,外半径1650 |

仓壁支座 | 450×350×16钢板焊接制作,牛腿长度250mm |

环形檩条支座 | 采用I10工字钢环形布置,径向布置间距≤900mm。 |

满堂架 | 采用钢管满堂架,辐射型布置,按锥壳坡面找形,径向间距≤900mm,环向间距不<900mm。 |

砼模板 | 木方采用14厚胶合板,40×80间距200mm |

3.2仓顶外挑檐挑架及模板系统

项 目 | 内 容 | |

组 成 | I10工具式挑梁,预埋暗榫,钢管脚手架 | |

工具式挑梁 | 采用I10工字钢制作,与仓壁内预埋暗榫用M16螺栓连接,挑梁长度1200mm,间距1337mm沿外壁共设置60处;在悬挑工字钢上搭设架体支撑仓顶下环梁及挑檐,两仓交汇处横杆通长搭设连接。 |

|

砼模板 | 木方采用40×80间距200mm | 14厚胶合板 |

3.3贝雷架技术参数

项 目 | 内 容 | ||||||

贝雷架 | 贝雷架选用按照《装配式公路钢桥使用手册》选用、计算及安装,装配式主梁由每节3米长的桁架用销子连接而成,本工程采用单排单层标准型(SS)。 | ||||||

技术 参数 | 每米重量 | 组合长度 | W | J | 容许剪力 | 容许弯矩 | 材质 |

120Kg | 11m | 3578cm3 | 250497cm4 | 245kN | 788 kN-m | Q345 | |

示意图 |

| ||||||

3.4满堂架技术参数

项 目 | 内 容 | |||||

仓顶砼 | 仓顶混凝土分为外挑檐、墙上环梁、锥壳、仓顶环梁、平板,施工时锥壳部分采用双层模板分段浇筑,底模为一次性铺设,面模板分成6段每次支设约1500mm,锥壳部分砼总量约131.09m3,重约334.3t | |||||

| ||||||

搭设 参数 | 锥壳板150mm /24° H=35.8m~40m | 立杆纵向间距 | 立杆横向间距 | 步距 | 小梁间距 | |

900 | 900 | 1000 | 150 | |||

平板 150mm H=5.6m | 900 | 900 | 1000 | 200 | ||

梁跨度方向立杆间距 | 梁两侧立杆横向间距 | 梁底增加立杆根数 | 梁底支撑小梁间距 | |||

L1 梁模板H=4.8m 400×600 /24° | 450 | 900 | 1 | 200 | ||

WHL2 梁模板400×500 H=4.8m | 450 | 900 | 1 | 200 | ||

WHL3 梁模板700×800 H=4.8m | 450 | 1200 | 2 | 233 | ||

ZL1 梁模板 400×700 H=5.6m | 450 | 900 | 1 | 200 | ||

注:由于架体采用环形布置因此立杆布置均不超过表中计算值即可满足要求。 | ||||||

示意图 |

| |||||

立杆平面布置图 | ||||||

| ||||||

满堂架布置图 | ||||||

剪刀撑及斜杠的连接方式 | 每两层搭设水平剪刀撑,一直至仓顶部位;每三跨搭设斜杆;以此来增加脚手架的整体性。 扣件:搭接端部扣件盖板边缘至搭接水平杆端的距离不应小于100mm,扣件拧紧,应使用力矩扳手检查其拧紧度不小于40N.M也不大于65N.M。 | |||||

4、仓顶结构施工工艺流程

施工工艺流程:仓底井字形钢桁架安装→仓壁滑模施工至环梁底设计标高→外平台加固→拆除滑模系统→施工预埋螺栓→仓内钢牛腿搭设→安装中心钢立柱→安装顶部环形中心支座→安装贝雷架支撑体系→满铺钢脚手板→搭设仓顶圆锥壳模板脚手架→支设模板、绑扎钢筋→浇筑混凝土→仓顶混凝土养护→拆除贝雷架支撑体系(采用电动葫芦拆除)。

→

→  →

→

仓底井字形钢桁架安装 安装中心钢立柱 安装顶部环形中心支座

→  →

→  →

→

安装贝雷架支撑体系 搭设仓顶圆锥壳模板脚手架 支设模板、绑扎钢筋、浇筑砼

图3 施工流程示意图

5、施工技术措施

5.1中心立柱底部井字形钢桁架加强

为确保支撑体系自身结构稳定,对中心立柱及其下部结构平台进行加强。中心柱下端采用25mm钢垫板半径600mm,沿仓底漏斗板布置井字形钢桁架,桁架中心采用井字形槽钢焊接,将中心立柱放置于井字形钢桁架上。两个方向的 H 型钢间采用12#槽钢设置水平连接,加强稳定性;同时在下部结构平台下方设置钢管支撑加固体系,以确保平台结构安全,支撑加固体系立于仓底漏斗板上。

5.2安装中心立柱

5.2.1塔节组对。按钢平台图纸设计要求,将每段塔节的主管采用Ø800×6000×16钢管,共6节,两端设置法兰盘螺栓连接。安装时中部设6道钢丝绳+卡扣,用于安装临时固定,中心柱下端采用25mm钢垫板半径600mm。地面组装时,所有20mm×60mm高强螺栓仅施加≧360N·m的扭矩,安装误差均要求小于2mm(包括轴线尺寸、横截面对角线尺寸)。塔节基础找平,偏差应控制在±2mm之内。底段塔节安装,使用塔吊就位。塔节每段重约1840kg,塔吊起重在每仓位置的不同,起升能力也不同,根据塔吊吊距远近分片安装或整片安装,以满足吊装要求。

图4 中心立柱安装

5.2.2底段塔节就位后,测量塔节垂直度,要求偏差小于2mm。底段塔节安装后,吊装标准塔节。标准塔节就位后,首先测量垂直度,要求精度同上。满足要求后,扭紧塔节主管间法兰连接螺栓,同样分为初扭和终扭(力矩值同上),每个连接法兰的6个螺栓的扭紧次序为沿对角方向,4处法兰沿对角方向扭紧。扭紧法兰螺栓后,按底段塔节的操作方法,将各个拉杆和主管间的高强螺栓扭紧。

5.2.3再次测量安装精度,满足要求后,连接塔节间的斜拉杆,高强螺栓的施工次序同上。按上述方法,直至上部塔节组装完毕。整体塔架垂直度偏差应控制在40mm之内。

5.3安装顶部环形中心支座

5.3.1中心支座组对。中心支座分为4段,采用HI600-16-20×300制作,外半径1650,高强螺栓20mm×60mm连接,在地面完成组装。高强螺栓的终扭值不低于720N·m,施工方法与次序按上述要求。

5.3.2中心支座安装。使用塔吊进行吊装,质量约为1500kg,塔吊的起升能力满足要求。

5.3.3中心支座就位后,使用高强螺栓与上部塔节连接,高强螺栓20mm×65mm的终扭值不低于720N·m,施工方法与次序按上述要求进行。

图5 顶部环形中心支座安装 图6 贝雷架安装

5.4安装贝雷架

5.4.1当滑模施工滑到33.5m时,停止滑模施工,拆除滑模平台。在仓壁上预留的350×450×16mm预埋件与贝雷架支座(HN350×175×7×11))可靠连接,作为仓顶板的施工平台。

5.4.2使用塔吊吊装贝雷架,每片质量约1100kg,地面拼装。吊装就位后,一端使用销轴与环形中心支座连接,另一端与仓壁钢牛腿螺栓连接。同时进行贝雷架环向拉杆的安装,采用I10工字钢,形成钢平台桁架支撑系统。连接螺栓20mm×50mm的扭紧力矩不低于450N·m。28榀贝雷架安装后,检测28榀贝雷架的平面度,如相邻3榀贝雷架的平面高差超出5mm,应在仓壁洞口支座上增设垫板予以调整。

5.4.3整体安装完毕后,对塔节间、拉杆与塔节主管、中心支座与塔节的连接及桁架进行复查,复查内容包括以下内容:高强螺栓是否全部安装,有无缺失;抽检高强螺栓的扭矩值(塔节间不低于30%,拉杆与塔节主管间不低于20%);校核塔架垂直度偏差,如整体偏差大于40mm,应通过贝雷架的摆放予以调整;28榀贝雷架的平面度,如超标,则需再次调整仓壁支座垫板。

5.5仓顶圆锥壳模板支撑体系

仓顶梁板满堂脚手架支撑体系搭设要求为满堂脚手架,搭设高度按照1.5m~6.3m考虑,立杆采用单立管。

满堂架搭设参数如下:

梁跨度方向立杆纵距<600mm,步距1000mm,梁底设计1~2根立杆,新浇混凝土楼板立杆间距 900mm×900mm,步距1500mm,总体模板支设高度1.5m~6.3mm。

图7 仓顶满堂脚手架搭设示意图

满堂架搭设根据仓顶结构设计为辐射型,将钢桁架檩条间距控制在计算最大允许立杆间距以内,以适应立杆支撑要求,且保证立杆均落型钢上,防止立杆悬空。

每根立杆底部都设置在角钢底座上。脚手架必须设置纵、横向扫地杆。纵向扫地杆采用直角扣件固定在距底座上皮不大于200mm处的立杆上。横向扫地杆采用直角扣件固定在紧靠纵向扫地杆下方的立杆上。通过立杆把荷载传递至水平钢桁架平台支撑系统,再通过牛腿传至仓壁以及中心立柱,确保本工程施工安全。

5.6支撑体系的拆除

5.6.1先拆除搭设于支撑体系上部的钢管扣件支模架体,拆除方式同常规钢管扣件支模体系,在仓顶预留孔洞处设置卷扬机用于拆除后材料的转运。

5.6.2完成支模架拆除后,开始拆除钢桁架支撑体系,使用2台3t卷扬机,固定在屋面,1台卷扬机钢丝绳从屋面中心预留洞下,1台卷扬机钢丝绳从屋面靠近仓壁500mm处,对应桁架上方预留洞下。用2台卷扬机抬起桁架并拔出销子,将桁架放到仓底上,并在漏斗洞口移出仓外。每榀贝雷架自重约1100kg,使用2台3t卷扬机可以满足操作要求。调整靠仓壁卷扬机到下一处桁架上方预留洞上操作下一片桁架,依次吊装其余贝雷架。

图8 贝雷架下放示意图 图9 钢柱拆除示意图

5.6.3当钢桁架全部拆除后,进行钢立柱的拆除。在仓顶板中间进粮口处设置一门式钢架,采用5t电动葫芦将最上一节钢立柱吊住拉紧,用一根尼龙绳扣紧最上一节钢立柱,后拆除最上两节的连接点(螺栓连接),采用人工轻轻拉绳索及电动葫芦慢慢放钢丝绳,将钢立柱吊运至库底板进行解体后由仓顶吊出,所有钢立柱依次从上往下逐步拆除。同时钢立柱周围的脚手架随着钢立柱的拆除跟着拆除(缆风绳的拆除同脚手架)。

5.6.4外挑架的拆除需在仓顶上部附属结构完成后,方可进行拆除,挑梁部分采用挂架拆除。

6、安全注意事项

施工作业过程中必须严格遵守各项安全操作规程,操作人员戴好安全帽,高空作业系好、挂好安全带。作业期间无关人员不得进入施工现场,在筒仓周围及塔吊运行范围划出危险警戒区,并设置明显警戒标志,由安全员现场监护。

作者简介

姜晓东,男,(1970.7-),江苏南通人,大学本科,研究员级高级工程师,研究方向:建筑施工管理)