广州市环境保护工程设计院有限公司

摘要:随着工业化的快速发展,硫铁矿作为硫酸生产的重要原料,其生产过程中产生的废水问题日益凸显。这些废水中含有大量的悬浮物、有机物、重金属离子及酸性物质,若未经有效处理直接排放,会对水体生态系统造成严重破坏,影响人类健康及生态平衡,硫铁矿生产硫酸的废水治理成为环境保护领域亟待解决的重要课题。鉴于此,本文结合洛阳某金属材料有限公司贵金属湿法冶炼一期项目,深入分析硫铁矿生产硫酸的废水治理流程,探索更加高效、环保的废水处理方案,促进硫铁矿行业的可持续发展。

关键词:硫铁矿;生产硫酸;废水治理

在硫铁矿制酸过程中,会产生大量的废水,这些废水中通常含有硫酸、亚硫酸、矿尘(如三氧化二铁)以及砷、氟、铅、锌、汞、铜、镉等多种重金属和有害物质。由于这些废水具有废水量大、浊度高、酸度大、有害物质含量高等特点,如果未经处理直接排放,将对环境造成严重的污染和破坏。通过科学有效的废水治理,可以减少有害物质对环境的污染,保护水资源和生态安全,为生态文明建设贡献力量。

废水中的部分成分具有回收利用价值,通过治理过程实现资源的循环利用,降低生产成本,提高经济效益。推动废水治理技术的研发与应用,促进环保技术的创新与发展,为相关行业提供技术支撑和示范引领。

一、项目概况

洛阳某金属材料有限公司贵金属湿法冶炼一期项目位于洛阳市汝阳县先进制造业开发区,占地面积7000平方米,建筑面积4000平方米,年产富含贵金属富集料100吨。项目总投资5000万元,环保投资500万元。

废水按照“雨污分流、污污分流分质处理”的原则分别收集处理。项目废水包括制软水浓水、地面清洗废水、喷淋塔废水、实验室废水及生产过程产生的贫液和生活污水。本文主要讨论其中的贫液废水,建设规模为100m/d贫液废水处理站,废水处理后回用于生产,严禁外排。确保废水治理达到国家及地方相关排放标准。

通过采用先进的污水处理技术,有效处理含有重金属、砷化物和氟化物的硫酸废水,实现废水的再利用,减少资源浪费。该污水处理站的设计考虑了未来可能的扩展需求,预留了足够的空间和技术接口,保障了项目的长期可持续发展。

二、废水进水水质

废水进水水质表

检测因子 | 单位 | 检测结果(mg/l) |

pH值 | 无量纲 | 0.9 |

硫酸盐 | mg/L | 35200 |

铁 | mg/L | 20800 |

锰 | mg/L | 25.3 |

钼 | mg/L | 28.9 |

汞 | mg/L | 未检出 |

铅 | mg/L | 0.953 |

镍 | mg/L | 2.46 |

铜 | mg/L | 0.89 |

废水经过处理后产水水质满足《工业用水水质》GB/T19923-2005中的循环冷却水补水。

二、硫铁矿生产硫酸的废水治理工艺流程选择

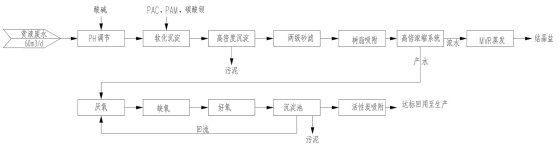

根据水源水质特点以及综合考虑系统的运行费用、系统占地等情况,拟采用“PH调节+软化沉淀+两级砂滤+树脂吸附+膜浓缩+生化+,浓水蒸发结晶工艺。

污泥采用板框压滤的工艺进行脱水处理。

三、硫铁矿生产硫酸的废水治理工艺流程说明

(一)软化高密沉淀

该部分高密沉淀池与预处理高密沉淀池类似,主要区别在于该部分高密沉淀池为一体化设备,主要功能为软化,去除水中的大部分盐分和硬度,防止其因硬度太高导致后续系统的结垢。以下为小试实验过程:

步骤 | 量 | 水质指标 | 反应现象(照片) | ||

pH | 电导率ms/cm | TDS | |||

原水 | 200(ml) | 0.9 | 87.3 | 78050 |

|

加碳酸钡固体 | 30(g) | 5 | / | / |

|

加液碱(10%) | 50(ml) | 8.8 | / | / |

|

加PAM+(1%) | 5(ml) | / | / | ||

反应后总量 | 250(ml) | / | / | / | |

滤出固体 | 70(ml) | / | / | / |

|

滤液 | 160(ml) | 8.8 | 56.9 | 42200 |

|

(二)砂滤及树脂交换系统

废水通过过滤器中的石英砂床时,其中的悬浮颗粒和胶体就被截留在滤料的表面和内部空隙中,从而有效除去悬浮杂质使水澄清。一般进水浊度小于20度,出水浊度可达3度以下。

离子交换树脂系统是通过阴、阳离子交换树脂对水中的各种阴、阳离子进行置换的一种传统水处理工艺,阴、阳离子交换树脂单独或按不同比例进行搭配可组成离子交换阳床系统,离子交换阴床系统及离子交换混床系统,而混床系统又通常是用在反渗透等水处理工艺之后用来制取超纯水,高纯水的终端工艺,它是用来制备超纯水、高纯水不可替代的手段之一。其出水电导率可低于0.2μS/cm以下,出水电阻率达到5MΩ·cm以上,根据不同的水质及使用要求,出水电阻率可控制在5~18MΩ·cm之间。被广泛应用在电子、离子交换树脂系统、锅炉补给水水等工及医药用超纯业超纯水、高纯水的制备上。

(三)高倍浓缩系统

特种反渗透(RO)是以压力为推动力,利用半透膜的选择透过性,使给水中的杂质成分得以分离去除的膜分离技术。在反渗透装置中当对给水所施加的压力大于溶液渗透压时,水分子不断地透过反渗透膜,经过产水流道流入中心管,然后在出水端流出,而进水中的杂质(如:离子、有机物、细菌、病毒等)被截留在膜元件的进水侧,然后在浓水出水端流出,从而达到分离净化的目的。它具有高效率、低能耗、环保负荷低、设备紧凑美观、易自动控制等优点。

(三)厌氧与缺氧生化降解

废水在厌氧池中经历了微生物的降解作用,这是一个复杂而高效的生化过程。厌氧微生物在无需氧气的环境下,通过酸化水解作用,将大分子有机物分解为小分子有机物,降低了废水的毒性,为后续处理减轻了负担。池内填料的设置,确保了活性污泥与废水的充分接触,提升了降解效率。随后,废水进入缺氧池,在缺氧条件下进行进一步的生化降解,这一过程增强了废水的生化性,有效去除了特定污染物。

(四)好氧氧化与深度净化

经过厌氧与缺氧处理的废水,进入接触氧化池进行好氧生化降解。在充足的氧气供应下,好氧微生物活跃地分解有机污染物,池内填料的存在进一步提升了微生物与废水的接触效率[1]。微孔曝气器的均匀布气,确保池内溶解氧的充足与均匀,为微生物的生长代谢提供了理想环境。内回流机制的设计,巧妙调节了缺氧池与好氧池之间的溶解氧浓度,优化了整体生化处理效果。

(五)生化活性污泥沉淀分离与物化处理

生化沉淀池作为废水处理流程中的关键一环,通过重力作用,实现污泥与上清液的有效分离。沉淀后的污泥部分回流至前端生化系统以维持微生物浓度,剩余部分则排至污泥池进行后续处理[2]。出水则进入物化沉淀池,通过化学沉淀法进一步去除COD、总磷等难降解物质。此阶段,物化沉淀技术的引入,为废水治理提供了更为灵活和高效的解决方案。

(六)活性炭吸附与深度净化

物化沉淀池出水进入生化中间池暂存后,经泵提升至活性炭过滤罐进行深度处理。活性炭以其强大的吸附能力,有效去除了废水中的残余有害物质,如有机污染物、色度及异味等,显著提升了出水水质[3]。这一过程体现了废水治理技术的精细化与高端化,彰显了企业对环保责任的深切担当。

(七)消毒排放与安全保障

在消毒清水池中,废水经次氯酸钠系统全面消毒后,确保了出水中的微生物指标达到排放标准[4]。随后,废水被泵送至计量槽进行精确计量与监控,最终安全、达标地排入环境。这一环节的设置,是对前期处理成果的有力保障,也是对环境保护法律法规的严格遵循。

(八)浓水蒸发结晶系统

MVR主要运用于蒸发浓缩物料,与传统的多效蒸发相比,具有节能优势,目前国内已成功运用在化工废水零排放、糖醇有机浓缩、制药中间体浓缩、精馏乏汽利用等方面。

MVR的核心设备是压缩机系统,主要是压缩水蒸汽,目前国内普遍采用整体撬装式的离心风机、罗茨压缩机和高速离心压缩机,配备有密封系统、润滑系统、油冷系统、控制监测系统、驱动系统。

(九)污泥处理与资源化利用

废水治理过程中产生的废渣、物化污泥及各沉淀池剩余污泥,均被集中收集至污泥浓缩池进行干化脱水处理[5]。脱水后的污泥,降低了体积便于运输与处置,通过科学评估与合理规划,部分污泥有望实现资源化利用,实现废物循环与资源节约的双重目标。

(十)废气治理与环保升级

在硫铁矿生产硫酸的废水处理流程中,针对废气问题,系统巧妙集成了废气处理单元。该单元通过密布的管道网络,精准捕捉并集中收集处理过程中逸散的臭气。随后,废气被导向先进的净化装置,经多重过滤与化学反应,彻底分解或吸附其中的硫化物、挥发性有机物等有害物质,同时消除异味。净化后的空气达到环保标准,通过高空排放系统安全排出,确保了处理过程对周边环境零污染、零影响[6]。

结束语:

通过上述分析得出以下结论:膜过滤与生化处理单元的结合,实现了对废水中悬浮物、有机物及重金属离子的高效去除,显著提升了出水水质。化学沉淀法与活性炭吸附技术的联合应用,进一步去除了废水中的难降解物质,确保了出水水质的稳定达标。污泥的干化脱水处理及资源化利用,解决了污泥处置难题,实现了废物的循环利用,具有显著的环境效益和经济效益。针对废水处理过程中产生的臭气问题,设置废气处理单元进行净化处理,可以有效避免了二次污染,提升了整体环保水平。

参考文献:

[1]温海涛,温少燕.硫铁矿生产硫酸的废水治理分析[J].中国金属通报,2024(4):183-185.

[2]曾祥福.硫铁矿制硫酸过程“三废”治理措施可行性分析[J].广东化工,2023,50(20):91-92,98.

[3]刘智勇,刘广,陈巳樊.某矿山重金属酸性废水处理技术优化研究[J].造纸装备及材料,2022,51(3):154-158.

[4]张凯,刘宽,刘峰彪,等.高密度泥浆法处理某硫铁矿酸性废水工艺优化[J].有色金属工程,2023,13(9):170-176.

[5]黄施施,冯尚华.硫铁矿制酸废水处理工艺设计[J].山东化工,2022,51(22):175-177.

[6]范真真,赵艺,李崇,等.硫酸工业废水重金属铊污染管控现状与建议[J].无机盐工业,2022,54(6):6-12.