中国核工业第五建设有限公司 上海市金山石化 200540

摘要:三门核电站主蒸汽管道是SA335 GR P11合金钢大厚壁管道,是连接常规岛汽轮机与核岛蒸汽发生器的主要路径,是重要的核2级管道,对焊接质量和焊接变形控制要求非常高。本文结合现场施工情况,对主蒸汽管道焊接变形提出了控制要求,对焊接过程中可能影响焊接变形的因素进行了分析,解决了现场出现的问题并提出了预控措施,确保AP1000主蒸汽管道焊接变形控制符合工艺要求,保证了AP1000主蒸汽管道的焊接质量。希望通过本文的论述和探索,为CAP1000主蒸汽管道焊接变形控制提供借鉴,逐步提高CAP1000主蒸汽管道的焊接质量管理与控制。

关键词:主蒸汽管道, 焊接变形, 质量控制

1 核电站主蒸汽管道简介

三门核电站的主蒸汽管道是连接常规岛汽轮机与核岛蒸汽发生器的主要路径。主蒸汽管道从蒸汽发生器排气口出来,经过安全壳贯穿件后进入核辅助厂房,最终经11轴贯穿件后进入常规岛汽轮机厂房连接到汽轮机进气口。

每个核反应堆厂房包括两个主蒸汽系统回路。从核反应堆厂房到核辅助厂房隔离阀之间的主蒸汽管道,质保级别为QA1级,设计压力为7.52MPa,设计温度为292℃,设计寿命60年;主蒸汽隔离阀以后通往常规岛的管道为核级别为3级。每个主蒸汽管道环路有13道现场安装焊口和8个6寸以上的大管台焊口,具体焊口的位置见图1。

图1:主蒸汽管道焊口布置

图1:主蒸汽管道焊口布置

2 主蒸汽管道焊接工艺介绍

2.1.主蒸汽管母材和焊材的化学成分

主蒸汽管道的材质为SA335 GR P11,属于合金钢,管道为965.2mm非标准管道壁为44.2mm,本文以主蒸汽管道SM2-SGS-PLB1-032-L006A管线为例,其化学成分见表1。

表1: 主蒸汽管道母材化学成分

C | Mn | Si | P | S | Cr | Mo | V | Ni | Cu |

0.05 ~0.15 | 0.30 ~ 0.60 | 0.50 ~ 1.00 | ≤0.025 | ≤0.025 | 1.00 ~ 1.50 | 0.44 ~ 0.65 | 0.10 | 0.20 | 0.35 |

表2:焊材化学成分

C | Cr | Ni | Mo | Mn | Si | P | S | Cu | V | |

ER80S-B2 | 0.07 ~ 0.12 | 1.20~1.50 | 0.20 | 0.40~0.65 | 0.40~0.70 | 0.40~0.70 | 0.025 | 0.01 | 0.35 | 实测 |

E8018-B2 | 0.05 ~ 0.12 | 1.0 ~1.50 | 实测 | 0.40~0.65 | 0.90 | 0.80 | 0.03 | 0.01 | 实测 | 实测 |

2.2主蒸汽管道焊接工艺概况

SGS系统主蒸汽管道,焊接方法采用GTAW封底,采用SMAW填充并盖面的焊接方法。其焊道分布,第一层打底采用GTAW,第二层采用多道GTAW填充,其余各层至盖面均采用多道SMAW。氩弧焊封底焊接时采用单面焊双面成型的工艺,第一层氩弧焊为了获得根部成型美观及根部焊熔合良好,第二层采用GTAW填充为了防止由于SMAW时电流较大容易烧穿,其它层次的焊条电弧焊的操作过程要注意侧壁运条,防止焊接过程中出现未熔合和夹渣缺陷,尽量采用小热输入、快速度焊接可以减小因焊接热收缩导致的焊接变形。

2.3焊接变形的因素

焊接变形即是主蒸汽管道在焊接过程中不均匀的加热冷却,是焊接应力与变形的根本原因,影响焊接变形的因数有:焊接工艺方法、焊接参数、焊接顺序、装配顺序、焊件的形状、焊缝位置、焊件的热物理性能等。那么主蒸汽管道在焊接过程中为什么会产生上拱、侧弯、下挠三种焊接变形?这是焊接QC检查人员重点分析焊接变形的原因,并提出预控措施,重点解决现场出现的各种焊接变形的问题。主蒸汽管道在焊接过程中,为什么特别易产生下挠的焊接变形?特别是焊缝金属填充到50%以前,焊接变形量最大?

分析原因:由于主蒸汽管道是大壁厚、大直径管道,自身向下的自重力很大,如果在焊接过程中没有采用最合理的焊接顺序,而直接从6点向12点位置焊接,最后焊接热输入都集中在12点位置,由于焊接加热程度不一样,焊接变形和应力也集中在12点位置,这样就易产生下挠的焊接变形。特别是前面几层变形最大,因为焊缝熔敷金属厚度较薄抵抗变形的拘束应力较小,如果没有反变形措施,焊接顺序不合理,焊缝收缩就更大,所以,焊缝金属填充到50%以前变形最大,一定要特别要注意控制焊接变形。

3 主蒸汽管道焊前变形质量控制

主蒸汽管道对焊接质量和焊接变形控制要求非常高。那么,从QC的角度应怎样进行焊接变形质量控制?焊接检查人员应进行全面,全过程质量控制,保证焊接过程的符合性及准确性,主要从人、机、料、环、法5个方面进行控制,具体如下:

3.1焊接操作工资质要求及控制

主蒸汽管道焊接时,焊接操作工资质应同时满足设计标准(ASME)及HAF 603要求,焊工考试项目及覆盖范围满足设计标准要求,因此,焊前检查必须复核焊工资质符合要求。

3.2焊接工机具控制

依据《焊机设备使用及维护工作程序》检查施工焊机设备的日常维护记录,检查电流、电压是否稳定,快速插头是否接触良好,焊接施工前需要检查焊机标定是否在有效期之内,焊接施工过程中核实焊工是否对焊机的工作状态进行了检查。

3.3主蒸汽管道焊材控制

主蒸汽管道管焊接施工过程中焊材的管理与控制要求:

1)焊丝使用前,应检查焊丝、焊条的牌号,炉批号与施焊单内信息是否相同,检查焊丝表面是否有油污和氧化物,焊丝初次使用或焊后再使用前,应将焊丝头剪去10mm左右以防止端部污物带入焊缝;

2)焊条领用时应对焊条保温桶进行预热,达到温度后才能装入焊条 ,焊接时应保持保温筒通电保温状态,取用焊条后立即盖上筒盖;

3)主蒸汽管道在焊接期间,应严格检查核对每根焊丝、焊条的牌号、炉批号、领料记录、焊材发放及回收记录,确保焊材使用的正确性。

3.4焊接环境控制

根据主蒸汽管道施工方案及ASME 标准要求,主蒸汽管道焊接时焊接场地(半径1.5mm范围内),风速应小于2m/s,温度大于10℃,焊接之前必须严格检查以上要求,确保焊接环境满足焊接要求,才能进行施工焊接。

3.5主蒸汽管道从工艺上控制焊接变形

主蒸汽管道焊缝控制焊接变形在工艺上可从四个方面的方法来考虑解决:反变形法、刚性固定法、选择合理焊接方法及焊接参数、选择合理的焊接顺序。主蒸汽管道焊接施工前变形质量控制主要从坡口加工、焊口组对等方面采取控制措施。

3.5.1 坡口加工

根据设计文件要求,主蒸汽管道的坡口为“U”型坡口,坡口钝边的厚度2-3毫米 “U”型坡口的加工的半径R为6-8毫米,坡口内部R处与外坡口边的夹角α=5°,要求加工坡口的钝边及夹角要均匀一致。因为双“V”型和“U”型坡口相比较,双“V”型容易在变角处产生未熔合或应力集中现象,管壁较厚,坡口较深,需要大量焊缝填充金属,而“U”型坡口焊缝填充金属量小,也减小了应力集中现象,同时有利于减小焊接变形。

3.5.2组对预留反变形来控制变形

主蒸汽管道组对时采用直径40mm合金钢钢棒分6点对称点固,如下图2,

点固金钢棒的材质与主蒸汽管道母材一致,为SA335 GR P11。为了预防主蒸汽管道在焊接完成后出现焊接变形超标,影响焊缝的焊接质量;在组对时采取了反变形法从工艺上来控制焊接变形,既是将主蒸汽管道组对成具有焊接变形方向相反的预先反变形,由于主蒸汽管道焊接完成后出现2-3度下挠方向焊接变形,因此,现场施工人员在组对主蒸汽管道时,让焊缝组对处12点位置比管道的水平线高出2-3度的拱背反变形,组对的焊口间隙上宽下窄。上面最大间隙可达5毫米间隙,下面保持有2-3毫米间隙。

![]()

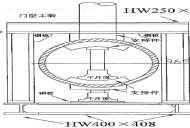

3.5.3刚性固定法控制变形

主蒸汽合金钢大厚壁插入式管台,如不采用针对性控制焊接变形措施,在焊接过程中不可避免的产生焊缝收缩,主蒸汽管台可能会产生下挠焊接收缩变形如下图3,所以,必需采取刚性固定法来控制焊接变形。刚性固定法,在主蒸汽管台组对时,在开孔两段两端分别加一门型工装,两个门字型工装组合成刚性固定工装平台,以减少管段的轴向弯曲变形,同时在管道内部加以支撑管台。

![]()

图3:主蒸汽焊接收缩变形示意图 和 刚性固定法单个工装图

4.主蒸汽管道焊接过程变形质量控制

主蒸汽管道焊接过程中的焊接变形控制是整个焊接环节中最为关键和重要的控制环节,焊接参数的控制是否得当、焊接顺序是否合理、焊接温度控制是否满足要求等都将对主蒸汽管道焊接变形产生直接的影响。

4.1 焊接参数控制

焊接过程中,QC检查人员检查焊接参数应严格按照焊接工艺规程执行,为减少焊接变形,焊接电流应根据不同的焊接位置采用对应的焊接电流值,尽量减少焊接热输入。采用合适的焊接电流、电压、焊接速度,焊接热输入合理,最大限度的减小了焊接变形。

4.2 焊接的层间控制

1)主蒸汽管道焊接过程应采用多层多道焊接,严格控制焊层厚度,厚度小于焊条直径,焊条摆动宽度严禁超过焊条直径的3倍;多层多道焊接可以提高焊缝金属的质量,特别是塑性,因为后层焊缝可以对前层焊缝进行一次正火处理,因而改善了焊缝二次组织,细化焊缝晶粒,多层多道焊与单层单道焊相比较,采用较小焊接电流,较快的焊接速度,焊接时减小焊接热输入,这样也减小焊接变形量,同时降低焊接残余应力,后道焊缝对前道回火处理,加速了扩散氢的逸出,稳定焊缝组织的化学成分均匀渗透,减小焊缝裂纹等缺陷产生的倾向,提高焊缝的冲击韧性。

![]()

2)层间焊接接头避免集中,应错开分布,尤其在6点起弧的位置和12点息弧的位置应保证焊接接头的错开,以提高焊接接头的冲击韧性,避免焊接应力集中导致焊接变形及焊接缺陷的产生。

图6焊接接头

4.3焊接顺序控制

4.3.1 主蒸汽管道焊接顺序控制

由于主蒸汽管道规格大,焊接过程中的加热不均匀,焊接时各部位受热膨胀和冷却收缩程度不一样,因此在焊件上产生较大的内应力和变形对焊接接头有较大的影响,所以焊接过程中采用合理的焊接顺序是控制焊接变形的关键因素。

根据主蒸汽焊接方案要求,焊接过程应采用两名焊工同步对称焊的焊接方法。为保证焊接时焊接接头轴向收缩均匀性,两名焊工采用斜对称分段退焊的方法焊接。首先,A焊工从10点位置开始焊接至12 点位置,同时B焊工从6点位置同时开始焊接至4点位置;然后,A焊工从6点位置焊接至8点位置,同时B焊工从2点位置同时开始焊接至12点位置;最后,A焊工从8点位置焊接至10点位置,同时B焊工从4点位置焊接至2点位置。

后续每层焊接严格按照上述焊接顺序操作,直至焊接完成,此焊接顺序合理有效地保 证了焊接过程中轴向均匀收缩,减小了主蒸汽管道焊接导致的焊接变形。

证了焊接过程中轴向均匀收缩,减小了主蒸汽管道焊接导致的焊接变形。

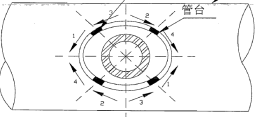

4.3.2 主蒸汽管台焊接顺序控制

QC检查人员在检查主蒸汽管台焊接时,针对主蒸汽多个不同直径管台的特点,必须监督施工人员采取刚性固定法以及合理焊接顺序方法,才能有效防止主蒸汽管台焊接变形的产生。QC检查人员检查主蒸汽管台焊接顺序控制措施如下:

1)首先,用测温仪检查预热温度应大于150℃才能施焊,预热范围最小为4倍的母材壁厚既是176.8mm;

2)接着检查门字型工装刚性固定是否满足控制措施要求;

3)跟踪检查主蒸汽管台的焊缝布置合理的焊接顺序如下图7,此管台焊缝的打底焊接时采用双人对称焊接和分段焊接结合跳焊法,采用较小焊接热输入减小变形量,主蒸汽管台打底焊接应优先确保焊缝根部融合、保证焊缝质量;填充焊接应采用分段焊接结合跳焊法,将此焊缝分成八个区域,逐依次对八个区域的焊缝进行焊接,但需要将每个区域的焊接顺序进行调换,(即每个焊层不按照前一层的焊接顺序进行焊接,第一层焊接顺序 2-3-4-1;第二层焊接顺序 3-4-1-2;第三层焊接顺序4-1-2-3;第四层焊接顺序1-2-3-4,后面层次重复上面焊接顺序)。

4)每次焊完一层以后QC检查人员用焊接检查尺、水平、百分表等专用检查工具对主蒸汽管台和管段的轴向、径向和周向三个方向进行过程监控,在主蒸汽管台焊接过程中控制焊接变形。

图7:主蒸汽管台焊接顺序

4.4 焊接变形监控

1)为确保主蒸气管道焊接前后的管道水平度或垂直度基本一致,QC检查人

员采取的监控措施:配合施工人焊接开始前,管子固定时在焊口两旁3点、6点、9点、12点位置用洋冲标记四组变形测量点,用游标卡尺测量AA/、BB/、CC/、DD/原始间距(精确到0.02mm),考虑到施焊时的飞溅及不影响盖面,每组点距离坡口20mm,见图8。

![]()

2)焊接过程中,每焊完一层QC检查人员都要用焊接检查尺、水平测量尺、

角尺等专用工具进行测量间距,本层与前层间距进行比较,可知四点横向收缩值(如测量收缩差值不大,说明焊接收缩变形均匀)并将水平检验尺放置在主蒸汽管道上,监控自由端水平度,达到对整个焊缝横向收缩量的监测,通过对焊缝收缩量与熔敷金属厚度统计得出结论,在熔敷金属厚度达到50%时,焊接变形80%以上。当熔敷金属厚度达到80%后收缩变形很小。在第一、第二层氩弧焊中,因组对的坡口间隙的存在,收缩变形比较大。第三、第四层,由于熔敷金属厚度较薄,抵抗变形的能力小,焊缝收缩量也较大,因此在焊缝熔敷金属厚度达到50%之前,尤其是焊接前几层焊缝时,焊接操作人员根据实际测量的数据和预留反变形余量灵活调节焊接位置控制变形是控制整体焊接变形的关键所在。

QC检查人员检查焊接过程中,发现收缩量偏差很大,则必须要求焊接人员采取必要的措施加以校正。

例如第1种情况管道焊缝6点位置下挠弯曲怎样控制焊接变形?焊接人员应根据主蒸汽管道焊接工艺规程采用先从6点位置(仰焊)向上焊接至4点(或8点)位置,先在6点位置多焊一层增加焊接热输入,后焊接上面12点位置附近的焊缝,让6 点位置焊接热输入增加先收缩保持管道自由水平;

例如第2种情况管道焊缝3点或9点位置向一方侧弯又怎样控制焊接变形? 主蒸汽管道侧弯焊接变形背部那面的焊工应加快速度多焊,或多焊接一层增加焊接热输入加大焊缝收缩量,在WPS工艺范围内,另一面的焊工应减慢焊接速度减小焊接热输入,降低焊缝的收缩量,让背部焊缝增加焊接热输入先收缩,保持管道成直线抵消部分变形;

例如第3种情况管道焊缝12点位置向上拱起又怎样控制焊接变形?,QC检查人员监控可采用两名焊工同时从2点和10点位置向12点位置焊接,在WPS工艺范围内增加12点位置附近焊缝的焊接电流15A,增加在该位置焊缝的焊接热输入,从而增加12点位置焊缝的收缩量,让管道焊缝上面12点位置先收缩抵消原来的变形保持管道自由端水平。总之,这些措施是抵消部分变形,保证焊缝总体收缩量的均匀,同时防止残余应力的集中,产生延迟性裂纹倾向,以提高焊缝的质量。

5 主蒸汽管道焊后变形质量控制

根据主蒸气管道焊接性能分析及设计标准、方案要求,焊口焊接完成后应及时进行焊后热处理,用以消除焊接残余应力,减小焊接变形的同时起到细化晶粒和消氢处理的作用,检查注意控制有一下几点:

1)热处理设备在标定有效期内,温控设备温度显示正确;

2)加热范围应符合程序方案要求,每边的受控加热宽度最小应为焊缝的厚

度或 2in.(51mm) 两者中的较小值。加热区域以外的不小于100mm范围应予以保温,避免产生有害的温度梯度;

3)升温速率、保温时间、降温速率应符合程序、方案要求,在425℃以上

![]() 以117℃/h的速率升温至620℃,最少保持105min后,以117℃/h的速率降温至425℃直至冷却至室温。

以117℃/h的速率升温至620℃,最少保持105min后,以117℃/h的速率降温至425℃直至冷却至室温。

6 结束语

AP1000核电是先进的“非能动型压水堆核电技术”,是最先进的第三代核电,主蒸汽管道的焊接质量管理与控制存在极大困难和挑战。本文通过对主蒸汽管道焊接变形控制要素进行讨论,分析现场焊接施工焊接变形问题产生的原因,提出解决方案及控制措施,通过精心的施工前准备工作以及后续的严格施工控制,确保了AP1000主蒸汽管道焊接变形满足设计要求,保证了主蒸汽管道的焊接质量,为后续CAP1000主蒸汽管道的焊接变形控制提供有效的参考。

参考文献:

[1] 孙汉虹.第三代核电技术AP1000[1].出版社:中国电力出版社, 2010.09(1):0173-0175.

[2] 王谊清.主蒸汽、主给水管道用SA-335 Gr.P11管材技术条件 [1].上海核工程研究设计院, 2016.09(0):003-006.

[3] 民用核安全设备设计制造安装和无损检验监督管理规定(HAF 601). 国家环境保护总局, 2008.01(1):03-06.

[4] ASME Ⅲ卷 NB分卷/ND分卷 美国机械工程师学会. 上海科学技术文献出版社 2004.07(2004版):213-216.283-286.

1

1

1