赵晓月

中国核工业华兴建设有限公司

[摘要]建筑工程中,墙面与地面的空鼓问题严重影响质量。为提升空鼓检测的效率和准确性,本研究致力于研制一种新型的万向自动敲击空鼓锤。此空鼓锤是一种能够实现空鼓检测全面覆盖、降低漏检频率、提高检测效率的可调节方向和自动敲击的空鼓检测工具。实际应用中,通过某项目墙面空鼓检测的案例,验证该空鼓锤检测效率大幅提高,准确性显著提升。它减轻了操作人员劳动强度,保证检测精准,操作灵活便捷,降低检测成本,

[关键词]万向;球云台;自动敲击;空鼓锤;研制;检测

引言

在建筑行业迅速发展的当下,建筑质量的把控愈发重要。其中,墙面和地面空鼓问题是影响建筑耐久性和安全性的常见隐患。传统的空鼓检测方法主要依赖人工使用简单的空鼓锤进行敲击判断,然而这种方式存在诸多局限性。例如,检测人员需要长时间保持高度集中的注意力,容易因疲劳导致检测准确性下降;人工敲击的力度和频率难以保持一致,影响检测结果的可靠性;对于一些复杂的建筑结构和特殊位置,传统空鼓锤难以到达,容易造成漏检。在此背景下,研制一种万向自动敲击空鼓锤成为解决上述问题的迫切需求。这种新型空鼓锤能够实现多角度自由旋转和自动敲击,不仅可以减轻检测人员的劳动强度,提高工作效率,还能保证敲击的力度、频率和角度的一致性,从而大大提高检测的准确性和可靠性。

1现有空鼓锤的研究分析

1.1国内外研究现状

在建筑空鼓检测领域,国内外已经开展了一系列的研究和实践。传统的空鼓检测方法主要依靠人工敲击和经验判断,这种方法不仅效率低下,而且准确性容易受到检测人员经验和主观因素的影响。随着技术的不断发展,一些新型的检测设备和技术逐渐涌现。

国外方面,一些发达国家在空鼓检测技术方面起步较早,已经开发出了多种基于声学、电学和光学原理的检测仪器。例如,某些声学检测设备通过分析敲击声音的频率和振幅来判断空鼓情况,具有较高的准确性。但这些设备往往价格昂贵,操作复杂,在实际应用中受到一定的限制。

国内方面,近年来也在空鼓检测技术的研究上取得了一定的进展。一些研究机构和企业致力于开发具有自主知识产权的检测工具,如基于振动传感器和数据分析算法的空鼓检测设备。然而,现有的大部分检测工具在功能和性能上仍有待进一步提高,特别是在检测效率、操作便捷性和适应复杂工况等方面。

1.2传统空鼓锤的结构和工作原理

传统空鼓锤是建筑工程中传统的常用的一种手工工具,通过锤头的敲击、滑扫等操作,能够快速发现墙体、地面等结构物的松散洞裂和缺陷。传统空鼓锤通常由锤头、锤柄和检测头组成。检测时,检测人员手持锤柄,用锤头敲击墙面或地面,通过听声音和感受振动来判断是否存在空鼓。

1.3传统空鼓锤的作用

传统空鼓锤的作用主要为发现结构物的松散、空心、裂纹等缺陷,例如抹灰、地面、粘砖的内部空鼓检查,避免和发现施工质量问题;以及判断建筑材料质量,如用作砖、石、瓦等的质量检测;还可检测路面、桥面病害、地下管道、混凝土结构等地方的质量和完整性;另外用于微观探伤、半毁坏检测等。

1.4传统空鼓锤的使用方法

操作人需手握空鼓锤的手柄,并将撞头靠近需要检测的部分。将空鼓锤充分挥舞,瞄准检测点并快速敲击。根据敲击声音和振动反馈,判断结构物是否有问题。

1.5传统空鼓锤的局限性

传统空鼓锤的局限性为人工操作劳动强度大,长时间工作容易疲劳。检测角度受限,难以对复杂形状的墙面和地面进行全面检测。需逐面逐点的进行手动敲击,敲击很难全面覆盖,容易出现疏漏部位而检测精度低,敲击力度和频率难以保持一致,影响检测结果的准确性。敲击过程伸缩杆容易回缩,需经常手动拉伸带来不必要的时间消耗,检测效率低。

因此得知传统空鼓锤的缺点为漏检率高、检测工作量大、耗用时间长、效率过低,现有的检测工具无法满足要求。

2万向自动敲击空鼓锤的设计原理

2.1借鉴冲击碾的设计原理

冲击碾是一种可通过滚动实现自动敲击路面的机械设备,冲击碾的冲击轮为三瓣椭圆形,通过装载机的牵引使冲击轮在路面上滚动实现冲击路面达到夯实的目的,其工作过程具有敲击声音大、敲击频率高、敲击点覆盖率高、工作效率高等特点,受其工作原理和工作特点的启发,借鉴其滚动敲击的原理,作为万向自动敲击空鼓锤的锤头。

空鼓锤锤头设计成可滚动敲击从而达到自动敲击空鼓检测的效果,通过挥动锤杆使锤头滚动并连续敲击检测面,达到空鼓检测全覆盖、减少空鼓漏检率的目的。

通过采用滚轮滚动实现自动敲击的目的。在滚轮上安装多个金属钉,滚轮在墙面上滚动时带动金属钉敲击墙面,以实现自动敲击检测空鼓。

2.2借鉴球云台的设计原理

因为空鼓锤头需要根据使用调节不同方向和角度,以便保证锤头滚动敲击的流畅性,提高检测效率。通过收集资料发现相机支架通过万向球云台可以随意调整相机的方向和角度,并带有锁止功能,受其工作原理和工作特点的启发,借鉴球云台研制一种可随意调节锤头方向和角度的空鼓锤。

球云台由金属球体嵌入底部球槽中,球体可自由旋转、变换方向,通过锁止旋钮可进行锁止固定;其具有调节灵活、牢固稳定、简单便捷、轻便灵巧等特点。将空鼓锤设计成锤头可任意调整方向和角度的空鼓锤,这样可根据使用者的身高以及敲击面的角度自适应进行调节,进而使用更方便高效。

采用球云台可以根据每个角度、方向的墙面/地面进行对应的调节,以使锤头始终正对检测面,做到各方向、角度的100%覆盖。将滚轮通过万向球云台与握杆相连,通过球云台适当调整滚轮与握杆的方向和角度,使滚轮始终直立在各种角度的检测面,以便挥动握杆时滚轮能够更顺畅的在检测面上旋转滚动,不出现卡顿现象。

2.3实验论证

在1.5寸的滚轮上等间距镶嵌4排金属钉,将滚轮通过球云台与握杆相连并调整适当的角度,挥动握杆带动滚轮旋转滚动促使金属钉敲击检测面。经计算:每滚动一周为15.5cm长、敲击4次,即敲击间隔3.9cm,相邻滚动路线间隔10cm,即敲击点间隔面积为:0.039m×0.1m=0.0039㎡<0.04㎡,故0.04㎡空鼓部分可完全覆盖检测。

3万向自动敲击空鼓锤的总体设计方案

3.1检测目标

使用万向自动敲击空鼓锤进行检测,操作灵活便捷省力,检测结果可靠,具体数值为空鼓漏检率小于10%,每间小于0.04㎡空鼓数量小于1处。

3.2总体方案

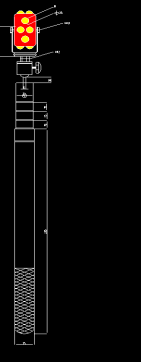

由长度为38cm-150cmm的不锈钢伸缩杆作为握柄,在1.5寸滚轮上等间距镶嵌8mm金属钉,通过球云台将伸缩杆与滚轮轮连接,球云台与伸缩杆和滚轮之间分别采用M6和M8螺栓连接。通过上述工序组装而成的可伸缩球云台万向自动敲击空鼓锤。

在使用时,根据待检测面的高度和与检测者的距离将伸缩杆调至适当长度,再根据待检测面的角度适当调整球云台的方向和倾斜角度,随后挥动伸缩杆使滚轮在检测面上滚动而带动金属钉敲击检测面,最终达到自动敲击检测空鼓的目的。

3.3方案创新性分析

经实测对比发现方案突破了传统空鼓锤的缺陷:传统伸缩式空鼓锤需手动敲击,敲击不能全面覆盖容易出现疏漏部位而检测精度低;敲击过程伸缩杆容易回缩,需经常手动拉伸带来不必要的时间消耗,检测效率低。

方案实现了高效率、高精度、低造价等优势:加快了检测速度,比普通空鼓锤省力便捷,检测效率高;采用滚动敲击方式,敲击点密集,可避免疏漏提高检测精度;本新型空鼓锤整体结构简单,加工方便,取材容易,使用便捷。

3.4方案独立性分析

调节滚轮角度,挥动伸缩杆使滚轮在检测面上滚动而带动金属钉敲击检测面,最终达到自动敲击检测空鼓的目的,具有高效、快速、检测精度高等特点,因此总体方案的核心技术具有相对的独立性。

4万向自动敲击空鼓锤的细部设计方案比选

在EPC项目管理中,运用系统化方法等技巧对图纸进行深、优化设计,可准确、快速找到隐藏问题所在,对保障施工进度,提高质量,增加效率,降低成本有着重要意义。

4.1滚动敲击装置

方案一为8排金属钉滚动结构,方案二为安装4排金属钉滚动结构。

方案一通过30m滚动测试,敲击连续,滚动无卡顿现象,运行稳定性高,滚动连续敲击密度高。

方案二通过30m滚动测试,滚动敲击落距大,敲击力度大,声音更明显,但滚动时出现3次卡顿现象,卡顿时易产生漏检问题。

方案一对比方案二运行稳定,能够连续滚动,可行性较强;方案二虽敲击力度大,敲击声音更响亮,但滚动存在卡顿停转现象,而造成敲击不连续容易发生检测疏漏问题。所以滚动敲击装置最终选择方案一。

4.2滚轮形式

方案一为固定式滚轮,方案二为万向式滚轮。

方案一经安装定向轮后现场试验:定向轮在检查面上滚动时,挥动方向须与定向轮朝向一致才实现滚动,否则滚轮将无法转动,该方案使用灵活性较差,挥动方向与定向轮朝向不一致时会造成卡顿,且易出现漏检问题。

方案二经安装万向轮后现场试验:可任意改变挥动方向,万向轮均会自动调整滚动方向,未发生滚轮停转现象,运行稳定灵活。

方案二对比方案一更灵活、稳定、无停转卡顿现象,可行性较强,造价接近,所以滚轮形式最终选择方案二。

4.3轮上金属钉选择

方案一为金属铆钉,方案二为金属泡钉。

方案一经30m长度的滚动实测试验:尖头凸出高度大,敲击声音较大头钉更响亮,耐磨性好,但由于头尖且过长导致出现4次滚轮旋转不顺畅问题,而易造成漏检,且尖头对检测面造成了6处不同程度的凹陷损伤,安装过程须钻孔,工艺较复杂。

方案二经30m长度的滚动实测试验:钉帽圆润可使滚轮连续顺畅旋转,未发生停转现象,且安装可以直接钉入万向轮,安装及更换方便。

方案二成本更低,可行性较强,运转顺畅,无卡顿,安装、替换方便,所以金属钉最终选择方案二。

4.4万向滚轮选择

方案一为橡胶轮,方案二为不锈钢轮。

方案一经30m长度的滚动实测试验:测试过程中挥动轻便、旋转顺畅、敲击声音响亮、未发现异常问题,测试过程中,橡胶轮能够连续滚动敲击,未出现异常现象,在安装金属钉时,大头泡钉可直接钉入橡胶轮,安装简单方便,自重轻便。

方案二经30m长度的滚动实测试验:不锈钢与泡钉同为金属材质,敲击过程易共振,敲击声音较橡胶轮更响亮,测试过程中由于不锈钢滚轮重量较大,出现4次造成云台卡锁松动,而使滚轮下坠无法滚动,须再次调整锁死后方能继续使用,而影响检测效率,泡钉须焊接在不锈钢轮上,安装较复杂,且自重过大长时间挥动易造成使用者疲劳。

因本空鼓检测工具属随身便携工具,其轻便性尤为重要,且须运行稳定不能出现卡顿漏检问题。方案一满足检测要求,方案二存在自重大、卡锁松动影响检测效率问题。所以最终选择方案一。

5万向自动敲击空鼓锤的安装制作

5.1材料构成

根据设计方案,分别采购不锈钢伸缩杆、球云台、万向橡胶轮、大头泡钉、连接螺栓等进行组装。

5.2轮上安装金属泡钉

按照设计方案对泡钉进行安装,轮上安装8排金属泡钉。

安装目标:能够使滚轮连续顺畅旋转,测试10次滚动卡顿不得超过1次。并且滚轮旋转能够带动钉帽连续均匀的敲击检测面。

检验结果:金属钉安装好后对其进行效果检查,使其在墙面以不同速度多次往复行走滚动10次,发现旋转稳定、敲击均匀连续。通过对橡胶轮安装金属钉运行试验,发现安装大头泡钉后行走旋转顺畅,未发生卡顿问题

5.3万向橡胶轮的安装

按照设计方案,将万向轮与通过球云台与伸缩杆进行组装连接。

安装目标:橡胶轮软硬适中,具有一定强度能够保证泡钉插入不易脱出,测试滚动30分钟泡钉脱出为0次。万向轮在墙面和地面行走时,转向轴需旋转灵活顺滑,测试各自角度转向10次出现转向卡顿不得超过1次。

检验结果:将已安装泡钉的万向轮连续在墙面或地面上行走测试30分钟,未出现泡钉脱落现象。将已安装泡钉的万向轮在抹灰面和地面上行走并不断变向,其敲击连续且流畅。

5.4安装后的调试

安装完成后,对空鼓锤进行反复的调试,并对调试过程中发现的问题及时改进。

调试目标:整体组装精度符合要求(偏差不超过2mm),各子零部件运行稳定(测试故障率为0),空鼓检测全面覆盖(滚动卡顿次数为0)。

检验结果:经测量安装精度均在2mm内;空鼓检测工具个零部件运行稳定,未出现故障;滚动敲击连续均匀无卡顿,指标均能够满足使用要求,各项空鼓检测测试精度满足设计使用要求。

6万向自动敲击空鼓锤的效果验证

空鼓锤制作完成后投入了使用,在使用期间共完成了2层(80间)的空鼓检测,对其随机抽查其中20间,每间抹灰面以0.04㎡面积划分为750个检测点位,逐点进行空鼓数量统计。

具体数据为第一次检查空鼓数量为29处,修复后逐点复查空鼓数量为2处,漏检率为2/(29+2)=6.5%,每间漏检处为2/20=0.1处。

验证结论为空鼓漏检率为6.5%<10%,每间小于0.04㎡空鼓数量约为0.1处<1处,满足目标要求。

7结论与展望

通过万向自动敲击空鼓锤的使用结果可以看出工具运行稳定,效率高、降低了空鼓漏检率和每间空鼓数量,提高抹灰验收合格率,达到并超过了预定的目标。该研制成功为建筑工程空鼓检测提供了一种新的高效、准确的工具。在实际应用中,其表现出了显著的优势,具有广阔的市场前景。未来,随着技术的不断进步,还可以进一步优化其性能,如提高检测精度、增加智能化功能等,以更好地满足建筑工程检测的需求。

参考文献:

[1] 薛钤中,王汉猷. 多功能面砖空鼓检验球[J]. 建筑工人,2014,35(7):22-23. DOI:10.3969/j.issn.1002-3232.2014.07.011.

[2] 符恺,庞海. 建筑工程智能化质量检测装置的研制[J]. 建筑工人,2024,45(6):39-40. DOI:10.3969/j.issn.1002-3232.2024.06.014.

第1页/共8页