新东北电气集团高压开关有限公司 辽宁 沈阳110027

摘要:电镀分厂生产线产生的废水主要有 2 大类共 9 种:槽液类:酸碱废液、含氟废液、含磷废液、含镍废液、含铬废液; 废水类:酸碱废水、含络废水、含铬废水、地面废水。污水处理站改造致力于解决设备腐蚀严重、系统自动化程度低、药剂投加不准确、污泥脱水劳动强度大等问题。

0 前言

电镀行业作为现代工业生产中不可或缺的一部分,广泛应用于金属表面处理领域,以提升其外观的观赏性和耐腐蚀性。然而,电镀生产过程中产生的废水却对环境造成了严重的影响。这些废水中含有大量的重金属离子、有机物质、酸碱物质等有害成分,如果未经处理直接排放,将对水体、土壤和生态系统造成长期的、不可逆的损害。

随着环保要求的日益提高和电镀工业的快速发展,电镀废水处理技术也在不断进步和创新。一些新技术如膜分离技术、电解氧化法、活性硫化法等逐渐应用于电镀废水处理领域。这些新技术具有高效、节能、环保等优点,为电镀废水处理提供了新的思路和方法。

1 设计基础

1.1基础数据

以检测原水水质污染物最大值作为污水处理站设计进水水质,详见下表:

表 1-1 设计进水水量及水质

序号 | 项目 | 含铬废水 | 络合废水 | 地面废水 | 酸碱废水 | 综合废水 |

1 | Cr6+(mg/L) | 30 | / | / | / | / |

2 | Zn2+(mg/L) | / | 30 | 14.4 | 30 | / |

3 | Ni2+(mg/L) | / | 30 | 4 | 20 | / |

4 | Cu2+(mg/L) | 30 | 30 | 3.56 | 30 | / |

5 | Ag+(mg/L) | / | 30 | 9.25 | 30 | / |

6 | PH | 3-6 | 8-11 | 4-10 | 4-6 | / |

7 | 水量(m³/h) | 30 | 30 | 3 | 30 | 100 |

注: “/”表示未检测。

1.2 出水标准

本次改造对原排放标准中部分指标做出了相应的提高,主要指标详见下表:

表1-2设计出水

序号 | 污染物 | 表 2 | 提高后水质 | 污染物排放监控位置 | 备注 |

1 | 总铬(mg/L) | 1.0 | 0.7 | 车间或生产设施废水排放口 | |

2 | 六价铬(mg/L) | 0.2 | 0.2 | 车间或生产设施废水排放口 | |

3 | 总银(mg/L) | 0.3 | 0.2 | 车间或生产设施废水排放口 | |

4 | 总镍(mg/L) | 0.5 | 0.5 | 车间或生产设施废水排放口 | |

5 | 总铜(mg/L) | 0.5 | 0.3 | 企业废水总排放口 | |

6 | 总锌(mg/L) | 1.5 | 1.2 | 企业废水总排放口 | |

7 | pH 值(mg/L) | 6-9 | 6-9 | 企业废水总排放口 | |

8 | 总氰化物(mg/L) | 0.3 | 0.2 | 企业废水总排放口 | |

9 | 悬浮物(mg/L) | 50 | 40 | 企业废水总排放口 | |

10 | CODcr(mg/L) | 80 | 80 | 企业废水总排放口 | |

11 | 石油类(mg/L) | 3.0 | 3 | 企业废水总排放口 | |

12 | 总磷(mg/L) | 1.0 | 1 | 企业废水总排放口 | |

13 | 氟化物(mg/L) | 10 | 10 | 企业废水总排放口 |

2 现状分析

2.1 一步净水器

泡沫滤珠板结严重,一步净水器出水悬浮物高,悬浮物夹带大量的重金属沉淀物进入二级反应箱,降低PH后沉淀物再次溶解释放出重金属离子,会导致出水不稳定或超标;由于长时间在酸碱环境运行,一步净水器外表面掉漆腐蚀严重,内部玻璃钢防腐破损严重。

2.2 混凝沉淀设备

长时间在酸碱环境运行,混凝沉淀设备外表面掉漆腐蚀严重,内部玻璃钢防腐破损严重,斜管填料失效。

2.3 加药系统

药剂配置没有固定比例随意配比,且采用气动隔膜泵投加,无法精确定量投加。人工配置药剂劳动量大;药剂投加未予在线分析仪表形成连锁,药剂投加不能自动控制;酸、碱药剂的储存未能满足可视化管理要求,泄露无法第一时间发现。

2.4 污泥脱水装置

目前采用手动拉板厢式压滤机,需要人工拉板卸泥,劳动强度大。压滤脱水后剩余含水率高达 75%-80%,污泥量大且处置费用高。

3 改造方案

3.1 一步净水器改造

清空泡沫滤珠滤料、拆除滤头和滤板,一步净水器只保留加药混合反应和沉淀功能; 更换在线 PH 仪、在线 ORP 仪;在一步净水器后增加自清洗过滤器和袋式过滤器用于截留悬浮物,同时新增过滤水泵、二次提升泵,部分原加药池改造成过滤水池、滤后水池,及相应的管路、阀门系统等;一步净水器原防腐拆除,设备内外打磨,内布重新做五布七油环氧树脂防腐,外部重新做防腐漆。

图 3-1自清洗过滤器和袋式过滤器位置

3.2 混凝沉淀设备改造

斜管沉淀池移动位置,加药反应区与沉淀区位置调换;斜管填料、布水管路拆除和更换、相应的管道阀门拆除更换、更换在线 PH 仪;混凝沉淀设备原防腐拆除,设备内外打磨,内布重新做五布七油环氧树脂防腐,外部重新做防腐漆;如下图所示:

图 3-2 改造后二级斜管沉淀设备位置

3.3 污泥脱水系统改造

程序设定当污泥池高液位时,压滤机自动压紧,污泥泵自行启动给压滤机中打污泥, 此时压滤机处于自动保压状态;压泥脱水结束后由 PLC控制松开液压系统,随之 PLC 控制拉板小车自动将滤板逐一拉开,此时污泥会从滤布上掉落在干化料箱中。

干化料箱达到填装要求后,操作人用电动叉车将干化料箱运到污泥干化设备中进行干化,干化后污泥含水率约30%,干化完成后操作人员用电动叉车将干污泥转运到仓库暂存。污泥干化设备位置、程控自动拉板厢式压滤机位置如下图:

图 3-3 污泥干化设备位置

污泥干化设备放在混凝沉淀设备旁边;采用箱式干化设备,污泥无需破碎,因此造成的粉尘污染也会很少。废气到抽送到废气处理系统进行处理。

表 3-1 污泥干化物料平衡表

初始物料量 | 200 吨/年 |

初始含水率 | 75% |

干化后含水率 | 30% |

干化后泥饼量 | 75 吨/年 |

干化去水量 | 125 吨/年 |

注:初始物料料 200 吨/年为业主提供的大概量,因此干化去水量也同为大概量。

图 3-4 改造后程控自动拉板厢式压滤机位置

3.4 加药系统改造

3.4.1 加药装置改造

液碱、酸、次氯酸钠采用 PE 储罐集中放置,可满足可视化管理要求;储罐安装远传液位计,能够时时反馈液位数据且参与计量泵的控制,实现自动启泵、停泵的功能; PAC、钙盐、重捕剂、还原剂采用 JE-4 型一体化溶药设备,分批次式配药,每格容积固定,根据加入固体药剂量的不同,可配置浓度 5%-10%的药剂,同样投加采用隔膜计量泵。

3.4.2 加药自动控制改造

液碱计量泵、硫酸计量泵采用变频控制或 4-20mA 输入控制,与预处理段在线 PH 仪、一步净水器在线 PH 仪、混凝沉淀设备在线 PH 仪、废液处理器在线 PH 仪进行连锁,设定在线 PH仪检测范围在工艺需要范围内,通过在线 PH 仪的反馈,PLC 控制计量泵调节频率或电流信号,从而实现自动精准加药;同时与各废水提升泵连锁,当各废水提升泵启动后计量泵自行启动并调节流量;氧化剂(次氯酸钠)计量泵、还原剂(建议更换成亚硫酸氢钠或焦亚硫酸钠)计量泵采用变频控制或 4-20mA 输入控制,与预处理段在线 ORP 仪、一步净水器在线 ORP 仪、废液处理器在线 ORP 仪进行连锁,设定在线 ORP 仪检测范围在工艺需要范围内, 通过在线 ORP 仪的反馈的氧化还原电位,PLC 控制计量泵调节频率或电流信号,从而实现自动精准加药;同时与各废水提升泵连锁,当各废水提升泵启动后计量泵自行启动并调节流量;PAC、PAM、重捕剂等没有在线仪表反馈的计量泵与各进水泵连锁,做到联动启动或停止。

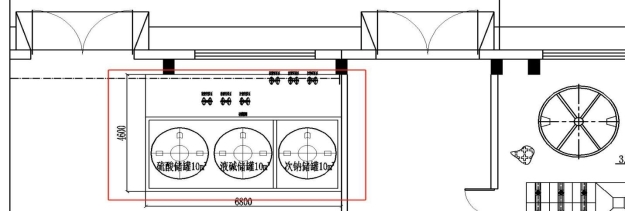

图 3-5 溶药加药设备位置

图 3-6 酸、碱、次钠储罐位置

4 改造先进性

4.1 设计先进性

(1)本次改造将地面废水单独做预处理,同时检修更换排水管道,减少地面废水排放量,尽可能杜绝由地面废水未处理好而引起的出水不合格;

(2)在原污水处理站内增设钢平台,充分利用空间,在达到改造目标的同时,最大程度减少了新增用地。

(3)最终出水设计为交替排放,配置有在线自动监测仪表,保证外排水 100%达标。

4.2 运行管理先进性

(1)改造后加药系统、预处理系统、原水提升系统、污泥脱水系统均可实现无人值守、自动运行;污泥干化装置、溶药装置可实现半自动化运行,污泥干化只需要人工转运一次污泥即可;对比目前得运行状况,此项改造完成后可从溶药加药环节、污泥脱水环节、现场巡检环节节省人力成本,进而节省运行费用。

(2)数字化运行管理,可以在实现整个水处理过程的检测监视、报警、控制、联锁保护、性能计算等功能;能够生成或整理出瞬时水量和累计水量等运行报表、出水水质报表、药剂消耗报表等;同时能够实现手机端远程监控设备运行状态、现场运行状况等功能。

(3)提高了加药系统自动化、精细化程度,由原来的粗放式加药升级为精确控制加药,可以为企业节省大量的药剂费用。

![]()