1.深能保定发电有限公司 河北保定

摘要:2号机组汽轮机为超临界、三缸两排汽、一次中间再热、湿冷、抽汽凝汽式汽轮机,机组设计供热额定工业供汽量80t/h,最大工业供汽量160t/h。额定采暖抽汽量420t/h,最大采暖抽汽量550t/h(不带工业时VWO进汽量)压力为:0.4 MPa.a.工业供汽由二、三段抽汽在不同工况下耦合使用来供汽。在正常抽凝工况运行时,高压外缸上下缸温差(进汽侧)在-20℃至-30℃左右波动。当机组的运行参数发生变化,尤其二段抽汽至工业抽汽系统投入后,高压外缸进汽侧温差开始明显增大,工业供汽量增加至40t/h时,温差增大至-52℃。通过对测点排查及结构分析,最终将原因锁定在高压缸内外缸间的挡汽板间隙上,挡汽板间隙的大小直接影响到缸体夹层汽流的流向。针对原因分析,通过建立流场分析模型,最终找到问题所在,形成处理方案,利用检修时机,调整挡汽板间隙。机组修后启动运行,各参数正常,工业供量在80-150t/h(现有最大量)时,高压外缸上下缸温差(进汽侧)温差稳定在±30℃,问题得以彻底解决。

关键词:汽缸;温差;建模;汽流;挡汽板;隔板

0 引言

汽轮机在运行过程中,随负荷及外部供汽量的变化,其内部蒸汽流场是复杂多变的,因此,汽缸、法兰等零部件会存在温度差。温度变化不仅使设备产生热膨胀问题,还将在零部件中形成温度梯度,进而产生热应力和热变形,如果控制不当,热应力、热变形超过允许范围就会使部件和设备产生永久变形,甚至损坏。本文针对2号机组在运行过程中工况发生变化时,出现中压缸进汽侧上下缸温差大事宜进行深入分析,并科学论证,找出问题根源,并通过实施改进措施,解决问题。

1 设备概况

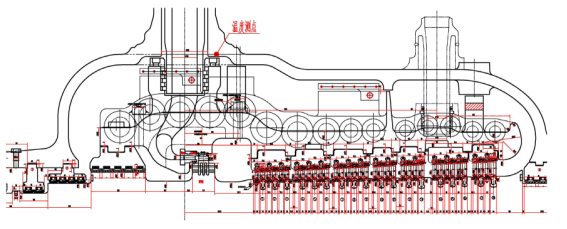

2号机组为哈尔滨汽轮机厂设计制造的350MW超临界、一次中间再热、单轴、三缸两排汽、双抽、凝汽式汽轮机,机组设计额定工业供汽量80t/h,最大工业供汽量160t/h。额定采暖抽汽量420t/h,最大采暖抽汽量550t/h。汽轮机采用高、中压分缸结构,低压部分采用双分流结构。高压部分采用一个高压外缸和一个高压内缸的双层缸结构,高压内缸由外缸的水平中分面支承,内缸靠调整垫片来满足与外缸的上下对中,并可使内缸随温度的变化在外缸内自由地膨胀和收缩,内缸顶部及底部由装在外缸的定位销作导向,以保证内缸在外缸的横向定位,内缸的定位靠内缸凸台与外缸凹槽的配合来实现。

2号机组在运行期间存在高压外缸进汽侧温差大的现象,在正常抽凝工况运行时,高压外缸进汽侧温差在-20至-30℃左右波动。当机组的运行参数发生变化,尤其再热冷段抽汽至工业抽汽系统投入后,高压外缸进汽侧温差开始明显增大,温差可逐渐增大至-52℃甚至更高(此时外缸上半金属温度约383℃,外缸下半金属温度约435℃)。在温差达到-50℃左右时,运行采取将再热冷段抽汽量逐渐减小直至退出的措施,温差可变缓并逐渐减小至再热冷段抽汽投入前的温差值。为了保证机组安全,2号机组仅能接带约40t/h工业抽汽,使全厂对外工业供汽量受到极大的限制,对深能保定公司的生产运行带来了极大的影响。

2原因分析

2号机组高压缸进汽侧温差大,典型特征为上缸温度低,下缸温度高,表现为负温差的特征。

首先排查温度测量误差,通过对比两台机组测点位置及测量原件的校准,结论为两台机组测点安装位置及测量原件插深基本一致,测量原件校准合格,用手持测温仪测量#2机组测点区域表面温度,与测点测量温度偏差不大。因此,排除热控原件的测量偏差,原因分析转向机组结构特征及汽缸内部流场分析。

从高压缸结构特征分析,高压部分采用一个高压外缸和一个高压内缸的双层缸结构,高压 7 级隔板套均安装在高压内缸上,高压 18 级预扭装配式静叶分别安装在高压 7 级隔板套上,高压内外缸之间形成夹层,夹层间有环形汽隙隔板(气隙隔板位置对应第11级隔板处),汽隙隔板与内缸为一体,汽隙隔板外缘与外缸内表面存在间隙,间隙大约10mm左右。从结构特征分析,高压内外缸夹层汽流的流向,直接影响高压缸进汽和排汽测上下缸温差,于是验证高压缸进汽测和排汽侧汽流流场的变化,对于最终原因的锁定至关重要,鉴于上述原因分析,提出流程模型分析,找出最终原因。

基于以上原因,建立分析模型,见图 2 所示。

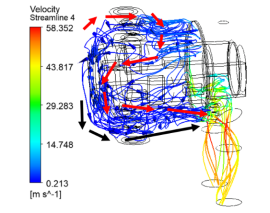

由于机组实际运行多在三阀工况,因此,计算中设置进口 A、进口 B、进口C 三个主蒸汽进口,对应出口 A、出口 B、出口 C 三个出口,进口 D 到出口 D区域为关闭阀门后形成的死腔,这部分的模型是为了模拟进气管口的热辐射对测点温度影响。

进口 1 为高压末级级后位置,蒸汽温度较低,为高排温度,流量为高排流量;进口 2 为为平衡鼓汽封出,蒸汽温度较高,流量为汽封漏气量,这部分模型是主计算域,为了模拟夹层蒸汽对测点温度的影响。

通过计算模拟,发现夹层内的流动非常复杂,见图 3 所示,为了分析出进口1、进口 2 两股蒸汽的具体流动情况,将两股蒸汽进行分离显示,分别见图 4、图5。

如图 4 所示,高排流出的流量中,绝大部经由排汽管道流走,但是有极少一部分,从上半缸挡汽板的缝隙处(设计值 10mm)流到了进汽侧夹层区域,然后经由下半缸,从下半缸挡汽板的缝隙处回到高排区域。

如图 5 所示,平衡鼓汽封漏出的蒸汽经过流动后,最终都汇集到下半缸处,从下半缸挡汽板的缝隙处流到高排区域。

由以上两部分的分析结果可以推断出:经由上半缸进入夹层的这股蒸汽温度较低,对测点位置起到了冷却作用,由于是先从上半流过,对上半冷却作用会更明显一些,这股蒸汽经过换热到了下半,对下半的冷却作用减弱。

图2 图3

图4图5

通过建模分析得出,高排流出的流量中,绝大部经由排汽管道流走,但是有极少一部分,从上半缸挡汽板的缝隙处(设计值 10mm)流到了进汽侧夹层区域,然后经由下半缸,从下半缸挡汽板的缝隙处回到高排区域。 经由上半缸进入夹层的这股蒸汽温度较低,对测点位置起到了冷却作用,由于是先从上半流过,对上半冷却作用会更明显一些,这股蒸汽经过换热到了下半,对下半的冷却作用减弱。于是最终原因锁定在汽隙挡板间隙调整上。

3 改进措施

结合上述原因分析,最终决定采取减小上半缸挡汽板间隙的方案,使进入夹层的蒸汽量减小,从而冷却效果减弱使温差减小。经核算,可在原高压内缸挡汽板位置焊接钢板,使其与外缸间隙调整为4~5mm。

2号机组检修期间高压缸揭缸后,观察发现高压内缸上半挡汽板存在明显气流冲刷痕迹,与分析结果吻合。通过压铅丝测量高压内缸挡汽板与外缸配合间隙,最大间隙约13.2mm。根据实测数据,现场加工高度合适的弧段压条,通过焊接的形式将弧段固定在高压内缸挡汽板处,使其与外缸配合间隙保证在4-5mm。

4 结束语

项目实施后,2号机组运行期间高压缸进汽侧温差恢复正常值,当机组运行参数变化且在投入再热冷段抽汽至工业抽汽系统后,高压缸温差也不再向恶化发展,基本稳定在±30℃之间,满足机组安全运行要求,不再制约机组接带工业供汽能力。

参考文献

[1]《汽轮机原理》 杨建明,胥建群编著,-北京:中国电力出版社,2000

[2]火电机组系列培训教材《汽轮机分册》中国电力出版社,2023