1.杭州鼎隆环保科技有限公司 浙江杭州 311201 2.皖江工学院 安徽马鞍山 243000

摘 要:针对屠宰废水的水质特点和场地限制条件,设计主体采用立体A/O脱氮器+好氧池+MBR池组合工艺对浙江某屠宰废水处理站进行提升扩建。结果表明,提升扩建后的设施出水水质执行《肉类加工工业水污染排放标准》(GB13457-92)指标,并满足《 污水排入城镇下水道水质标准》(GB/T 31962-2015),对COD、NH3-N和TN的去除率分别达到97.2%、98.9%和93.9%,且TN≤45mg/L,不仅体现了高效脱氮性能,而且立体空间创新设计A/O脱氮工艺节省占地面积50%以上。

关键词:屠宰废水处理;立体A/O工艺;脱氮;纳管

Engineering Application of Three-dimensional A/O Denitrification Process in Slaughterhouse Wastewater Treatment

Zhang Chun Sheng,He Ting

(1.Hangzhou Dinglong Environmental Protection Technology Co. , Ltd..Zhejiang Hangzhou 311201,China;

2.Wanjiang university of Technology,Anhui Maanshan 243000,China)

Abstract: In response to the water quality characteristics and site limitations of slaughter wastewater, the design body adopts a combination process of three-dimensional A/O denitrification device, aerobic tank, and MBR tank to upgrade and expand a slaughter wastewater treatment station in Zhejiang. The results showed that the effluent quality of the upgrade and expanded facilities meets the indicators in Discharge Standards of Water Pollutants for Meat Packing Industry (GB13457-92) and Waster water Quality Standards for Discharge to municipal Sewers(GB/T 31962-2015). The removal efficiency of COD, NH3-N, and TN were up to 97.2%, 98.9%, and 93.9% respectively, and TN was ≤ 45mg/L. This not only reflects the high-efficiency denitrification performance, but also saves more than 50% of the floor area by the innovative design of the three-dimensional A/O Denitrification process.

Key words: slaughterhouse wastewater; Three-dimensional A/O process;denitrification; discharged into municipal pipelines

1引言

屠宰加工过程中产生的屠宰废水含有大量的有机污染物、氨氮以及磷,且水质变化大,为进一步降低屠宰及肉类加工行业对环境的污染,促进清洁生产工艺改进,实现全行业的可持续发展,国家环保部下达了修订《肉类加工工业水污染物排放标准》(GB 13457-92)任务,并于2017年下发了《肉类加工工业水污染物排放标准》。因此肉类加工现有企业或新建企业的配套环保水处理设施、设备应具有一定的脱除氨氮、总氮污染因子的能力,否则就需要进行改造或扩建,增强废水处理系统的脱氮能力。目前对于高浓度屠宰废水应用较多的脱氮工艺是A/O[1,2]或A2O[3]组合工艺,工艺成熟处理效果好,但占地面积大。在对浙江某肉食品厂屠宰废水处理设施提升扩建过程中,因占地空间受限,设计立体A/O脱氮工艺应用于该提升扩建项目,并取得了良好的脱氮效果。

2项目概况

浙江某肉食品厂是一座生猪定点屠宰场,设计年屠宰量达50万头,现有1座500m3/d处理规模的屠宰废水处理工程。因生产规模进一步扩大,生产废水增加400m3/d,扩建后的屠宰废水日处理规模达到900m3/d。原有废水处理设施已满足不了新增加的废水处理规模,故需要进行提升扩建工程,使处理后的水满足设计指标要求。

3原有废水处理站运行情况

原有废水处理站处理设计规模500 m3/d,处理工艺流程见图1。

图1 改造前工艺流程图

Fig.1 Flow chart of original treatment process

原有废水处理设施存在的问题:1、该厂屠宰牲畜包括猪、羊和鸡,废水中携带较多杂物,如毛发、油脂块、砂石等杂物,容易造成泵堵塞和泵体损坏。2、原设计生化系统SBR单元设计池容偏小,未考虑总氮指标,仅依靠调整运行参数,仍不能实现新要求的总氮排放标准。3、SBR池对运行操作人员要求较高,劳动强度较大。4、由于生产规模的扩大,屠宰废水量从500吨/天提高到900吨/天,原有生化处理系统无法满足处理规模。5、物化污泥和剩余污泥均贮存在污泥池,不利于污泥调质,脱水效果差。

4提升扩建工程设计

4.1废水水质及排放标准

屠宰废水水质依据业主提供的现有排放废水水质数据及同类型生产工艺所产生行业废水水质特性。排放标准根据项目环评报告及当地环保要求,使处理后的出水满足《肉类加工工业水污染排放标准》(GB13457-92)指标,并满足《 污水排入城镇下水道水质标准》(GB/T 31962-2015),另外TN≤45 mg/L,确定设计进、出水水质如表1所示:

表1 设计进、出水水质指标

Tab. 1 Design influent and effluent quality

项目 | CODcr/ (mg/L) | BOD5/ (mg/L) | TN/ ( mg/L) | 氨氮/ ( mg/L) | TP/ ( mg/L) | SS/ ( mg/L) | pH |

进水水质 | ≤1200 | ≤800 | ≤200 | ≤150 | ≤40 | ≤20000 | 6~9 |

排放标准 | ≤380 | ≤350 | ≤45 | ≤35 | ≤8 | ≤70 | 6~8.5 |

4.2提升扩建工程工艺设计

针对原有废水处理站存在的问题、新增处理规模和排放标准要求进行设计提升扩建。主要措施如下:

(1)为节省投资,尽可能利用原有废水处理设施进行提升扩建设计。整体工艺仍以国内应用效果好的物化+生化组合处理工艺[4,5] 。

(2)原有预处理单元负荷满足扩建规模废水预处理,但拦截悬浮物效果稍差,在预处理系统调节池前增加微滤机单元,进一步去除细小毛发等悬浮物,保护后续设备的正常运行。

(3)原有的SBR生化系统处理能力达不到增加的废水处理规模,且无法满足较高的脱氮效率要求,因此整个生化系统需要新建。生化系统设计采用立体A/O脱氮反应器+好氧+MBR工艺,新建立体A/O脱氮反应器提高系统脱氮能力,好氧池利用原有SBR池改造,末端采用MBR膜进行泥水分离,减少占地面积。

(4)该预处理系统物化污泥含油脂较多,原有的浮油收集池作为物化污泥池,生化污泥排至污泥池,便于调质后机械脱水。

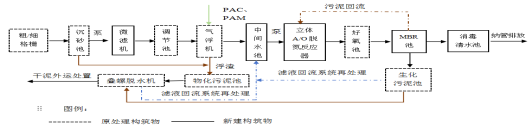

因此,提升扩建具体工艺流程如图2所示:

1

图2 提升扩建后废水处理工艺流程图

Fig.2 Flow chart of wastewater treatment process after the reconstruction

工艺说明:屠宰废水经人工粗格栅和机械细格栅去除污水中的毛、皮、内脏、浮渣和大颗粒悬浮物后自流入原沉砂池,废水经初步沉淀去除大比重的砂粒。原沉砂池出水经泵提升进入微滤机,通过滚筒微滤有效去除废水中大量的猪毛等细小的漂浮物,滤液自流入原调节池调节水质水量,池内均设置潜水搅拌机,防止污泥沉积和油脂类厌氧腐化。调节池废水通过泵提升至气浮机,通过投加混凝剂、絮凝剂和加压溶气气浮,使水中的分散油、溶解油及其他部分杂质、SS 得到很好的去除。出水自流进入中间水池,中间水池通过水泵提升进入立体A/O脱氮反应器,有效去除COD、氨氮和TN。出水依次进入好氧池和MBR池,通过池内好氧微生物的新陈代谢作用,彻底降解CODcr、BOD5、氨氮。MBR池部分混合液通过内循环回流至立体A/O脱氮反应器缺氧区进行反硝化。同时,MBR膜池代替传统的二沉池,经MBR膜进行泥水分离,膜出水进入消毒清水池,进行消毒并储存部分清水用作MBR膜池的清洗,最终出水经过标准排放槽达标纳管排放。

1

4.3提升扩建工艺设计特点

(1)该厂区提升扩建的生化系统占地受限,设计采用超常规高度的立体式A/O高效脱氮反应器结构,以搪瓷拼装结构代替钢筋混凝土池,生化区高达12m,减少50%以上的占地面积。

(2)立体式A/O高效脱氮反应器,将厌氧区、缺氧区、好氧区采取立体串联,不仅使整个装置高度集成化,而且使溶解氧指标可精确控制,硝化、反硝化菌增长快,效率高。

(3)悬挂式曝气供养系统,在反应器上部区域设计为好氧,下部区域为厌氧、缺氧,中部设置曝气点,采用悬挂式曝气器代替底部固定的微孔曝气盘,使曝气均匀,为好氧反应可靠供氧安装,且维修方便。

(4)回流硝化液和底部进水混合在缺氧条件下进行反硝化,产生的氮气附着活性污泥上升,减少曝气动力和搅拌动力消耗。

(5)缺氧和好氧池设置溶解氧仪,与曝气风机变频器连锁,节约曝气耗电量。

(6)整套系统设置PLC控制系统,系统连续运行,自动化程度高,减少人工操作量。4.4生化系统设计参数

(1)立体A/O脱氮反应器,2座,尺寸:Φ8.40m×12.0m,有效水深11m,HRT为32.5h,容积负荷为0.22kgCOD/(m3•d),总氮负荷为0.02kgTN/(kgMLSS•d),氨氮负荷为0.012kgNH3-N/(kgMLSS•d)。主要配套设备:潜水搅拌机4台,7.5kW;硝化液回流泵2台,Q=90m3/h,H=12m,N=7.5kW;高压供气风机2台,Q=12.5m3/min,N=22kW。结构方式:地上式,搪瓷拼接罐。

(2)好氧池(原SBR池改造),2座,尺寸:L×B×H=12.5×6×5.5m,有效水深5m,HRT为20h,容积负荷为0.40kgCOD/(m3•d),氨氮负荷为0.013kgNH3-N/(kgMLSS•d)。主要配套设备:曝气系统。

(3)MBR池,1座,尺寸:L×B×H=6×3×5.5m;有效水深5m,HRT为2.4h。主要配套设备:MBR膜面积3000m2;膜通量15L/m2•h;抽吸泵6台,3用3备,Q=20m³/h,H=20m,N=4kw;污泥回流泵2台,1用1备,Q=40m³/h,H=40m,N=11kW;罗茨风机2台,1用1备,Q=12.5m3/min,N=15kW。

5提升扩建后设施运行情况

整套废水处理设施经过2个月的培养调试和1个月的考核,经第三方检测单位取样检测,具体水质指标如表2所示。出水水质指标达到《肉类加工工业水污染排放标准》(GB13457-1992)指标,并满足《污水排入城镇下水道水质标准》(GB/T 31962-2015),且总氮≤45 mg/L。其中TN、氨氮指标去除率达到90%以上,整体系统运行稳定、脱氮效果明显。

1

表2 主要构筑物出水监测结果

Tab. 2 The monitoring results of effluent from main treatment structures

指标 | CODcr/(mg/L) | SS/(mg/L) | 氨氮/(mg/L) | TN/(mg/L) | TP/(mg/L) |

进水 | 2000 | 1600 | 172 | 215 | 25.6 |

物化处理出水 | 1160 | 550 | 139 | 205 | 6.6 |

生化处理出水 | 102 | 40 | 18.4 | 22.7 | 0.8 |

MBR最终出水 | 56 | 15 | 1.9 | 13.1 | 0.7 |

总去除率/(%) | 97.2 | 99 | 98.9 | 93.9 | 97.3 |

1

5结论和建议

(1)高浓度屠宰废水生化处理采用立体A/O脱氮器+好氧池+MBR工艺处理效果优于设计排放标准,工艺运行稳定,同时去除有机物和脱氮能力强,适用于含高浓度有机物和高氨氮废水的处理。

(2)在可建设用地有限的条件下,A/O高效脱氮反应器采用立体式格局设计缺氧、好氧段,科学合理的从需氧量、流态上进行功能划分,解决了系统脱氮效率不足的问题。

(3)该屠宰厂废水处理项目改造成功,新建构筑物与原有处理系统无缝衔接,整套系统运行调控自动化程度高,操作简单,投资节省。

(4)废水处理站吨水直接运行费用约3.85元/m3,其中电费1.78元/m3,药剂费1.5元/m3,人员工资0.57元/m3。相比同类型屠宰废水处理[6,7]工艺运行费用较高,建议从节省运行费用方面进行工艺优化。

1

参考文献

[1]吴春山,江娟,李冀伟,等.多段多级A/O工艺在屠宰废水处理中的应用[J].中国给水排水, 2017,33(10):112-115.

[2]刘翔.水解酸化+A/O工艺在屠宰生产废水治理中的应用[J].能源环境保护,2017,31(04):53-54.

[3]刘运鹏,王晓敬,李添,等.气浮—UASB—A2/O工艺在屠宰废水处理中的工程应用[J].环境与发展,2019,31(9):92-96.

[4] 桑伟强,马建明.屠宰废水处理方法研究进展[J].云南化工,2021,48(2):20-21.

[5]李正,金汉,吴春山,等。HABR+两级A/O屠宰废水处理工艺设计[J].福建轻纺,2020(11):9-12.

[6]王飞,管刚,袁权民.屠宰废水处理优化工艺应用探讨[J].中国环保产业,2021,10:53-56.

[7]陈步青.UASB—MSBR混凝处理高浓度屠宰废水的研究与工业应用[J].应用化工,2024,53(4),982-985.

1