重庆钢铁炼铁厂,重庆 401220

摘要:为实现焦炉烟气超低排放要求,焦炉烟气必须经过处理后达标排放,我厂采用余热回收+SDA脱硫+SCR中低温选择性催化还原技术,其中脱硝系统在运行过程中存在一系列问题影响高效运行,通过催化剂床层的吹灰和清理、脱硫系统运行优化、催化剂取样化验制定再生措施、喷氨系统定期检查疏通、加热炉稳定性提升等研究应用,提高脱硝效率,降低浓氨水消耗,降低氨逃逸率,确保整套脱硫脱硝系统的稳定、高效安全运行。

关键词:焦炉烟气 超低排 脱硝 催化剂

前言

我厂焦炉采用脱硫后的焦炉煤气或高炉煤气加热,燃烧后的烟气经烟囱高空排放,烟气中的大气污染物主要有颗粒物、SO2、NOX等[1],为满足钢铁企业超低排放要求,我厂采用余热回收+SDA+SCR中低温选择性催化还原技术脱硝工艺,经过系统调试运行实现达标排放。

1、焦炉烟气脱硝工艺介绍

焦炉原烟气由地下烟道引出,经余热锅炉后的烟气,进入旋转喷雾干燥(SDA)脱硫塔进行脱硫,脱硫后的含尘烟气经布袋除尘系统后进入脱硝系统,首先经 GGH 原烟气侧换热至约 190℃,再经加热炉补热至约 225℃,烟气与氨气充分混合,在催化剂的作用下脱除 NOx。氨气由氨水气化制得,由管道输送到SCR区,与稀释空气混合均匀后喷入脱硝系统烟道内。烟气最后经 GGH 净烟气侧换热后的烟气在引风机驱动下,送至焦炉地下烟道,经原烟囱排放至大气。

SCR脱硝技术是在催化剂作用下,氨气与烟气中的NOx 反应生成氮气和水,从而去除烟气中的 NOx[2]。完成的主要化学反应为:

4NO + 4NH3 + O2 → 4N2 + 6H2O

NO + NO2 + 2NH3 → 2N2 + 3H2O

2、运行过程中存在问题

SCR脱硝工艺是行业内使用较为广泛的工艺,但是随着系统使用时间的延长,脱硝系统出现飞灰引起的催化剂堵塞、催化剂效率降低、喷氨系统分配不均、加热炉稳定性差等一系列问题,影响系统稳定和高效运行。

2.1经除尘后的烟气带有小颗粒的飞灰,随着时间推移,部分覆盖在催化剂微孔上,随着运行时间的延长飞灰的富集可能形成局部积灰,造成脱硝塔阻力增大、脱硝效率降低。

2.2金属框架或者脱硝塔体钢结构随着时间运行会出现铁锈、积灰吸潮等情况,运行过程中随机性的脱落,部分覆盖在催化剂微孔上,随着烟气中灰分的富集,造成局部积灰。

2.3脱硫系统运行不稳定,进入脱硝装置的烟气中高浓度的SO2,SO2在催化剂的作用下被氧化成SO3。SO3可以与烟气中的水以及NH3反应,生成硫酸氨和硫酸氢氨,这些硫酸盐会遮蔽反应活性位,堵塞催化剂表面,影响反应物在催化剂表面的扩散,造成脱硝效率下降[3]。

2.4在氨空气混合器、喷氨格栅等部位存在堵塞,导致氨气分配不均造成局部氨氮比异常,在进入催化剂模块的氨气局部呈过剩、局部不足情况,若局部NH3进入量偏低,则该区域反应不完全脱硝效率降低;若局部NH3进入量超过需要量,NH3的氧化等副反应的反应速率将增大,导致脱硝效率降低、氨逃逸率增大。

稀释风机风量不足,导致氨混合器后氨浓度升高,频繁出现浓度超标联锁停机情况,影响系统稳定运行。

2.5 反应温度对脱硝率有较大的影响,在一定范围内,随着反应温度的逐步升高,脱硝反应速率增加;当温度高于一定范围时,温度的升高导致NH3氧化反应开始发生,脱硝率随温度的升高而下降;我厂加热炉稳定性不足,偶发性熄火导致脱硝温度波动,进而影响脱硝效率。

3、影响高效运行解决措施

3.1运行过程中对催化剂床层间压差进行管控,根据压差情况调节声波吹灰频率,减少表面积灰情况,同时利用机组检修机会,组织对催化剂层表面积料、积灰进行清理,确保催化剂床层表面干净,降低脱硝塔阻力、提升脱硝效率。

3.2 优化脱硫系统运行效果,通过制浆系统改进优化、脱硫塔操作控制优化,严格控制脱硝塔入口SO2浓度≤30mm/m3,并制定脱硫超标情况下脱硝系统的应对措施和停机条件,减少脱硝塔催化剂床层硫酸氨和硫酸氢氨的生产,维持催化剂脱硝效率,延长催化剂使用寿命。

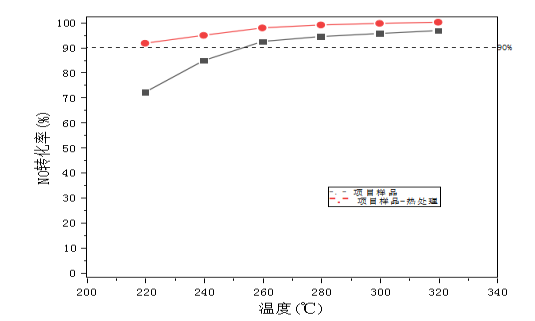

3.3 利用SCR蜂窝催化剂评价装置,在220~320℃, NO浓度为1000mg/m3 ,氨氮比为0.912 ,氧含量为11%,水分为12%, SO2 浓度为30mg/m3 ,体积空速为4115h-1的条件下,经过项目样品、热处理后的项目样品催化处理的氮氧化物活性图如下(见图1):

图1:活性检测结果

经过活性评价,测试样品活性存在衰减:在T=220℃, NO转化率X%=71.61%;热处理后,催化剂的NO转化率X%=91. 1%,催化剂催化NO活性有一定的提高,因此在生产过程中,可对催化剂进行在线热处理,以恢复催化剂部分性能。

3.4 利用X射线荧光光谱仪(XRF)对催化剂成分进行检测,检测结果见下表(表1):

表1:催化剂成分检测结果

样品元素成分检测显示,催化剂中 SO3 含量为 4.692% ,表明催化剂表面存在硫酸盐积累,导致催化剂活性降低;热处理后,催化剂 SO3含量降至3.237% ,催化剂表面的硫酸盐明显减少;因此在生产过程中,可对催化剂进行在线热处理,以恢复催化剂部分性能。

3.5 利用定修时间对氨混合器、氨分配器及分配管进行清理;对喷氨格栅逐根切割,清理主管结垢和喷射孔堵塞,确保管线畅通性,进而保证喷氨均匀性,避免局部不足、局部过量问题,保证合理的氨氮摩尔比分布,避免片面追求脱硝效率引起的氨逃逸率偏高的现象,提高脱硝效率,降低氨逃逸几率。

对稀释风机进行检查,从进出口阀门密封性、叶轮完整性等方面进行优化,提升稀释风量降低氨混合器后氨浓度,确保系统稳定、安全运行。

3.6 根据催化剂设计的运行温度参数,控制脱硝入口温度在230℃左右波动,确保脱硝系统反应效率最佳,当温度过高或者过低时及时对加热煤气量和空气量进行调整。

3.7 针对加热炉偶发性熄火情况进行摸索总结,利用检修机会再加热炉烧嘴前加装氮气清扫装置,定期对加热炉烧嘴进行吹扫,确保焦炉煤气正常供给,提升加热炉运行稳定性。

4、系统高效运行总结

通过催化剂床层的吹灰和清理、脱硫系统运行优化、催化剂取样化验制定再生措施、喷氨系统定期检查疏通、加热炉稳定性提升等,实现脱硝系统高效运行,降低浓氨水消耗,降低氨逃逸率,确保整套脱硫脱硝系统的稳定、高效安全运行。。

参考文献

[1]杨国,张小梅.大气污染治理下对焦炉烟气排放处理研究[J].区域治理,2021,08:174-175.

[2] 孙科. 脱硝效率的影响因素及预防措施[J].工程技术,2016,07:211-212.

[3] 魏斌,刘德林.影响燃煤电站选择性催化还原脱硝效率的运行因素分析[J].化工技术,2013,06:27-28

作者简介:杨 国(1986—),男,陕西榆林人,高级工程师,大学本科,毕业于西安建筑科技大学,化学工程与工艺专业,主要研究方向:焦炉热工管理、焦炉烟气治理、焦化行业环保治理的研究与应用、焦化煤气净化工艺。