(珠海深能洪湾电力有限公司,广东 珠海 519000)

摘要:介绍了某电厂9E型燃气轮机在升负荷过程中,频繁出现燃烧模式切换失败,机组重点火的故障现象。运行人员需经过多次切换尝试,才能将燃烧模式切换至预混模式。短时间内,频繁的进行预混模式切换,会使得气体燃料控制阀GCV3管道受到高温压气机排气和低温天然气循环交替产生热应力的反复作用,管道膨胀节处应力集中,易发生变形,甚至爆裂损坏。文中通过对预混切换、重点火的现象和原理进行分析,并针对性作出逻辑调整,有效解决了燃烧模式切换失败的问题。

关键词:燃气轮机;燃烧模式切换;燃料控制阀;重点火;IBH;死区;一次调频

0 引言

某9E型燃气轮机电厂配置了2台GE公司制造的PG9171E型燃气轮机发电机组,以天然气为燃料。为满足国家大气污染物排放标准,于2014年先后完成了2台机组低氮燃烧系统(DLN1.0)改造,未配置燃烧脉动监测,其中4号燃气轮机配置了进气口抽气加热系统(Inlet bleed heat,IBH)。同年年底机组大修期间,对Mark VIe控制系统升级安装了自参数修正控制(Corrected Parameter Control,CPC)软件包,实现实时调整各级燃料空气比来控制火焰温度,保持排放水平在目标以下。CPC软件包基本属于黑匣子状态,用户无法查阅,编辑和修改,给维护和调整带来了极大的不便。通过低氮燃烧技术改造,长期稳定降低了电厂大气污染物排放。但相比于扩散燃烧,预混燃烧范围窄,燃烧稳定性差[1],对干扰的敏感性高,如何避免回火和熄火给预混燃烧提出了更高要求。文中简要分析了该厂4号燃气轮机在升负荷过程中燃烧模式切换失败的原因,并提出解决方案。

1 基本概况

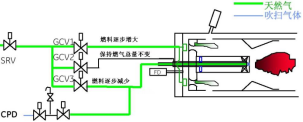

该厂的PG9171E型燃气轮机DLN1.0系统改造将燃烧室划分为1区(primary zone)和2区(secondary zone),相应的燃料喷嘴组件分为1级(primary fuel nozzle assembly)和2级(secondary fuel nozzle assembly)燃料喷嘴,来合理分配进入1区和2区的燃料量,实现燃料和空气提前在1区的预混,再输送到2区,进行贫燃料燃烧[2],如图1所示。DLN1.0燃烧技术共有8种燃烧模式,该厂4号燃气轮机切换失败现象发生在升负荷过程中从贫贫正(LL‑P)模式向预混模式切换时,尤其是机组在投入IBH系统运行时,切换失败频率更高。在机组升负荷过程中,IBH逐渐关小,IGV的角度从57°逐渐开大,燃气轮机负荷约70 MW,燃烧基准温度TTRF1触发预混模式切换点L26FXS1(1 079.4℃),机组进入二级切换模式,此时IBH开度约10%,IGV的角度约80°,机组负荷在70~75 MW附近波动。随后发生预混切换失败,1区重点火,机组进入贫贫燃烧负(LL-N)模式或是进入扩展贫贫(扩展L-L)模式,预混模式切换闭锁,机组无法进入预混燃烧模式。机组需通过减负荷,退出LL-N模式,重新进入LL-P模式,再次升负荷进行燃烧模式切换,或在扩散L-L模式时采用高位切换转到预混模式。

图1 主要燃烧部件

2 预混切换模式

一个完整的预混切换过程需要先后经历二级切换模式→预混转换模式→预混稳定模式。燃烧模式切换主要依据为TTRF1,该参数是通过现场设备采集机组进排气压力、压气机压力、进气温度等参数通过Mark VIe控制器计算产生。一定条件下,TTRF1触发相应的切换温度点,进入相对应的燃烧模式切换,气体燃料控制阀GCV1、GCV2、GCV3,气体燃料清吹阀VA13-3、VA13-4相应动作,来调整1、2区燃料分配。

(1) 二级切换模式

机组处于LL-P状态,升负荷伴随着TTRF1升高,当TTRF1高于L26FXS1,触发二级切换模式。关闭清吹阀VA13-3/4,GCV3小开度预充6 s,在气体流量分配计算作用下,GCV3继续打开,GCV1渐渐关闭至全关,一区熄火,如图2所示。GCV1的燃料供完全由GCV3取代,以保持在切换期间,机组出力不会出现大的波动,该模式应在30 s内结束。否则,触发L30FX1alm报警,进入负荷恢复模式。60 s仍未脱离二级切换模式,机组跳机。

图2 二级切换模式示意图

(2) 预混转换模式

二级切换模式完成后,确认GCV1开度小于3%,二区有火焰一区无火焰,TTRF1高于L26FXS1(1 079.4 ℃),延时5 s进入预混转换模式。在气体流量分配计算作用下,GCV1迅速打开,GCV2开始关闭(幅度较大),随后GCV3逐渐关小,以求尽快达到配比要求。当GCV2关闭到一定程度时,然后再次迅速打开。TTRF1继续升高至L26FXL2(1 090.6 ℃),GCV1正常开位,延时0.5 s退出预混转换模式,准备进入稳定模式,如图3所示。若90 s内不能脱离预混转换模式,机组自动跳至LL-N模式。

图3 预混转换模式示意图

(3) 预混稳定模式

预混转换模式退出0.5 s后,机组进入预混稳定模式,燃料按配比常数FXKSPM要求分别由GCV1和GCV2提供,GCV3继续关闭至全关位,清吹阀打开,对GCV3管道清吹,切换完成,如图4所示。

图4 预混稳定模式示意图

3 重点火

预混模式切换失败后,机组对1区发出重点火信号L3TVR,点火变压器发出了点火指令L2TVX。重点火信号L3TVR由以下四种形式组成:

(1) 正常重点火L3FXTV1

图5 重点火逻辑L3FXTV1

图5所示,机组在脱离预混状态(包括预混稳定状态和预混转换状态)时,进行重点火。(主要是指停机/降负荷时的正常脱离预混状态),该情况为必定触发L26FXL2(1 090.6 ℃),机组进入预混转换或预混稳定模式后,再次触发L26FXL2的死区限制FXKTL2DB,即(1 090.6- 13.9)℃(6号机组)/(1 090.6-16.7)℃(4号机组),延时3 s对1区重点火。

(2)清吹阀故障和高分散度重点火L3FXTV2

图6 重点火逻辑L3FXTV2

图6所示,机组因清吹阀故障及高分散度重点火逻辑。

H、B:切换过程中清吹阀之间的泄放阀5 s内压力未泄压至3.45 bar以下,或清吹阀关闭指令发出后,15 s内清吹阀没有出现关闭信号。

A、B:LL切预混失败,90 s内未脱离预混转换模式。

C/D、E、F、G:预混转换或稳定模式时,同时发生燃烧故障和第二分散度高。

(3) 贫贫基本负荷(LL-BASE)模式下重点火 L3FXTV4

图7 重点火逻辑L3FXTV4

图7所示,LL-BASE模式下的重点火逻辑。

A-B:LL-BASE模式下,一区无火,二区有火,对一区重点火。

C-E-F:在预混转换或稳定模式下,一区有火,对一区重点火。

(4) 二级负荷恢复模式的重点火

图8 重点火逻辑L83FXS3

图8所示,二级负荷恢复模式下的重点火逻辑。

在G、H条件下,

G:主保护为1,满速后保持为1;

H:二区有火,一区无火;

A:在满足G、H条件下,TTRF1触碰二级切换温度L26FXS1死区限制(1 079.4-27.8)℃,重点火;

B:正常运行时,发电机出口开关跳开;

C:TNH(转速)>101.5%,TNHR(角加速度)>3%;

D:二级切换模式30 s内未完成,进入二级负荷恢复模式,或GCV3不跟随、L86PGTLO同L3FXTV2中H;

E:不在二级切换、负荷恢复、预混转换、预混稳定模式下,二区有火。

常见的造成重点火的原因有:

(1) 燃烧设备异常

燃烧设备异常,主要是指火花塞的误动作;1区火焰探测器异常监测到两个及以上火焰等设备异常。

(2) 燃烧室内部气流发生较大扰动

内部气流扰动主要包括:空气和燃料两个部分。空气部分是指,进气系统、压气机发生异常、清吹阀的异常等。如压气机因恶劣天气、异物进入或其他原因造成喘振、失速等异常、清吹阀快开动作异常等。燃料部分是指燃料的组分、热值等发生剧烈变化;燃气控制阀发生开度的大幅波动、喷嘴异常等。

(3) 水洗后的燃烧不稳定

水洗后的燃烧不稳定是一种极为常见的现象。水洗后由于机组内残留积水,一般沉积在低位,极易导致处于低位的燃烧室出现燃烧不稳定,火焰闪烁,对应排气温度热偶偏低[3]。随着机组继续运行,燃烧逐渐稳定。而清吹管道或燃气管道内的残留积水,在机组发生切换时,对应燃料控制阀或清吹阀动作时会发生气流带水流经喷嘴,造成压力降低,导致火焰回流,产生回火。

(4) 机组甩负荷

造成机组甩负荷的原因有很多,如甩负荷试验,燃料成分、压力变化,保护动作,燃料阀异动等。

4 原因分析

燃烧模式的切换是个瞬态过程,本身具有不稳定性,当燃烧不稳定或其他原因造成负荷、TTRF1异常时,TTRF1将无法与切换点完美契合,导致各类切换异常。根据对预混切换和重点火基本原理的剖析,并结合对多次切换失败曲线的分析,发现切换失败存在以下三种情况,且以第一种为主:

(1) 机组切换失败后自动跳转至LL-N模式

当机组进入预混转换模式后,三个气体燃料控制阀需按要求协调动作,导致负荷存在一定幅度的波动, TTRF1相应出现波动,当触发L26FXL2温度向下的死区限制,机组自动进入预混向贫贫模式的回切,1区重点火,机组进入LL-N模式。尤其是在IBH系统投运时,IBH系统和IGV的协同动作,燃空比不断变化的叠加效应,TTRF1波动加剧,触发L26FXL2温度的死区下限概率增大,所以出现切换失败的频率更高。

(2) 机组切换失败后自动跳转至二级负荷恢复模式

TTRF1触发L26FXS1温度,进入模式切换,当进入二级切换后,由于电网频率高,一次调频对负荷有向下抑制作用,造成切换过程中负荷上升缓慢,TTRF1上升缓慢,长时间无法触碰到L26FXL2温度,使得机组无法脱离二级切换模式进入预混转换模式,随后机组跳转至二级负荷恢复模式,对1区重点火。

(3) 机组切换失败后跳转至扩展L-L模式

预混切换失败后,1区重点火。由于负荷的波动,及一次调频向上负荷叠加,TTRF1相应出现向上的波动,当触发L26FXL3(1 096.1 ℃)温度,机组进入扩展L-L贫模式。

5 措施与改进

切换失败的最直观表象,即TTRF1无法触发切换温度上限,易触发温度下限。如何避免或减弱切换过程中短暂的不稳定燃烧及外部叠加因素对机组切换的影响,该厂主要提出了四个方面的思考:

(1) 对机组预混回切点进行调整,加宽容错裕度。适当降低L26FXL2温度,或加大死区低限。依据该厂早期对4号燃气轮机燃烧调整试验结果,L26FXL2温度死区低限为16.7 ℃(6号燃气轮机为13.9 ℃),为确保燃烧稳定性,防止回火,调整范围有限。

(2) 降低切换瞬态的停留时间,采用热态升负荷进行切换。燃烧模式切换前,调整升负荷速率为热态,加快TTRF1提升速率,降低向下波动频率和范围。

(3) 降低外部因素的影响,提前退出IBH系统、一次调频。在切换前退出IBH系统、一次调频,切换完成后,再投入运行。

(4) 重新进行燃烧调整,增加CDM燃烧脉动监视系统。通过燃烧调整试验,寻找更稳定的切换点。增加CDM燃烧脉动监视系统,实时监测机组燃烧工况,为燃烧微调提供准确的调整依据。

9E型机组燃烧较稳定,据了解国内尚未有9E型电厂安装CDM燃烧脉动监视系统,且GE在国内大部分机组安装CPC软件包,具备一定自主调整能力,主要根据基本负荷及部分负荷时烟气排放数据,自主调整1、2区燃烧配比。同时,考虑该厂4号燃气轮机在早期几次燃烧调整过程中,受限于机组的燃烧特性,均未能找出最佳切换点,仅圈定适宜范围,通过试错选择出相对合适的切换点,再加上需要资金投入的综合考虑,摒弃了燃烧调整和增加CDM系统的方案。该厂在机组停运时,分别对火花塞和火焰探测器进行了检查,状态良好。在随后运行实践中,不断摸索尝试,先后通过热态升负荷,提前退出IBH、一次调频系统进行了验证,切换失败频率有所下降,但并未彻底解决该问题,失败现象仍时有发生。通过尝试对L26FXL2温度死区限制FXKTL2DB,由16.7 ℃调整至19.4 ℃后,机组未再出现切换失败的现象。

6 结语

燃烧模式切换失败,是燃气轮机低氮燃烧系统较为常见的故障现象。该厂通过对预混切换模式及机组重点火的现象和控制逻辑分析,快速找出了造成切换失败的原因,并针对性的提出处理方案。通过多次尝试彻底解决了燃烧模式切换失败的问题,保障机组的安全稳定运行。

[1]黄雪成. 关于9E燃气轮机DLN1.0燃烧系统重点火原因分析及处理[J]. 燃气轮机技术, 2021(4):56-58,72

[2]柴志红, 刘志勇, 万洪军, 等. PG9171E型燃气轮机DLN1.0燃烧调整技术分析[J]. 燃气轮机技术, 2015(28)3:53-61

[3] 宋传教. 9E燃气轮机燃烧模式切换失败原因分析处理[J]. 仪器仪表用户, 2016(23)4:88-91

作者简介:付念念(1987-),男,广东珠海人,工学学士,工程师,从事燃气轮机电厂热控检修工作。

袁伟洧(1971-),男,广东珠海人,大专,助理工程师,从事燃气轮机电厂运行工作。