(江苏省南京市 中车南京浦镇车辆有限公司 工程师 210031)

[摘要]轨道车辆钢簧断裂问题一直存在,为了更加高效准确的响应与解决轨道车辆钢簧断裂故障,本文以南京某项目钢簧断裂故障为例,从一系钢簧的结构、制造工艺、硬度、成分等方面,分析总结了钢簧断裂的原因,并从钢簧制作过程提出了相应的工艺控制措施。

[关键词]轨道车辆、钢弹簧、断裂

一、前言

在轨道车辆设计中,高速或有较大承重需求的转向架平台一系定位系统大多会使用圆柱螺旋弹簧装置(下文简称“钢簧”)承载和衰减轮轨激励,钢簧作为关键受力部件,其断裂不仅影响轨道车辆的使用性能,还有可能造成行车安全问题。

2023年6月9日,南京地铁某线延线车辆发生一系钢簧断裂故障。

图1:故障簧示意图

本文从钢簧结构原理、成分、硬度及制造工艺出发对故障钢簧进行了分析:

二、钢簧结构分析

钢簧运用过程中,两端存在不参与形变的钢簧即支撑圈。支撑圈与工作圈间隙不能过小,间隙偏小时,在重载情况下,工作圈与支撑圈易发生接触,在邻圈圆弧面产生局部挤压损伤造成弹簧断裂。工作圈与支撑圈接触线位置如图所示。

图2:钢簧截面示意图

三、故障簧断口分析

目视查看故障弹簧宏观断,断裂位置在约1.2圈处,裂纹源在故障弹簧支承圈与工作圈接触挤压区域。弹簧断口宏观形貌如下图所示,断口分三个区域,即疲劳源区、疲劳扩展区、瞬断区。疲劳源区对应的钢簧表面存在明显的压痕,疲劳扩展区中可见明细那的“贝纹状”的疲劳弧线,其余大部分位瞬断区,瞬断区可见脆断后产生的放射状棱射线形貌。

图3:故障簧断口示意图

四、故障簧成分、硬度、及金相组织分析

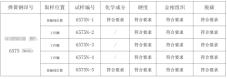

根据GB/T4336-2016、GB/T230.1-2018、GB/T10561-2015及GB/T224-2019分别对故障簧成分、硬度、脱碳层、金相组织进行检测,检测结果符合技术要求:

表1: 故障簧检测结果

五、钢簧制造工艺

工艺流程:

采购材料—下料—碾尖—钢印刻打—打磨—卷制—热处理—压缩—磨削—去应力回火—表面清理—探伤—抛丸—压缩—外观检测—性能检测—喷漆—标记—包装

根据上述制造流程对钢簧进行进一步分析,在钢簧性能检测过程中工作圈与支撑圈接触线须拓印记录,接触线要求均匀,不允许出现突变,另外接触线长度要求60mm以上,以确保工作圈与支撑圈接触均匀无凸点。

钢簧供应商无法提供故障钢簧在新造时的接触线拓印记录。

六、结论

结合故障簧断口图片分析,故障弹簧疲劳源产生位置有明显的挤压痕迹即疲劳源的形成与支承圈与工作圈的接触存在直接的相关性。由于故障弹簧接触线没有记录,不能直接观察到裂纹起始点的接触情况。根据从故障钢簧结构、制造工艺、硬度、成分等方面调查结果可判定,接触位置局部存在不均匀的应力集中点,在长时间反复挤压的情况下产生塑性变形形成微裂纹而成为疲劳源,微裂纹在交变应力作用下逐步扩展产生瞬时断裂。建议钢簧厂家在新造过程中重视接触线质量把控工作。

在应对钢簧断裂故障时,本文可为后续研究者提供问题解决思路,提高故障诊断效率。

参考文献

[1]李笑梅,贺德强,邓建新,苗剑.城市轨道交通车辆转向架故障诊断方法综述 [J].制造装备技术, 2015,(12):81-85.

[2]王斌,于洪桥.地铁车辆转向架的故障于处理[J].工业与技术,2023,(13):80-83.

[3]张晓哲,黎荣,蔡子一,等.基于故障相关关系的地铁车辆转向架维修决策方法研究[J].城市轨道交通研究,2022,25(6):211-215,200.

[4]钱国强,陈昕,张韶佳.螺旋压缩弹簧断裂分析[J].失效分析与预防,2018,13(4):238-242