中车大连机车车辆有限公司 辽宁大连 116022

摘 要 :本文主要阐述了非标高承载地铁车辆车体结构设计。从车体底架、侧墙、顶棚、端墙、司机室及各部件间的连接等方面描述了不锈钢车体结构设计过程中的难点及车体的组装。对车体钢结构进行了静强度计算并进行车体静强度试验。结果表明,车体结构的强度和刚度满足车辆设计要求。

Abstract:This article mainly describes the design of non-evelvation high bearing carbody structure for metro vehicle.Describes the difficulties in the design process and the assembly of carbody structure from the aspects of the underframe 、sidewall 、roof、end wall、driver’s and the connection between each part.The Finite Element Analysis results shows that the carbody structure stiffness and static strength meet the requirement of vehicle design.

关键词 :地铁车辆 不锈钢车体 结构设计 静强度

Key word:metro vehicle、stainless steel carbody、structure design、static strength

1 前言

随着城市轨道交通的发展,地铁车辆已成为城市轨道交通的主要运输工具,轻量化不锈钢车辆更是城轨车辆中的主流产品。不锈钢车体具有高强度-重量比、节约能源、安全性高、耐腐蚀强、使用寿命长和维护量少等特性。

本文所述地铁车辆采用25kV弓网供电制式,车顶及车下设备比常规国内地铁数量多且重量大。列车运行线路主要为地面及高架线路,地区盛行较高的环境温度、湿度,尘埃和腐蚀性条件等,车体结构采用不锈钢车体,编组如图1所示。车体结构符合标准EN12663“铁道车辆车体结构要求”。

图1 车辆编组图

2 不锈钢车体结构设计

车体结构采用薄壁筒形整体承载全焊接结构,纵向可承受800kN的压缩载荷和640kN 的拉伸载荷,设计寿命为35 年。车体结构的主要参数见表1。

表1 车体主要尺寸

名称 | 尺寸 (mm) |

车体长度 | DM 车: 21810;TC车: 21680 |

车体宽度 | 2840 |

地板面距轨面高度 | 1130 |

转向架定距 | 14600 |

车钩高度 | 815 |

2.1 车体结构材料的选用及特性

车体钢结构材料绝大部分采用高强度奥氏体不锈钢,仅底架牵引梁及枕梁部位仍采用高强度耐候钢。高强度奥氏体不锈钢,牌号主要为SUS301L,其机械性能等级符合JIS G 4305标准(见表2)。

表2 SUS301L不锈钢的机械性能

压延量 (交货状态) | 材料种类和 强度级别 | 屈服强度(N/mm2) | 抗拉强度(N/mm2) | 延伸率 (%) |

少量 | SUS301L-LT | >215 | >552 | >45 |

1/4H | SUS301L-DLT | >345 | >689 | >40 |

1/2H | SUS301L-ST | >410 | >758 | >35 |

3/4H | SUS301L-MT | >480 | >828 | >25 |

H | SUS301L-HT | >685 | >931 | >20 |

在车体结构设计时,依据不同等级、强度的特性,以及各部位结构特点和强度要求,选择适应等级的材质。LT等级用于强度要求不高的部件或构件;DLT等级用于车体的外板(侧顶板、侧墙板、端墙板);ST等级用于需要进行弯曲和拉伸加工的部件(如弯梁、立柱);MT等级用于要求高强度以及进行弯曲和冲压加工的部件;HT等级主要用于车体底架的侧梁、侧墙立柱、上弦梁等部位。

2.2 车体结构组成

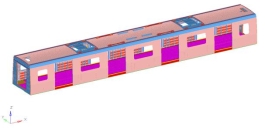

车体钢结构设计时采用模块化的设计理念,将车体分为底架、顶棚、侧墙、端墙等模块(见图2);同时在各个模块下分设子模块,便于生产组装,提高生产效率。

图2 车体结构组成

2.2.1 底架

车体底架采用模块化设计,主要由I位端底架、II位端底架、边梁、横梁组成、纵梁、波纹地板等组成,其中I位端底架、II位端底架采用模块化设计,车体底架结构见图3。

5.边梁组成 6.纵梁

图3 车体底架结构组成

端底架分别由牵引梁、枕梁、边梁及吸能区(仅DM车有)等组成。I、II位端端底架结构见图4、图5。端底架结构中除小横梁和主横梁采用不锈钢材质外,其他结构零部件均采用高强度耐候钢。牵引梁是承受和传递牵引力、制动力与冲击力的主要部件,由牵引梁上下盖板、腹板、车钩安装板、肋板等焊接成箱形结构。枕梁是由上下盖板、立板及加强板等焊接而成的箱形结构。

5.碳钢边梁组成 6.纵梁 7.主横梁

图4 I位端底架结构

6.牵引梁组成 7.端梁组成

图5 II位端底架结构

考虑到本项目车钩高度及曲线通过要求,为满足车钩的俯仰及左右摆角需求,保证车辆顺利通过各种曲线线路,I位端端底架前端吸能区在满足碰撞吸能的前提下做了凹形设计(见图6)。II位端底架端梁组成设计成凹形结构、牵缓组成设计成喇叭形状(见图7)。

图6 前端吸能结构凹形结构设计

图7 II位端底架端部凹形结构设计

2.2.2 侧墙

侧墙结构采用模块化设计,主要由分块侧墙、蒙皮板、门上梁装配等模块组成(见图8),全部为不锈钢材质。侧墙要承受和传递各种载荷,尤其是垂向载荷,结构设计考虑车门、车窗处结构,保证其结构强度。

1.司机室门上梁组成 2.分块侧墙组成(一) 3.客室门上梁组成 4.分块侧墙组成(二) 5.蒙皮板 6.分块侧墙组成(三)

图8 侧墙主要结构组成

模块化分块侧墙主要由侧墙骨架、上下蒙皮板和补强梁等组成(见图9)。侧墙骨架立柱/梁采用帽型设计,与外墙板点焊后形成箱型,增加截面扭矩和抗弯刚度。侧墙门角和窗角是应力集中区,窗口四边采用盆形梁点焊形成封闭四边形框架结构,窗角区采用高强度加强板加固。

4.窗角补强5.上蒙皮板 6.下蒙皮板

图9 分块侧墙结构组成

2.2.3 顶棚

顶棚结构采用模块化设计,由2个空调安装平台、2个受电弓平台(仅TC车有)以及上弦梁、弯梁、侧顶板、平板与波纹顶板等组焊而成(见图10)。上弦梁、侧顶板为长大滚压型材。弯梁的布置重点考虑内装及空调风道的安装,并尽量与侧墙、底架的骨架梁位置一致,形成环状结构,以提高车体的强度和刚度。平台骨架采用压型的纵梁和横梁点焊连接。

1.侧顶板 2.上弦梁 3受电弓平台骨架 4.顶弯梁 5.平板

6.空调平台骨架 7.波纹板.

图10 顶棚主要结构组成

2.2.4 端墙

端墙主要由立柱组成、底部横梁组成、上横梁组成、侧墙连接梁组成、小立柱、顶弯梁、补强梁及端墙蒙皮等组成(见图11)。根据车体结构设计标准EN12663,端墙结构设计时考虑端部压缩工况,侧墙连接梁组成做加强设计。

图11 端墙结构组成

2.2.5 司机室

司机室为独立模块设计,采用纤维增强复合塑料中预埋不锈钢结构,与DM车底架侧墙顶棚连接。在装配过程中,首先将不锈钢骨架结构与车顶,侧壁和底架焊接在一起,然后用螺栓将玻璃纤维罩连接到骨架上。

2.3 车体组装

在车体结构设计时,充分考虑了焊接设备、工装设备、胎模具及车间生产能力等因素,各部件采用不同的连接方式(见图12)。司机室底部圈梁、后端梁通过螺栓与底架、侧墙连接,调整好后与顶棚端梁进行塞焊连接。侧墙与顶棚、端墙通过双面点焊设备连接。侧墙底架采用单面点焊进行连接,端墙与底架采用塞焊进行连接。

图12 车体各部件连接示意图

3 车体结构静强度计算

在车体结构设计完成后,为检验车体设计结构的合理性,校核车体强度、刚度是否满足设计要求,对整个车体结构进行了静强度计算。计算采用了大型通用有限元分析及处理软件HYPERMESH及ANSYS,建立DM车、TC车,并建立车辆编组后的有限元模型,进行垂直载荷、纵向压缩、纵向拉伸、刚度、吊车等工况下的静强度计算,从而得到车体结构在各工况下的结构应力、应力分布、刚度等。有限元模型构成以任意四节点为等参变化的薄壳单元为主,由于结合考虑了结构单元中间面上的平面刚度、弯曲刚度及曲率效应,因此具有更高的计算精度。车体的计算模型和网格如图13所示。

图13 车计算模型和网格

通过静强度计算,各工况下的应力云图显示,车体在垂直载荷、纵向压缩、纵向拉伸、刚度、吊车等工况作用下,所有部位应力均不超出其所选材料的许用应力值。因此,该车车体强度、刚度满足设计要求。

4 车体静强度试验

车体钢结构总组焊完成后,为验证车体的强度和刚度是否满足设计要求,由第三方试验机构依据EN12663-1《铁路应用—轨道车辆车体结构要求》进行静强度试验。先后进行了垂向载荷试验、车端800kN压缩载荷试验、车端640kN拉伸载荷试验等试验。试验结果表明,车体结构强度完全满足车辆设计要求,试验结果与计算结果基本相符。

5 结束语

本项目车辆为三节编组的地铁列车,车体结构除底架牵枕缓部件外,其余全部采用不锈钢材质。因车钩设计高度比国内主流的地铁车辆高,车辆底架端底架结构采用了创新设计。车体结构经有限元分析和车体的静强度试验验证,车体能承受800kN压缩载荷、640kN的纵向拉伸及最不利的垂直载荷。车体结构设计合理,满足车辆的强度、刚度要求。

参考文献

[1] 窦广旭等.不锈钢车体制造技术.机车车辆工艺,2005

[2] 李培等.地铁不锈钢车体强度分析及试验验证.内燃机车,2011