中航复合材料有限责任公司 北京101300

[摘 要]复合材料加筋壁板广泛应用于机身或机翼结构,加筋壁板的筋条拐角区曲率变化、筋条与蒙皮的纤维不连续和结构上的差异增加了树脂流动和纤维密实的机制复杂程度,制件出现缺陷的风险较大。本文从工装模具的设计与配合方面对复合材料加筋壁板成型工作进行简要概述。

[关键词] 复合材料成型;加筋壁板;工装模具

1 前言

先进复合材料在大飞机上的应用已从非承力结构迅速扩展到次、主承力结构[1],复合材料的使用量已成为评价飞机制造技术先进程度的标准之一[2]。

复合材料加筋壁板以其良好的力学和稳定性成为不可替代的加强结构,不过,复合材料加筋壁板的成型仍是个难度较大的工作。热压罐成型复合材料加筋壁板,树脂流动和纤维密实是控制制造过程的关键,作为异形件结构,加筋壁板筋条拐角区曲率变化、筋条与蒙皮的纤维不连续和结构上的差异导致树脂流动和纤维密实的机制复杂[3],在拐角区和非等厚区往往表现出树脂受压不均,易出现孔隙、分层等缺陷[4]。如何通过工装模具的设计与配合来降低制件成型缺陷风险仍是一个值得探究的课题,本文将从这个角度对国内外先复合材料加筋壁板成型工艺研究工作进行简要概述。

2 成型模具

模具的选材、构型直接关系复合材料制件成型过程中温度和压力的传递效果以及尺寸、定位的控制精度。在带有拐角结构的加筋壁板成型场景中,除金属刚性模外,常搭配使用橡胶或复合材料柔性模来优化压力传导,提升复合材料固化过程中的受压均匀性,改善制件内外成型质量。

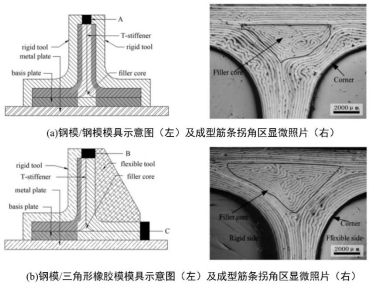

罗刚堂[5]等设计对比了钢模/钢模、钢模/三角形橡胶模两种模具配合方式成型T型筋条,结果显示后者可明显降低拐角区和填充区因受压不均而产生的纤维褶皱及孔隙缺陷的风险,不过也指出纯软模的应用确实一定程度上会牺牲筋条的尺寸精度。为此,Xin[6]等在成型L型复合材料筋条时搭配金属阴模设计了具有不同刚度的“复合阳模”—在腹板、凸缘区采用低刚度橡胶材质,在拐角区采用高刚度金属材质,结果显示相比纯金属阳模或纯橡胶阳模,制件在获得了均匀的成型压力的同时,一定程度上也改善了拐角部增厚问题。

图 1模具示意图及成型制件金相照片

(a)钢模/钢模、(b)钢模/三角形橡胶模

软模的形状对成型效果也会产生影响。Wang[7,8]等对比了钢模/钢模、钢模/L形软模、钢模/三角形软模等三种模具装配方案下T型加筋蒙皮成型效果。软模材料包括传压硅橡胶和QY8911双马来酰亚胺玻璃布预浸料,结果为采用刚性模具配合三角形柔性模具可以产生最高的纤维压实度,并且三角形填充区域的填料基本无滑移。

3 定位工装

在筋条与蒙皮组合阶段,需要定位工装来保证筋条在蒙皮上的位置精度。陈永清[9]等在成型大尺寸工字形加筋壁板时,设计开发了一种由拱形梁、定位块、连接底座和定位板组成的梁式加强筋定位机构;蒲永伟[10]等根据蒙皮工艺件翻制带有定位槽的长桁共固化整体定位硬盖板,搭配定位销孔组合定位,定位盖板材料选用线性热膨胀系数与长桁材料接近的复合材料;在干蒙皮-湿长桁共胶接成型J型加筋壁板的场景,刘文[11]等设计了一种框架式插销垂直定位装置,有效地解决J型筋的位置精度问题。

图 2 梁式加强筋定位机构示意图

4 结语

从ARJ21到C919,我国航空复合材料的发展有目共睹,不过我们仍需正视与世界先进水平的差距,在设计、材料、工艺、设备等各个环节不断优化、互相适配才可充分发挥复合材料的优越性,推动我国航空复合材料技术发展、创新。

参考文献

[1]马志阳, 高丽敏, 徐吉峰. 复合材料在大飞机主承力结构上的应用与发展趋势[J]. 航空制造技术, 2021, 64(11): 7.

[2]陈卢松. 复合材料液体成型工艺在民用飞机领域的应用进展[J]. 塑料, 2018, 47(2): 4.

[3]FERNLUND G, RAHMAN N, COURDJI R, 等. Experimental and numerical study of the effect of cure cycle, tool surface, geometry, and lay-up on the dimensional fidelity of autoclave-processed composite parts[J/OL]. Composites Part A Applied Science & Manufacturing, 2002, 33(3): 341-351. DOI:10.1016/S1359-835X(01)00123-3.

[4]III L C L T. Modeling and simulation of two-dimensional consolidation for thermoset matrix composites[J]. Composites Part A: Applied Science and Manufacturing, 2002.

[5]罗刚堂, 李敏, 顾轶卓, 等. 共胶接T型加筋壁板模具设计及成型工艺研究[J]. 玻璃钢/复合材料, 2012(05): 58-64.

[6]XIN C B, GU Y Z, LI M, 等. Experimental and numerical study on the effect of rubber mold configuration on the compaction of composite angle laminates during autoclave processing[J/OL]. Composites Part A: Applied Science and Manufacturing, 2011, 42(10): 1353-1360. DOI:10.1016/j.compositesa.2011.05.018.

[7]WANG X, XIE F, LI M, 等. Influence of tool assembly schemes and integral molding technologies on compaction of T-stiffened skins in autoclave process[J]. Journal of Reinforced Plastics and Composites, 2009.

[8]WANG X, LI S, XIE F. Experiment study of manufacture and performance evaluation in T-stiffened skins with different curvature radii[J/OL]. Composite Structures, 2021, 258: 113352. DOI:10.1016/j.compstruct.2020.113352.

[9]陈永清, 杨博, 王菲. 大尺寸复合材料壁板成型模具的加强筋定位机构[Z]. 2011.

[10]蒲永伟, 刘沛禹, 刘智, 等. 大尺寸工字型复合材料长桁整体成型工艺研究[C]//第17届全国复合材料学术会议(复合材料制造技术与设备分论坛)论文集. 2012.

[11]刘文, 古武, 崔博, 等. 复合材料J型加筋壁板制造技术研究[J]. 航空制造技术, 2017, 000(016): 70-74.

![]() 共 3 页 第 1 页

共 3 页 第 1 页