(江南造船(集团)有限责任公司,上海 200011)

摘要:玻璃钢管道具有经久耐用、耐腐蚀、重量轻、寿命长和力学性能优良的特点,在船舶制造加工领域的应用日趋广泛。本文通过分析玻璃钢管的结构特点及成型方式,对比传统钢制管路,整理玻璃钢管各方面的优越性能。另外,在玻璃钢管实际生产与测试过程中,环氧树脂粘度不同,管道的抗拉性能有所不同。为了提高环氧管道整体的抗拉强度,改善其力学性能,满足更高的工作要求,本文给出了提高玻璃钢管道的抗拉强度,对改善玻璃钢管道的工艺方法。

关键词:玻璃钢管;船舶建造;玻璃纤维增强树脂

引 言

海水在船舶系统上担负着冲洗、动力、消防、冷却和压载等及其关键的任务,相应的海水管路分布在船舶的各个位置。目前船舶海水管路常用的是不锈钢管或铜镍合金,但依然存在腐蚀穿孔、应力断裂的问题,影响在航率和人员的安全性,此外还存在重量高和后期维修费高的问题。

为提高船舶系统设计可靠性,减轻船舶自身重量,提升船舶水力学性能,船舶制造领域也在不断寻求新材料。玻璃纤维增强型树脂管简称玻璃钢管,是一种新型的复合材料管,主要以玻璃纤维纱作为增强材料和树脂作为基体制成。具有许多其它管材无法取代的优越性能,其越来越多地应用于油气输送、农业灌溉、海水输送、电厂循环,水以及城市给水排水工程等许多领域。

近年来玻璃钢管在船舶领域上也得到越来越广泛的应用,例如在我公司建造的VLEC液化汽船,玻璃钢管取代镀锌钢管,应用于压载系统和脱硫系统,取得很好的使用效果。

一、玻璃钢管的结构组成及制作工艺

1.1 玻璃钢管的结构分析

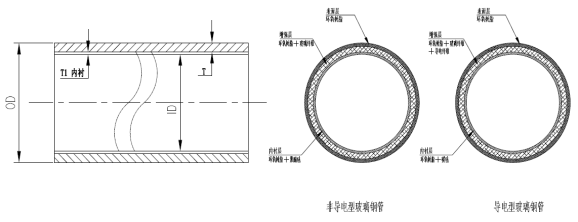

玻璃纤维增强型树脂管简称玻璃钢管(Glass-fibre-reinforced plastic pipe)以玻璃纤维及其制品为增强材料,环氧树脂、不饱和聚酯树脂、乙烯基酯树脂等热固性树脂为基体材料,采用定长缠绕工艺、离心浇铸工艺和连续缠绕工艺方法制成的管道。玻璃钢管一般由内衬层、增强层和表面层组成,结构可分为三层,如图1。

图1 GRE尺寸及结构图

内衬层和外涂层可根据需要进行增减,增强层由增强材料和树脂组成,增强材料宜采用无碱玻璃纤维,也可采用其他玻璃纤维及其制品,树脂的成分符合GB/T 29165.1的规定(导电型玻璃钢管需增加导电材料);内衬层非导电型材料宜采用聚酯表面毡和树脂,导电型材料宜采用碳纤维表面毡和树脂,也可选用其他形式;外涂层由防火涂层材料组成,GRE管主要材料如表1。

表1 GRE管主要材料

管材名称 | 材 料 | |||

名 称 | 牌号 | 标准 | 颜色 | |

GRE-N 玻璃钢管 (非导电型) | 环氧树脂 | 127环氧树脂 | IMO A.753(18) | 透明 |

玻璃纤维 | 2400/2000TEX玻璃纤维 | IMO A.753(18) | 白色 | |

GRE-C 玻璃钢管 (导电型) | 环氧树脂 | 127环氧树脂 | IMO A.753(18) | 透明 |

玻璃纤维 | 2400/2000TEX玻璃纤维 | IMO A.753(18) | 白色 | |

导电纤维 | 导电纤丝(6K) | IMO A.753(18) | 黑色 | |

1.2玻璃钢管的制作工艺流程

玻璃钢管及其附件的生产方法有缠绕法、手糊法、压制法、离心浇注法、拉挤法等。目前比较常用的是缠绕法和手糊法。玻璃钢管缠绕法成型原理,其制作工艺如图2。

图2 玻璃钢管缠绕法成型图

机器传动芯轴模具在动力系统的作用下旋转,导丝头按一定的轨迹运动,使玻璃粗纱通过树脂浴槽充分浸透树脂,纤丝通过导丝头有规律地缠绕在模具上,直到厚度达到设计要求。

缠绕法是在控制张力和预定线型的条件下,以浸有树脂胶液的连续玻璃纤维纱缠绕到模具上来制作玻璃钢管的一种方法。纤维缠绕法制造玻璃钢管道是一门相当成熟的技术, 已经形成行业,进人大规模工业化和应用阶段。生产工艺流程为经过制衬、缠绕、固化、修整、脱模、试压等工序,完成整个制作过程。所用的设备按制作流程主要包括制衬机、混料设备、缠绕机、固化装置、修整机、脱模机等。

二、玻璃钢管性能分析

玻璃钢管因其管壁结构的合理性布置,能充分发挥材料的作用,在满足使用强度的前提下,提高了刚度,保证了产品的稳定性和可靠性。玻璃钢管与碳钢管相比,有耐腐蚀、摩阻系统小、重量轻、强度高可设计性强维护方便、使用寿命长的优点。

2.1 玻璃钢管耐腐蚀性强

由于玻璃钢的主要原材料选用高分子成分的不饱和聚脂树脂和玻璃纤维组成,能有效抵抗酸、碱、盐等介质的腐蚀,能够长期保持管道的安全运行。

纤维缠绕玻璃钢管道结构上分内衬层、增强层和表面层三部分组成。其中,内衬层树脂含量高,一般在70%以上,其内表面富树脂层树脂含量高达95%左右。通过对内衬所用树脂的选择,可使玻璃钢管道在输送液体时具有不同的耐腐蚀性能,从而满足不同的工作需要;对需外防腐的场合只需对外保护层树脂进行认真选择,便也可达到不同外防腐的使用目的。

根据不同的腐蚀环境,可选用不同的防腐树脂,主要包括:间苯型不饱和聚酯树脂、乙烯基树脂、双酚A树脂、环氧树脂及呋喃树脂等,根据具体情况分别选用:对酸性环境选用双酚

A树脂、呋喃树脂等;对碱性环境,选用乙烯基树脂,环氧树脂或呋喃树脂等;对溶剂型使用环境,选用呋喃等树脂;当酸、盐、溶剂等腐蚀不是十分严重时,则可选用价格较为低廉的间苯型树脂;通过对内衬层不同树脂的选择,便可使玻璃钢管道广泛用于酸、碱、盐、溶剂等工作环境中,表现出良好的耐腐蚀性能。

2.2玻璃钢管水力学性能好

由于玻璃钢内壁光滑,不结垢、不生锈、水阻小、输送能力强。玻璃钢管内壁非常光滑,糙率和摩阻力很小,见表2不同管材内壁绝对粗糙度比较。

表2 不同管材内壁绝对粗糙度

管道类型 | 新钢管 | 半新钢管 | 旧钢管 | 铸铁管 | 玻璃钢管 |

粗糙度/mm | 0.1~0.2 | 0.2~0.3 | 0.5~0.8 | 0.6~1.0 | 0.01 |

玻璃钢管内表面光滑,内壁绝对粗糙度仅为0.01mm,远小于钢管及铸钢的内壁粗糙度。根据Hazen-Williams公式 (1),对玻璃钢管和碳钢管进行计算对比分析,管道流速相同时玻璃钢管所引起的压头损失仅为同规格钢管的0.856,计算结果表明玻璃钢管属于水力学光滑管。

![]() (1)

(1)

玻璃钢管能显著减少沿程的流体压力损失,提高输送能力。在输送能力相同时,工程可选用内径较小的玻璃钢管道,从而降低一次性的工程投入;采用同等内径的管道,玻璃钢管道可比其他材质管道减少压头损失,节省泵送费用。此外,玻璃钢管道可缩短泵送时间,减少长期运行费用。

2.3玻璃钢管重量轻

玻璃钢特别是在减重方面很有优势,玻璃钢管相对密度是1.5~2.0之间,只有碳钢管密度的1/4~1/5,因此同一系统相同通径和壁厚的管路采用玻璃钢管整体重量仅为采用碳钢管的20%~25%,一定程度减轻船舶的空船重量,减少船舶油耗,从而提高船舶载重能力。

2.4玻璃钢管强度高

玻璃钢管强度高,力学性能合理,玻璃钢管道轴向拉伸强度为160~320MPa,接近于钢管,强度更高,见表3玻璃钢管与钢管强度及比强度。在结构设计时,管材自重可大幅度减轻,安装十分容易。

表3 玻璃钢管与钢管强度及比强度

材料 | 比重 | 拉伸强度 | 比强度 |

高级合金钢 | 8 | 1280 | 160 |

A3 钢 | 7.85 | 400 | 50 |

铸 铁 | 7.4 | 240 | 32 |

缠绕玻璃钢 | 1.6 | 160~320 | 100~200 |

2.5玻璃钢管可设计性强维护方便

根据具体使用情况,可对管道的具体性能及形状进行设计:

(1)可对缠绕时的缠绕角进行设计,以使管道具有不同的纵/环向强度分配;

(2)可对管道壁厚进行设计,以使管道可以承受不同的内外压;

(3)可对材料进行设计,以达到不同的耐腐蚀目的、阻燃目的、介电目的等;

(4)可对接头方式进行设计,适用不同的安装条件,以提高工程安装速度;

(5)可对产品形状进行设计,以满足具体的形状需要。

由于玻璃钢管重量轻、易于搬运,降低吊装费用,连接方式多种,可根据具体施工条件灵活选择接头方式,安装费用低;在管路损坏不是很严重的情况下,可现场加涂树脂即可;关键是可做到不动火、不用焊接,维修完毕后不用再做任何表面防腐处理,所以维护十分容易。

三、抗冲击耐高温玻璃钢管道及其成型方向

即使玻璃钢管有以上优越的性能,但是目前不饱和聚酯树脂或者环氧树脂的断裂延伸率通常为3%左右,最高约5%。在内、外部硬物冲击下,即管道在运输、安装、吊装中的磕碰、管内行走及管线运行中内部介质携带的异物及其他外物撞击下,玻璃钢管道内外表面也会出现开裂,管道内部介质易渗透管壁,引起渗漏,造成管线失效。

不饱和聚脂树脂和环氧树脂的热分解温度通常不高于200℃,采用此类树脂基体制成的玻璃钢管道通常存在耐热性差的缺点。目前提高玻璃钢管道耐火性的主要方法有:在基体中添加无机填料作为阻燃剂;或对树脂进行阻燃改性。前者增大阻燃效果的同时,增加了材料的脆性;后者改性步骤复杂而且成本增加。因此,为避免玻璃钢管道在内外部冲击下出现开裂、渗漏现象,提高玻璃钢管道的耐火性能,抗冲击耐高温复合材料海水管道的解决方案有待解决。

3.1 玻璃钢管抗冲击解决方案

改进玻璃钢管由内而外依次包括内衬层、结构层、隔热层、防火层,其中结构层为纤维增强树脂层及夹芯层组成的密度梯度结构,结构层的密度及刚度从外到内依次增强。

图3 三角形蜂窝结构示意图

结构层从外到内划分为多层结构,并且各层采用不同密度的、多孔点阵结构的芯材,点阵结构形状为实心、三角形蜂窝、四边形蜂窝、六边形蜂窝、八边形蜂窝的一种或多种。见图3三角形蜂窝结构的芯材结构示意图,图4六边形蜂窝结构的芯材结构示意图。

图4 六边形蜂窝结构示意图

结构层呈密度梯度结构,可实现结构层的刚度从外到内依次增强,从而提高复合材料管道的抗冲击强度;相比同质量碳纤维复合材料管道,在相同冲击载荷下,管道内壁的挠度减小30%以上,传递至管道内壁的压力降低30%以上。

3.2 玻璃钢管耐高温解决方案

改进玻璃钢管纤维增强树脂层可以采用不同类型纤维增强不同密度耐高温树脂,纤维采用碳纤维、玻璃纤维、玄武岩纤维的一种或多种;隔热层耐高温树脂采用聚酰亚胺、酚醛、双马来酰亚胺、有机硅树脂、氰酸酯树脂、呋喃树脂、耐高温环氧树脂的一种或多种。从而提高玻璃钢管的耐高温性能。

结语

综上,玻璃纤维增强型树脂管本身具有优越的材料性能,有耐腐蚀、摩阻系统小、重量轻、强度高可设计性强维护方便、使用寿命长的优点,同时玻璃钢管制作安装方便,极大减轻工人施工的强度和减少船上安装周期。使得玻璃钢管在船舶领域得到越来越广泛的应用。

另外,通过探索玻璃钢材料成型方法,寻求抗冲击耐高温复合玻璃钢管结构成型的新技术、新方法、新模式,为提高玻璃钢管道的耐火性能,抗冲击性,提供一种解决方案。

【 参 考 文 献 】

[1] 陈火炬. 玻璃钢管在船舶上的应用、设计和安装.造船技术,2016: 122-123.

[2] 李国云 玻璃钢管在船舶上的应用.广船科技,2019: 19-20.

[3] 乔寿成 玻璃钢管在船舶上的应用.造船技术,2020: 3-35.

[4] 吴林志,姚莉丽.一种抗冲击耐高温复合材料海水管道成型方法,2023.6.27.

1