卢胜中

中国核工业第五建设有限公司,上海金山 201512

1.研究背景

核电站综合廊道管道通过支架结构集中布置在各管段内,同时廊道内部布置有电缆桥架,整体的施工空间狭窄,施工难度较高。传统安装方式采用吊车将管段通过廊道吊装口分批放置于廊道地面,再通过地面布置地牛、滚道等方式运输至安装位置,使用手拉葫芦在现场进行垂直方向的组安装,人力投入大,安装工效低。

俗话说“管道成,则工程成”,管道施工是安装工程中的关键内容,管道安装工序较多,且复杂耗时,使用传统的施工工艺和设备,安装效率极其低下,因此,研究探索一种适用于核电站综合廊道内管道模块化施工的施工工艺,对管道实行模块化施工,以提升综合廊道管道安装工效,进而实现整个工程降本增效的目标。

2.研究的必要性

(1)合同额小,工期短,成本控制难度大

常规岛施工工程合同额小,但安装工期短,专业间交叉施工严重,成本控制难度很大,常规的施工方法与引入路径存在弊端,安装及吊装难度显著。

(2)公司发展趋势的需要

随着社会的发展,社会劳动力需求越来越大,劳动力工资成本日益见增,通过改善施工工艺,利用先进的智能化设备取代旧工艺、人力势在必行。通过综合廊道管道模块化施工工艺应用研究,能够有效的提高安装效率,降低工人劳动强度,缩短安装周期,节约成本,是公司提升核电安装核心竞争力的主观需求。

3.现状分析

(1)施工工艺的不成熟性

施工模块化已耳熟能详,但多数项目施工仍以传统的施工方式为主,受其新工艺、新装备的研发等带来诸如模块的稳定性、吊装受力的稳定性、装备的可操作性、经济性、安全性等的一系列的问题,多数项目不敢以身试水,作第一个吃螃蟹的人,不敢轻易尝试。

(2)缺乏成熟配套使用的先进装备

目前市场上已有较为先进的水平运输、垂直吊装装备,但由于综合廊道内空间及场地特殊,存在很多的局限性,同时价格昂贵、使用受限,功能性价比低,已有的先进装备无法满足综合廊道模块化施工要求。

4.研究内容

通过对综合廊道的管道布局进行分析,与设备厂家进行调研,研发可用于综合廊道管道机械化施工的一体化设备,同时挖掘综合廊道内可用于模块化施工的管段,确定模块化施工范围、施工方法及施工工艺,以缩短工期,减少现场施工的时间和难度,提前预制组装,充分前移安装工作量,节省安装工期,提高安装效率。

5.技术难点及解决方案

(1)难点1:狭窄空间运输和顶升需要装备足够小型化,驱动和顶升机构尺寸较大。

解决方案

水平短距离运输采用手推式;

顶升采用手动螺旋液压顶升机构,可有效减小体积。

(2)难点2:廊道部分区域管段支架固定为与廊道顶板与底板焊接固定(顶天立地的立柱),依据图纸尺寸,无法进行模块在廊道内的运输。

解决方案

与设计院组织交流讨论,对支架进行修改。

(3)难点3:廊道部分区域管段顶板需做预留,改变原一次成型施工方式,同时施工计划上需与土建进行匹配。

解决方案

与设计院、土建单位组织交流讨论,优化综合廊道整体的施工工序。

6.实施方案与措施

(1)综合廊道管道布局分析

核电站综合廊道的功能是向厂区大多数建(构)筑物提供所需管道和电缆的敷设场所,综合廊道遍布整个厂区,主要联通蒸汽发生器厂房、核岛制冷站、核岛要害区安全廊道、常规岛等,综合廊道管道主要分为消防水系统、生活水系统、生产水系统、除盐水系统、闭式水系统、辅助蒸汽系统、压缩空气系统等,管道规格最大为DN400,管道工程量约1.1万米。

与此同时,廊道内空间狭窄,内部布置有管道和电缆桥架,其中管道支吊架多为框架式结构,管道分层布置于支吊架框架上,施工难度较高;

通过综合廊道的管道布局分析报告,选取可用于模块化施工的管段,将其分段预制成单个模块,整体吊装运输至综合廊道后再对相邻两个模块间的管口进行组对焊接。

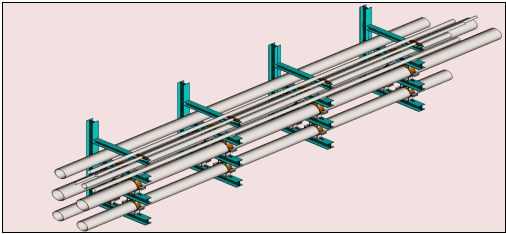

模块构成:管道支架、管道、关卡、管座,单个模块如下图1所示;

图1:综合廊道管道布置三维图

模块吊装就位方式:在廊道外通过吊车将模块通过安装孔吊装至廊道内,再通过运输车将模块吊装运输至安装位置。

(2)模块运输装备参数需求分析

使用背景

综合廊道为狭窄空间,管道分布在综合廊道各段,安装于侧墙上,传统安装方式将管段采用吊车通过廊道吊装口分批放置于廊道地面,再通过地面布置地牛、滚道等方式运输至安装位置,然后采用葫芦在现场进行组安装,人力投入大,安装工效低。

综合廊道管道模块运输装置的功能需具备在综合廊道内对预制好的模块进行整体的水平运输。装备的外部结构如下图2所示:

图2:综合廊道管道模块运输装置示意图

其他要求

1)装备的设计和制造应满足有关规范、标准的要求。其配套设备不应为国家明令禁止生产或淘汰的设备。

2)顶升小车及运输车应有可靠的制动系统。

3)投标方应提供需要更换的零部件的名称清单,并应指明需要更换的零部件的预期使用寿命、安装、运转和维修推荐的备件最少数量清单。

4)投标方应提供设备运行维修所需的专用工具。

5)设备铭牌应耐磨损,且应体现但不限于制造厂名称、设备型号、设备名称、出厂日期、出厂检验编码、主要技术参数等信息。

6)投标方应提供全套使用说明书、装箱单、维护保养册,合格证等技术资料。

7)质保期不少于3年。

8)供货方负责对设备终身维修,设备出现故障时,供货方在接到甲方通知后,应3小时提供线上视频技术支持,24小时提供上门服务。

9)管道顶升及模块运输装备调研及研发

(3)进行网络平台调研

在百度、淘宝、京东等各大网站平台进行调研,通过调研发现,虽然目前市场上已有的较为先进的水平运输、垂直吊装装备,但对由于常规岛厂房及综合廊道内空间及场地特殊,存在很多的局限性,使用受限,功能受限,已有的先进装备无法满足常规岛及综合廊道机械化、模块化施工要求。

(4)进行厂家调研情况

开展与装备厂家调研,确定装备研发方案,通过与大连益力亚工程机械有限公司、河南矿山起重机有限公司、巨人起重机械有限公司等厂家进行调研,进过多次的交流讨论及设计方案的修改,最终确定装备的设计制造方案及参数。

(5)绘制模块化施工数字模型及模拟视频

根据综合廊道各施工段支吊架及工艺管道布置图纸,使用三维制图软件、3Dmax、Lumion等主效果图、漫游软件,进行三维模型的绘制,模型应达到LOD350标准。

模型建立后,依据现场实际情况及计划,对廊道内模块吊装、运输、调整就位等工作进行可视化的模拟,制作施工可视化模拟视频,以更好的指导现场施工。

5.总结与展望

通过分析综合廊道管道布局、对综合廊道模块化施工所需的装备进行调研、最终确定适用于核电站型综合廊道管道模块化施工工艺及装备方案,将取得较高的经济效益、社会效益,应用前景良好。

(1)经济效益

综合廊道管道模块化施工工艺应用研究可有效的提高施工效率,降低资源消耗,降低项目施工成本,按照综合廊道39个管道模块计算,单个模块平均布置10根管道,常规工艺需进行单根的吊装引入,水平运输后安装至支架上。常规工艺按照水平运输4人/次,运输就位一次按照平局2.5h/次测算,模块化施工工艺按照水平运输2人/次,运输就位一次按照平均1h/次测算,吊车按照2500/台班计算,对应成本分析结果如下:

工期分析

常规工艺和模块化施工工艺对比分析:39个模块可提前预制,单个模块按照4天计算可节省工期156天。

人力分析

常规工艺,人工投入计算39*10*4*2.5/8=487.5工日。模块化施工工艺,人工投入计算39*2*1/8=9.75工日。综合对比分析:按照39个模块计算,即可节省人工时477.75工日,按照平均人工工资400/天,可节省19.1万元。

机械台班分析

常规工艺,机械投入共(39*10)*(2500/8*0.5)=6.1万元。模块化施工工艺投入共39*(2500/8*0.5)=0.6万元工日,综合对比分析:按照39个模块计算,即可节省吊车使用机械台班费用5.5万元。

综上对比分析,综合廊道采用模块化施工经济效益明显,管道模块化施工数量越多,节省的工期及费用越多。

(2)社会效益

综合廊道模块施工工艺应用研究的社会效益主要体现如下几个方面:

有效降低了工人劳动强度和安全风险,充分体现了以人为本的施工理念。

可有效缩短现场管道安装的施工工期,为工期紧张的核电项目解决了一部分工期问题,降低了核电站的建造成本。

将有效提升管道安装工效,对提升公司竞争力具有重要意义。

(3)应用前景

综合廊道管道模块化施工工艺,能很好的改善人工施工强度,同时也有利于促进传统核电建造工程安装方式的转变,提高资源利用率,促进技术结构调整,提升我国核电市场竞争力。

项目实施在于项目成果的直接应用,目前核电站管道安装仍以传统运输和安装方式为主,工艺所研发的运输装备可推广应用至公司其他在建核电项目及涉及管道安装的民品项目项目,可扩大该成果的实际应用范围,充分展现该工艺研究的实际意义所在。

参考文献:

[1]中华人民共和国原化学工业部.工业金属管道设计规范[M].中国计划出版社,2008.