(国家电网上海市电力公司特高压换流站分公司,上海 201413)

摘要:换流变压器在运行时会产生大量热损耗,冷却器对变压器内的绝缘油进行散热以维持变压器的热平衡、保护绝缘材料不受热损坏。冷却器控制系统的工作可靠性对保证换流变压器持续稳定运行至关重要。以±800kV特高压直流输电工程某站一起换流变冷却器全停故障为例,全面分析了ABB换流变冷却器控制系统在冷却器手动投入、全停无报警信号、加热器故障导致冷却器全停等方面存在的隐患因素,并提出对应的现场功能优化措施。这对于采用该型换流变冷却器控制系统的其他特高压直流输电工程,提供了经验借鉴。

关键词:换流变压器;冷却器控制系统;全停故障;功能优化

0 引 言

换流变压器处在交流电与直流电互相变换的核心位置,是高压直流输电系统中重要的设备之一【1】。在换流变压器运行过程中,由于铁芯涡流和绕组电阻等原因会产生大量热损耗,为了保证导体和绝缘介质功能正常,需要在换流变冷却器风扇和潜油泵的作用下冷却变压器绝缘油,以便将变压器内部的温度控制在合理的范围之内。ABB换流变压器冷却器的投退由变压器电子控制(Transformer Electronic Control,以下简称TEC)系统控制,该套系统故障会直接导致换流变冷却器退出运行,将引起变压器油温过高,影响变压器的安全运行及寿命【2】。

本文对TEC系统的组成及功能进行详细介绍,重点对ABB换流变冷却器全停故障的原因进行分析,深入讨论了TEC系统本身存在的缺陷和不足以及在现场采取的功能优化的措施。

1 换流变压器电子控制(TEC)系统介绍

±800kV特高压某换流站由高低端换流变压器28台(含四台备用)均采用ABB技术路线,冷却器采用强迫油循环风冷(OFAF)的运行方式。每台换流变压器有3组冷却器,每组冷却器含4台风扇、1台潜油泵和1台油流指示;每台换流变配置一台TEC装置,每组冷却器的起停由TEC系统控制。

1.1 TEC系统的组成

TEC系统主要由布置在TEC柜及换流变汇控柜内的板卡、电源模块、液晶显示面板、加热器、端子排等组成,见图1。TEC系统最主要的功能是接入换流变的各种温度、套管电流等信号进行热点计算后来控制冷却器组的投切,以保证将变压器油的温度维持在一个相对稳定的状态。同时TEC系统对换流变的各种控制和监测信号(如分接头档位、动作次数,冷却器组投入时间及油色谱在线数据等)进行汇总管理,见表1。TEC系统安装了图形化的人机界面后台,运行维护人员可在后台机上对运行数据实时查看、报警复归及历史数据查询等工作。

图1 TEC系统组成图

部件名称 | 类别 | 作用 |

TC110 | 电源板卡 | 将交流220V转为直流24V,为TEC板卡和液晶屏提供工作电源。 |

TC122 | 处理器板卡 | 通过CAN总线接收换流变油在线气体监测装置通信;与TC180和TC181.1通信;系统运算并通过光缆、转换盒等与上位机通讯。 |

TC130 | 4-20mA模拟量输入板卡 | 接入换流变网侧套管、中性点套管CT电流信号。 |

TC140 | Pt100温度输入板卡 | 接入换流变顶部油温、底部油温信号;接入换流变外阳面传感器、阴面传感器温度信号。 |

TC150 | 数字输入量板卡 | 换流变充电时发出启动一组冷却器信号;接收TC122指令发出启动1、2、3组冷却器的信号。 |

TC160 | 控制盒输出板卡 | 接入换流变有载分接开关档位信号,输出TEC报警信号在TEC显示面板上显示。 |

交直模块 | 220VAC转24DC模块 | 为TEC柜内灯泡和就地控制柜内的TC180和TC181.1板卡提供24V工作电源。 |

TC180 | 马达继电器板卡 | 正常工作时与TC122板卡通信,起停冷却器。当TC180与TEC的通信中断,即RS485中断时,TC180会每隔十秒,一组一组的起动冷却器,直至三组冷却器全部起动。前提是TC180板卡的24V工作电源正常。 |

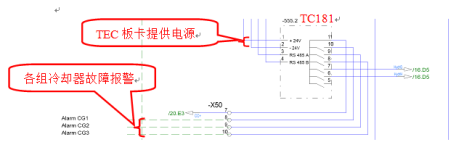

TC181.1 | 告警板卡 | 与TC122板卡通信,将TEC控制的冷却器组的故障信号、换流变油在线气体装置的气体和水分报警信号送至控制室OWS后台机。前提是TEC柜内的24V工作电源正常。 |

表1 TEC系统内部元件信息

由于TEC系统最主要的功能是实现了对换流变压器冷却器风扇、油泵的起停控制,以下着重介绍TEC系统对冷却器的功能控制。

1.2 TEC系统对换流变冷却器控制的功能介绍

换流变冷却器的起停由TEC系统自动控制,TEC系统对每一组冷却器运行计时并进行时间累计。TEC系统启动冷却器时,将自动挑选累积运行时间最少的冷却器;同样当TEC退出冷却器时,将选择退出运行时间最长的冷却器。

图2 TEC系统控制冷却器起动回路图【9】

图2 TEC系统控制冷却器起动回路图【9】

1.2.1 换流变第一组冷却器投入

当换流变充电时,直流DCC800控制系统软件判断换流变网侧电压大于0.7PU,CSI柜内的PS853板卡送出开关量接点信号到TEC系统及冷却器控制回路,TEC下令启动一组冷却器。

1.2.2 冷却器定期启动

当冷却器长时间不工作时,由于冷凝及在风扇电机轴承上的静载荷的作用造成轴承上润滑膜损坏,使电机损伤的可能性大大增加。TEC系统设定每周二中午12点会下令将全部冷却器依次起动,让全部冷却器运行10分钟。

1.2.3 换流变运行时冷却器的常规投退

换流变压器运行时冷却器的常规投退由两个方面因素控制:顶部油温、热点温度。热点温度是根据顶部油温和采集的换流变套管电流、环境温度计算所得。TEC系统主要通过判断顶部油温和热点温度作为来起动冷却器组数的判据,见表2。当换流变顶部油温或热点温度达到设定值时TEC无延时立即启动一组冷却器直至三组冷却器全部启动;当换流变顶部油温(或热点温度)下降2度,则退出对应的冷却器。例如:如果所有冷却器都已启动,当油温降到58℃时,将TEC下令退出一组冷却器;一旦冷却器启动之后,要退出至少要等10分钟之后。

顶部油温(Top oil) | 热点温度(Hot_spot) | TEC下令 |

50℃ | 65℃ | 起动一组冷却器 |

55℃ | 70℃ | 起动两组冷却器 |

60℃ | 75℃ | 起动三组冷却器 |

表2 TEC系统控制冷却器组起停与温度的关系

1.2.4 换流变冷却器油温高全启动

ABB特高压换流变冷却器控制系统中利用单独设置的一块顶部油温表,见图2。当该表计温度达到75℃时油温表接点动作(绕过TEC系统)直接使K16继电器励磁,同时起动三组冷却器;小于65度时退出所有冷却器。顶部油温传感器起动冷却器可以看做是TEC起动冷却器的后备起动方式。

2 换流变冷却器全停故障的实例分析

2.1故障现象

2020年05月07日,换流站运维人员发现极1低端Y/Y A相换流变本体油温温升高,现场检查发现该换流变就地汇控柜内T180、T181.1模块失电,TEC柜内电源全部丢失,冷却器全停,OWS后台无报警信号。

2.2 故障检查及分析

2.2.1 故障检查

TEC电源回路图如图3所示。现场确认TEC柜内电源全部丢失。试合就地汇控柜内FU9空开,FU9空开立即跳开。经检查,TEC柜内TC110电源板卡、加热器、220VAC/24DC模块的220V均来自就地控制柜内的FU9空开。

图3 TEC柜内电源概图

2.2.2 故障分析

电源开关跳开意味着柜内负荷存在绝缘降低甚至短路的情况,通过分段逐级排查,最终确认故障原因为TEC柜内加热器回路L点对地绝缘降低,见图3。将温控器解除后,测量L点对地绝缘,为0Ω。到备用换流变对应TEC柜内进行确认,将温控器解除后,测量L点对地绝缘为90Ω。因此极1低端Y/Y A相换流变TEC柜内加热器绝缘故障,导致TEC上级电源跳开,进而TEC柜内电源全部丢失。即:FU9跳开后导致TEC板卡、交直220VAC/24VDC电源模块都失电, TC180和TC181.1丢失工作电源,最终造成换流变压器冷却器全停故障,且OWS后台无告警事件。

3 换流变TEC系统隐患查找及功能优化

通过故障案例可以知道换流变TEC系统存在导致换流变冷却器停运的隐患,需要深入分析加以优化。主要分为几个方面:一是加热器绝缘降低导致TEC装置柜电源FU9开关跳开,TEC失电导致冷却器全停;二是在冷却器全停后OWS收不到报警信号,不满足有关规程冷却器全停投报警的要求【5-6】;三是TEC系统只设计了在TEC界面上进行手动起停冷却器的功能按钮,一旦TEC装置失电后按照常规手段无法手动起停换流变冷却器。

3.1 优化加热器回路

3.1.1情况介绍

由图3可知TEC板卡工作电源、TEC柜内加热器电源、TC180/TC181共用FU9空开。当换流变就地控制柜内空开FU9跳开时,会导致TEC柜内所有板卡、加热器、交直220VAC/24VDC模块均失电。交直220VAC/24VDC模块电源的丢失会导致就地控制柜内TC180及TC181.1模块失电,造成冷却器全停故障。

3.1.2功能优化措施

参考工程实践经验,如换流变就地汇控柜内和换流变分接开关驱动机构柜内的加热器、照明回路都使用单独的空开。在TEC柜内的加热器回路里加装空开FU,见图4。新增加的空开FU与加热器相匹配,并且与FU9进行逐级配合。当加热器回路发生故障时,首先跳开空开FU,而不会再跳开TEC装置总电源FU9,即加热器故障不会影响整个TEC柜内设备的正常工作。

图4 TEC柜内电源接线概图(优化后)

3.2 优化冷却器全停报警信号

3.2.1情况介绍

正常情况下换流变汇控柜内TC180继电器板卡收到TEC柜内处理器板卡TC122的指令逐级启动三组冷却器;若受到启动命令的冷却器有风机、潜油泵、油流继电器故障(包含未启动)时将信号反馈至换流变汇控柜内告警板卡TC181.1,由TC181.1将单组或三组冷却器的报警信号传送至TEC后台,并向OWS发送一个总的TEC报警信号。但是当任何原因下造成TC180和TC181.1的24V工作电源丢失时,例如220VAC~24V DC模块故障或者220VAC~24V DC模块的上级电源220V工作电源丢失(如本文第2部分案例中所述),由于TC181.1报警板卡的节点为常开接点,即使冷却器全停的极端条件下也不再会向OWS后台发出报警。

换流变冷却器全停会使换流变绝缘油温度升高,若运行人员没有及时发现该相换流变的油温变化情况、没有及时了解到现场冷却器全停的故障,只能依靠单独设置的温度表作为后备控制在换流变顶部油温升高为75℃时启动三组冷却器,但是换流变长时间过热会直接影响换流变材料的绝缘和换流变的使用寿命,因此冷却器全停故障发生时尽早发现很有必要。

图5 TC181.1冷却器报警发出回路

3.2.2功能优化措施

运维人员通过仔细研究ABB换流变冷却器控制回路及现场情况后,自行设计施工了全停回路的报警信号远传回路,弥补了工程设计不足,通过后期实践起到了良好的效果。

具体的二次回路改动为:换流变共三大组冷却器,在每组冷却器上的其中一个继电器并联一组辅助接点CA5-10,当该冷却器因故障停运时,该辅助接点CA5-10闭合,然后三组辅助接点串联,最后并联在“TEC general alarm”报警信号出口;当三组冷却器全停时,三组辅助接点闭合,回路接通,发出该换流变“TEC general alarm”报警信号。该报警回路对TEC报警回路加以补充,当TEC失电报警信号不能发出时仍可以及时将冷却器全停信号发出,给后续的故障检查及冷却器全停采取应对措施留下充裕时间。

![C:\Users\Administrator\AppData\Roaming\Tencent\Users\114460623\QQ\WinTemp\RichOle\PMQI_U{GY)Y~TH83(HWO[]2.png](/convert/2024-02-21/word_170847790953985156.006.png)

图6 ABB换流变冷却器全停报警信号(优化后)

Fig.5 Layout of TEC System

3.3 增加冷却器手动起动功能

3.3.1情况介绍

换流变充电时,投入一组冷却器,其后TEC根据换流变油温、绕组温度、环境温度投退剩余两组冷却器。TEC系统在后台界面上设置手动起停按钮可对未投入的冷却器进行起停控制,但当TEC断电故障发生后冷却器全停,无法进入TEC后台即也不能手动起停冷却器,只有等到顶部油温表达到定值接点动作直接起动三组冷却器,此时换流变温度已经比较高,接近换流变顶部油温保护报警值,不利于现场故障处理。此外如果TEC故障需要检修,为了不影响换流变冷却器正常运行,需要在换流变就地汇控柜短接二次相关端子,也存在一定风险。

3.3.2功能优化措施

在换流变冷却器控制回路增加小空开,从而实现在就地手动控制换流变冷却器投退,见图7。现场试验该功能正常,与TEC功能互不影响。

图7 TEC柜内电源概图

4 结论

TEC装置的工作性能直接影响换流变是否正常工作,本文在以特高压某站ABB换流变TEC装置进行介绍的基础上,结合故障实例及深度隐患排查分析的结果,对TEC装置功能进行了一系列优化,优化措施结合生产实际,优化工作量小但效果显著。TEC系统在实施了功能优化的措施后装置稳定性得到了提升,同时也满足了相关规程的要求,能较好的保证换流变压器正常稳定运行。

由于ABB换流变在向上(四川—上海)、宁东(宁东—山东)、德宝(德阳-宝鸡)、锦苏(锦屏-苏州)等直流输电工程均有应用,希望对这些工程的换流变冷却器的日常运行维护工作能提供借鉴作用。

参考文献:

【1】赵畹君.高压直流输电工程技术.中国电力出版社,2004.

【2】陈敢峰. 变压器检修.中国水利水电出版社,2004.

【3】崔吉峰. 变压器设备/高压直流输电岗位培训教材.中国电力出版社,2009.

【4】王晓希. 一次设备/特高压直流换流站岗位培训教材.中国电力出版社,2012.09.

【5】国家电网公司.十八项电网重大反事故措施(修订版)辅导教材.中国电力出版社,2012.10.

【6】国家电网公司.防止直流换流站单双极强迫停运二十一项反事故措施.中国电力出版社,2012.11.

【7】肖磊磊,林永宏,查光年.换流变压器冷却系统电源切换回路分析.南方电网技术.2012,Vol.6,NO.2:

【8】李跃婷.奉贤换流站换流变压器直流饱和保护分析.南方电网技术.2012,Vol.6,NO.6:44-48

【9】ABB Power Transformers .Xiangjiaba-Shangai UVDC Transmission Project: Fengxian Converter Transformer Maintenance Manual ,2009.

作者简介:

吕金伟(1983- ),男,高级工程师,本科,从事高压直流输电系统换流站运行维护工作。