中铁十局集团第五工程有限公司 江苏省苏州市 215000

摘要: 由于小断面长距离引水隧洞在施工过程中受空间限制,存在开挖支护和衬砌平行难的情况,提出工程实例,小断面引水隧洞按先开挖和初支,到隧洞开挖贯通后再进行混凝土衬砌的施工工序,根据具体工况研究并投入相应的新型设备加快施工进度,实现最终的工程安全、进度目标。

关键词:小断面;长距离;引水隧洞;施工技术

0引言

滇中引水工程红河段施工1标2标段具有线路长,管理跨度大的问题;隧洞占比大,断面小;长隧洞多,单工作面施工段长;地质条件复杂,存在较高施工安全风险等特点。本工程隧洞施工所占比重大,明建筑物工程施工所占比重小。主洞隧洞有7座,长度共计44.257km,占线路总长的98%。隧洞工程施工是本段线路施工的重点。输水隧洞为圆拱直墙形,开挖断面尺寸为3.5m×4.4m~4.0m×4.90m(宽×高),衬砌后净断面尺寸为3.00m×3.90m(宽×高)。施工采用钻孔爆破法开挖,设计轮廓线采用光面爆破技术,先挖后衬,以实现小断面长距离引水隧洞施工。

1施工工程特点

1.1线路长,管理跨度大

红河段1标2标分段全长45km,其中隧洞主洞7座、渡槽4座、倒虹吸1座、暗涵1座,便道长度近200km,线路长,工作内容多,管理跨度大。

1.2隧洞占比大,断面小

本分段隧洞工程施工所占比重大,明建筑物工程施工所占比重小。隧洞主洞有7座44.257km,占线路总长的98%。输水隧洞开挖净断面面积为18.52m²,按洞室断面面积分类属于小断面隧洞。

1.3长隧洞多,单工作面施工段长

本分段长隧洞多,长隧洞施工是本段线路工程施工的难点。隧洞长度大于10km的有2条,分别为小路南2#隧洞14.089km、龙树隧洞10.648km;5km~10km的有2条,分别为鸡米冲隧洞6.392km、龙尾隧洞6.678km;长度小于5km的3条,乌兄隧洞长1.381km、小路南1#隧洞1.54km、羊街隧洞长3.526km。鸡米冲隧洞共布置2条支洞,乌兄隧洞从隧洞进出口施工、小路南1#隧洞从隧洞进出口施工、小路南2#隧洞共布置3条支洞,龙尾隧洞共布置1条支洞,羊街隧洞从隧洞进出口施工,龙树隧洞共布置有3条支洞。单工作面施工段长度(支洞+主洞)大于3km的有1个(小路南4#支洞上游单工作面施工段长度3420m),2km~3km的有15个,2km以下的有12个。

1.4隧洞地质条件复杂,施工安全风险高

隧洞所处位置地质条件复杂,有浅埋围岩、软岩变形、煤系地层有毒有害气体等不良地质段(鸡米冲隧洞、小路南隧洞、羊街隧洞、龙树隧洞位于岩溶段,长约6.552km,地下水位以下岩溶段隧洞施工中存在涌水等工程地质问题;龙树隧洞约0.451km穿越可能会产生有毒有害气体煤系地层)施工安全风险高。

1.5长、大坡度支洞多,施工功效低

本分段共有4处底坡大于8%、长度大于500m的平支洞,主支洞施工时,均采用无轨运输方式。其中鸡米冲隧洞2#支洞底坡8.51%,长792.013m;小路南2#隧洞3#支洞底坡8.97%,长1460m;小路南2#隧洞4#支洞底坡8.23%,长945m;龙树隧洞3#支洞底坡8.62%,长754.396m;支洞长、纵坡大,运输效率低、安全风险大。

本分段共有1处斜井支洞,为小路南2#隧洞2#支洞,底坡39.28%,斜坡段长503m,支洞施工时采用有轨运输方式,主洞采用无轨运输方式。

综合上述施工中存在的问题,为进一步提高施工的安全性,本文采用实证的方式,提出小断面长距离引水隧洞施工技术与分析。

2实论小断面长距离引水隧洞施工技术

2.1洞身开挖支护

结合小断面长距离引水隧洞施工项目工程实际, 洞身开挖支护过程中的斜井支洞以单线单轨的方式运行,斜井主洞采用无轨运输,其余平支洞及主洞均采用无轨运输。斜井支洞提升系统主要由洞口提升机、洞口卸渣设施、运渣矿车、轨道系统、安全设施和井底转渣槽(含渣仓)等部分组成。混凝土(含水泥浆)采取6m³轨行式混凝土罐车由斜井支洞口运输至主支交接附近;其他料具(如钢筋、钢架、钢管等)则利用侧卸式矿车空车下行时运输进洞,不再另设运输系统。

下穿石油管道的鸡米冲隧洞上游段使用徐工集团生产的EBZ260型悬臂掘进机开挖,对比传统钻爆法在对软弱围岩的扰动、超欠挖控制、掘进的进度方面有明显优势。

在本次施工中,充分发挥机械施工高效率的特点,做到施工、保养统筹兼顾,关键控制性工程必须采用小型机械设备的优势,以确保关键线路上各项目的工期,从而确保合同工期。

积极应用现代化信息管理技术,例如针对运输车辆安装机械指挥官,可在后台监控运输车辆的运输轨迹及油品消耗情况,同时保障了设备运行安全。加强对机械设备管、用、养、修的动态管理,建立设备台账和技术档案,建立检测、大修、维修、配件库存、人员培训等信息库,提高机械设备信息化管理水平。

2.2光面爆破

在小断面长距离引水隧洞施工中,需要根据本工程隧洞围岩地质条件进行周边眼抵抗线参数设计,并根据每次钻孔情况和爆破效果及时进行钻爆参数的修正[1]。结合以往针对周边眼抵抗线的相关研究中,本文基于周边眼抵抗线选取2个主要爆破参数,分别为:抵抗线以及周边眼间距。针对钻孔直径的参数的设计和调整,采用YT28手风钻,钻孔直径D=42mm。按每孔装药条件(巴隆公式)设抵抗线的表达式为![]() ,可得公式(1)。

,可得公式(1)。

(1)

(1)

公式(1)中,![]() 指的是炮孔直径,单位为dm;

指的是炮孔直径,单位为dm;![]() 指的是装药密度,单位为g/mL;

指的是装药密度,单位为g/mL;![]() 指的是装药系数;

指的是装药系数;![]() 指的是单位炸药消耗量,单位为kg/m3;

指的是单位炸药消耗量,单位为kg/m3;![]() 指的是炮孔密集系数。通过公式(1),得出抵抗线。结合隧洞地质条件,将具体的参数代入公式(1),得出光面爆破效果最佳参数,炮眼布置参数,如表1所示。

指的是炮孔密集系数。通过公式(1),得出抵抗线。结合隧洞地质条件,将具体的参数代入公式(1),得出光面爆破效果最佳参数,炮眼布置参数,如表1所示。

表1炮眼布置参数表

间距/围岩类别 | Ⅲ类 | Ⅳ类 | Ⅴ类 |

E(周边眼) | 50cm | 45cm | 40cm |

W(周边眼抵抗线) | 60~75cm | 50~65cm | 45~60cm |

(内圈眼) | 80cm | 70cm | 60cm |

结合表2所示,在完成周边眼抵抗线参数设计后,选择光面爆破所需炸药。针对本文课题的研究,可直接选择乳化炸药作为催化试剂,即在爆破过程中,将具备氧化类试剂作为乳化试剂,使分布均匀的气孔块形成连续介质,从而使其在爆破过程中形成一种乳化的胶状物质。在选择乳化炸药的基础上,本文分析其装药结构,进一步保证光面爆破效果。本文采用间隔装药结构,间隔装药结构对装药间隔距离的精度具有很高的要求,装药间隔距离一旦设定的过宽或过窄都会影响间隔装药效果,降低生产效率。一旦装药间隔距离过宽,装药高度必然会随之加大,堵塞段长度变短,导致容易产生冲炮。为此,技术组进行多次实验,发现孔内上、下段药量比例为3∶7时,爆破效果最好。装药时应从下往上顺序往每个炮孔装药,同时每个炮孔装入一发起爆弹。间隔装药结构示意图,如图1所示。

图1间隔装药结构示意图

按照图1所示,在完成装药的基础上,需要选用填塞料针对炮孔中存在的缝隙进行填塞,保证炮眼装药完毕后间隔段的填充率。除此之外,还需要采用胶布,绑扎导爆管尾端合并后与另外一发引爆导爆管金属端的连接处,提高间隔装药结构的稳定性。本文以光面爆破为例,此处岩性为硬岩,使用成品乳化炸药,预裂孔由上至下共分三段装药,底部采用炸药自重沉底方式,上、中部使用编织袋及指定长度绳索捆绑将炸药悬空固定。预裂区逐孔起爆,孔外使用三段延期管连接,主炮区斜切小药量起爆,同一排炮孔实现孔间微差,且预裂区先于主炮区起爆。

2.3机械开挖

下穿石油管道洞段以Ⅴ类、Ⅳ类围岩为主,使用徐工集团生产的EBZ260型悬臂掘进机开挖。该型号设备最大切割范围为6.03×5.06m(30.5m2),机身重量85t,机身长度为20m,机身宽度为2.7m,机身高度2m,其中铲板宽度为3m、3.2m、3.6m,二运长度7.5m,切割岩层抗压强度≤90Mpa,行走速度6m/min,总功率447KW,电压1140V。经过施工分析,单循环施工时间能减少至12~16小时,如表2所示。

表2工序循环时间表

工序 | Ⅳ类进尺2米 | Ⅴ类进尺1米 | |

掘进、出渣 | 5h | 2.5h | |

拱架安装 | 3.5h | 3h | |

超前/系统锚杆 | 3h | 4.5h | |

喷射混凝土 | 4h | 3h | |

合计 | 15.5h | 13h | |

对比普通钻爆法施工,具有扰动较小,超欠挖控制较好、掌子面相对稳定等优点,施工安全更有保障。

2.4锚杆支护

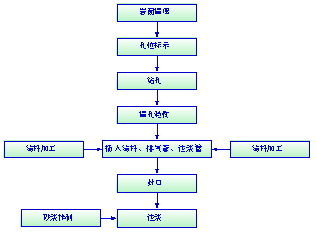

本分段工程隧洞锚杆主要采用砂浆锚杆。砂浆锚杆选用HRB400φ25mm钢筋,按设计要求自行加工注浆原材料水泥、水、砂、外加剂符合设计及规范要求[2]。砂浆锚杆施工工艺流程见图2。

图2砂浆锚杆施工工艺流程

图2砂浆锚杆施工工艺流程

锚杆制作、安放、注浆、质量检查和验收需符合设计及规范要求。

2.5隧洞二次衬砌施工

本分段隧洞工程衬砌形式共有5种,均采用标准圆拱直墙型断面,其中隧洞截面尺寸均为3×3.9m,C30钢筋混凝土全断面衬砌[3]。不同围岩类别衬砌厚度类型及参数具体见表3。

表3隧洞衬砌结构设计表

围岩类别及特征 | 衬砌断面类型 | 衬砌厚度(m) | 结构形式 | 备注 | ||

底板 | 墙身 | 拱部 | ||||

Ⅲ1 | D3型 | 0.25 | 0.25 | 无 | 钢筋 混凝土 | |

Ⅲ2 | D1型 | 0.4 | 0.4 | 0.4 | 钢筋 混凝土 | |

Ⅳ | D1型 | 0.4 | 0.4 | 0.4 | 钢筋 混凝土 | |

Ⅴ | D1型 | 0.4 | 0.4 | 0.4 | 钢筋 混凝土 | Ⅴ类围岩一般段 |

Ⅴ | D2 | 0.4 | 0.4 | 0.4 | 钢筋 混凝土 | Ⅴ类围岩固结注浆洞段 |

堵水限排段 | D5 | 0.5 | 0.5 | 0.5 | 钢筋 混凝土 | 堵水限排段 |

断层带洞段 | D6 | 0.5 | 0.5 | 0.5 | 钢筋 混凝土 | 断层带洞段 |

隧洞采用先开挖、后衬砌的施工工序。衬砌钢筋预制后在作业面绑扎,衬砌混凝土由混凝土拌和站集中拌制,受洞内空间限制,由6m³~10m³混凝土罐车运输至浇筑面附近,泵送入仓。其他料具(如钢筋等)由随车吊运输至洞口,手推车或装载机运输进洞。

为加快工序转换,提高衬砌施工进度,经过实践验证,采取以下方式可满足二衬月进尺达到15~20模(12m/模)。

①在隧洞单个工作面开挖贯通后清理基底通长浇筑垫层混凝土至底板底标高;

②垫层浇筑完成后在二衬施工起点处先浇筑4仓底板,二衬钢模台车行走至掌子面,同步施工边顶拱洞身衬砌及底板衬砌

③底板衬砌距边顶拱衬砌距离保持在4模(48米)。

3小断面长距离引水隧洞施工技术分析

在完成小断面长距离引水隧洞施工技术设计的基础上,针对其在使用中的注意事项展开分析[4]。需要加强施工组织管理工作,采取平行、流水、平衡的作业方法,超前谋划,积极运作。施工准备期抓“两短一快”即进场时间短、准备时间短、尽快形成生产能力,根据发包人提供的进场道路具备通行条件时间及现场调查情况,充分利用现有道路条件积极组织进场施工[5]。成立专业化施工队伍,加快各工序的施工进度,减少工序施工时间,加快工序循环,提高工作效率,加快施工进度指标。施工组织按照“重点先行、分段展开,均衡生产,有序推进”的原则,分段组织平行施工,确保按期完工。根据施工组织安排,合理配置施工机械数量、型号,建立施工机械管理制度、岗位责任制及各种机械操作规程,确保机械处于最佳的运行状态,使现场的机械得到充分的利用。

施工期软岩洞段底板受水浸泡、机械碾压后极易发生软化变形,经扰动后产生大量泥浆,影响隧洞施工,造成底板超挖,严重洞段可导致钢拱架变形失稳等。为保证未衬软岩洞段施工期安全,需进行底板硬化处理,可在二衬底板结构外浇筑20cm厚C20混凝土垫层。

4结束语

本文选用实例为滇中引水红河段1标2标引水隧洞,通过对其提出相应的施工技术分析,进一步解决其在施工过程中容易出现的各类问题。在实施具体施工过程中,必须充分结合现场的实际情况,本文采用光面爆破技术、砂浆锚杆、二次衬砌混凝土,共同实现小断面长距离引水隧洞施工,进而保证施工的顺利进行。但本次研究仍然存在不足之处有待补充,主要表现为机械化施工程度不足,希望在施工过程中可以针对引水隧洞小断面机械施工体系,发挥机械挖、装、运等创新智能化作业以及机械集成一体化配套方式加以研究以补足。

参考文献

[1]熊红文. 小断面长距离引水隧洞施工技术[J]. 中国科技投资, 2019, 01 (20):29-30. .

[2]许坚. 小断面长隧洞开挖施工技术[J]. 大众科技, 2020, 22 (03):27-28+35.

[3]潘飞. 长距离引水隧洞施工工艺及管理分析[J]. 工程技术研究, 2019, 4 (09):170+194.

[4]黄蓉蓉, 杜功宝. 长距离引水隧洞TBM施工方案设计[J]. 山西建筑, 2020, 46(04):133-134.

[5]杜泽快, 刘洪亮. 引大济湟长距离引水隧洞安全监测设计研究[J]. 人民黄河, 2020, 42(05):116-120.