中铁一局集团新运工程有限公司 712000

摘 要 朔黄铁路是我国西煤东运的第二大通道,连续6年煤炭年运量超过3亿吨,承担着我国能源保供重要使命。日均货物运量保持在108万吨以上,刷新2万吨重载列车月度开行、单日煤炭运量、单月运量等运输指标纪录19项次。随着下行线反向运输任务逐年递增,大轴重重载机车的逐步推行,管内轨枕裂纹、挡肩破损存在较大安全隐患。为提升下行线设备质量,增强线路设备荷载能力,对管内轨枕进行大修更换。以往更换轨枕采用人工更换,存在劳动强度大,曲线地段半径小、超高大,人工更换轨枕易抬高轨道高度,作业效率低等弊端。通过换枕机更换轨枕,机械化程度高,减少劳动强度、作业安全效率高、提高施工质量。同时积极践行“少人则安、无人则安”以及“机械化换人、自动化减人、智能化无人”理念,探索“卸换收”机械一体化作业模式。消除以往大修换枕路基摆放旧轨枕安全隐患大,人工回填道砟劳动强度大,提升施工作业安全效率。本文即是阐述重载铁路换枕机更换轨枕“卸换收”机械一体化作业施工工艺及安全卡控措施,供类似工程参考。

关键词卸换收 机械一体化 更换轨枕 施工工艺 安全卡控

1工程概括

朔黄铁路定州东至肃宁北区间下行线K342+084~K402+375,换枕施工全长54.972km,更换Ⅲa型轨枕91672根。线路途经定州东站、安国站、博野站、蠡县站,四站四区间。

2工艺特点

非天窗点轨枕通过铁路运输卸至安国货场进行锚固作业,利用非天窗点装至平板车上。天窗点同时封锁上下行线路,需接触网停电,机车牵引载有换枕机及轨枕的平板车跟随最后一趟列车进入上行线,捣固车组跟随最后一趟列车进入下行线。接触网停电后换枕机自行下平板车运行至下行线进行“卸换收一体化”作业,待换枕结束后所有换枕机上平板车,换枕机及回收的旧枕加固完毕后返回就近车站,下行线使用2台捣固车及1台稳定车进行捣固、稳定作业,施工完毕捣固车、稳定车返回就近车站后,检查线路质量达标和电务测试合格后,申请开通线路。

采用施工车组(机车+平板车+机车)配合,轨枕更换后可以及时将旧轨枕等旧料全部回收,保证了线路运营安全。施工中扒砟、抽换轨枕、回填道砟、回收旧枕、道床整形均采用换枕机完成,减少劳动力,降低了劳动强度,实现轨枕更换“卸换收一体化”作业。

3施工流程

3.1施工准备

3.1.1施工前准备

①进行现场施工调查,核对施工图纸。

②与设备管理单位现场踏勘,明确线路施工条件与影响范围。

③编制专项施工方案,经监理、建设单位审批后报设备管理单位备案后施工。

④根据工期安排和材料供应情况,上报施工月计划、施工日计划。

⑤施工前组织进行危险源辨识,对作业人员进行安全技术交底。

⑥进行四大员培训取证,并配齐防护用品。

⑦参加施工“五会”,落实相关会议要求。

3.1.2现场准备

①换枕地段钢轨轨腰根据设计轨枕间距利用自动打点机进行新换轨枕位置打点。

②拆除曲线地段轨距拉杆、地锚拉杆。

③测量线间距、测量轨面标高。

④与电务工队人员现场确认调谐区、扼流箱位置的过轨电缆,采用人工开挖纵横十字沟的方法探挖并在轨枕面上标识电缆走向及深度。

⑤调查电容、各种引接线型号数量。

⑥利用机车配合散料作业,新扣配件倒运至下行线散料至路肩一侧。

⑦对既有信号机、接触网杆等设备张贴反光条。

⑧轨枕螺旋道钉在货场锚固,并安装螺母。

3.2封锁区间

天窗点同时封锁上下行线,需接触网停电,调度命令下达后,由驻站联络员向施工负责人传达调度命令,施工负责人复诵无误后,安排防护员迅速到达防护地点设置停车牌等,待防护设置好后下达施工命令,组织作业人员有序上道,开始施工作业。

3.3换枕机下平板车

待接触网停电挂好接地线后,机车对位换枕机自行从平板车下爬梯运行至换枕地段,下平板车时道心铺设胶皮垫,防止换枕机支撑损坏枕木,换枕机下道位置处避开上、下行线既有电容、电缆、接触网杆等,防止损坏既有设备。换枕机运行时机械臂回收至运行状态,保持在本线中线位置,每台换枕机间隔15m以上的安全距离,在曲线上运行时速度不超过10km/h,桥梁地段运行速度不超过5km/h。

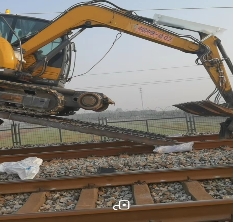

图1换枕机在平板车 图2换枕机下平板车

3.4拆除扣件

人工使用手持式电扳手将换枕起点开始前10根轨枕扣件拆除,后续轨枕按照“拆5留1”的原则进行扣件拆除,防止换枕机掉道。旧扣件回收至袋子,新扣件成段摆至轨枕两侧,便于新枕更换后扣件安装。

图3拆除扣件 图4取出橡胶垫板

3.5抽出旧枕

用换枕机道砟挖铲将换枕起点第1、第2根旧轨枕间道砟向后扒出再将道砟挖铲收起,改为轨枕夹钳作业,用轨枕夹钳夹持旧轨枕前后反复移动,使旧轨枕螺栓低于钢轨底面,再反复将旧轨枕进行左右移动,将旧轨枕从两线间或路肩抽出,抽出后将旧轨枕直接装平板车。换枕机开口处避开既有设备或接触网杆。抽出前4根轨枕后用道砟挖铲向后扒出空档中剩余道砟,拨移第5根轨枕确保抽出轨枕后空档距离大于1根轨枕的长度。从第5根轨枕开始,换枕机夹钳夹持旧轨枕向后移动至空档处使轨枕螺栓低于钢轨底面,将旧轨枕旋转90度与钢轨平行从轨道中间取出装至上行线平板车上。

图5 扒第一根枕道砟 图6 反复移动抽旧枕

图5扒第一根枕道砟 图6反复移动抽旧枕

3.6卸枕、安装新轨枕

将平板车上新轨枕用换枕机夹钳夹持,将新轨枕从抽出的4根轨枕空档顺线路方向放入,使轨枕螺栓低于钢轨底面并旋转90度,将轨枕对位至轨腰上的红油漆点上。

图7卸新轨枕 图8安装新轨枕

3.7安装扣件

按照轨腰上的红油漆点,细调轨枕位置,方正轨枕。人工利用手持电扳手松下螺母,安装扣配件并带上螺母,换枕机夹持轨枕向下稍微移动空出轨底与承轨槽间隙放入橡胶垫板,橡胶垫板放入后换枕机夹持轨枕向上紧贴轨底,人工用手持式电动螺栓扳手紧固螺栓,螺栓紧固后换枕机松开夹钳。

图9 安装扣件 图10 紧固扣件

Ⅲa型轨枕弹条II型扣件安装对照表

钢轨型号 | 轨枕类型 | 轨距(mm) | 左股钢轨 | 右股钢轨 | ||||||

外侧 | 内侧 | 内侧 | 外侧 | |||||||

挡板座 | 轨距挡板 | 轨距挡板 | 挡板座 | 挡板座 | 轨距挡板 | 轨距挡板 | 挡板座 | |||

60 | Ⅲ | 1435 | 4 | 6 | 10 | 2 | 2 | 10 | 6 | 4 |

3.8回填道砟

待新枕全部穿入后,利用换枕机对道砟不均匀地段匀砟,人工辅助换枕机用铁叉将道砟回填到轨枕盒内,确保大机捣固顺利进行,最后将轨枕面和钢轨上尘土清扫干净。第一台大机捣固前及时将道砟回填到位,确保轨枕盒内道砟饱满,第一台大机过后及时回填道砟,确保第二台大机捣固质量。第二台大机捣固完毕后,收工时轨枕盒内保证道砟饱满,砟肩宽度不小于45cm,堆高为15cm,确保下一个天窗点大机复捣质量。

3.9旧料回收

机车牵引平板车在上行线对位,旧轨枕利用换枕机在下行线回收至平板车上,旧扣件人工装袋回收至平板车上,回收旧轨枕进行装载加固,运输至货场卸车。

3.10复紧扣件

更换轨枕地段人工清理扣件上道砟,采用内燃扳手将扣件复紧,防止扣件扭力不足,导致线路捣固时出现轨枕间距发生变化,确保扭力达标。

3.11大机捣固

换枕后由换枕机回填道砟,使用2台捣固车、1台稳定车进行捣固、稳定作业,捣固车进入换枕地段前,负责人检查线路水平、轨距等,确保满足捣固车进入条件。采用大机“两捣一稳”作业,第一遍不得少于两镐,第二遍不得少于一稿,紧邻下一天窗点采用大机复捣两遍,每遍不少于一镐。

3.12检查开通,设置限速

施工结束后,由施工负责人组织设备管理单位、监理等对施工地段进行检查验收,验收时质量标准按照轨枕间距误差不大于20mm,静态轨距偏差不超过+6mm、-2mm,水平、高低不超过4mm,轨向(直线)不超过4mm,三角坑偏差不超过4mm,并签认开通确认单。同时防护员设置限速牌,施工负责人通知驻站联络员销记,开通线路。线路开通后第一列限速35km/h,第二列限速45km/h,自第三列起限速60km/h不少于24小时,其后恢复常速。

4各工序安全卡控措施

4.1施工准备

①施工前一天项目部召开天窗点前施工布置会,对所有人员进行安全、技术交底,落实车站施工预备会相关要求,将安全注意事项及要求落实到每一个施工作业人员。

②驻站联络员提前一小时到达行车室,完成登记,经车站值班员核实签认,驻站联络员要掌握现场施工情况。

③天窗点前所有施工人员提前一小时在指定上道口护网外进行班前安全讲话、技术交底,清点人员、工机具。

④施工人员按岗位穿戴防护服及佩戴安全帽,设置防护,配齐防护用品,四大员及作业人员、换枕机操作人员持证上岗。

⑤验明无电且地线接挂完毕后,施工负责人通知换枕机下平板车,方准开工作业。

⑥换枕机四周贴反光贴,安装警示灯,安装倒车影像,提示作业人员不要靠近,避免造成人身伤害。

⑦在换枕机机臂上安装限位装置,上平板车前换枕机盯控人员进行检查,确保限位装置完好,更换轨枕作业时与接触网保持安全距离,防止挂碰接触网。

⑧换枕机履带必须将橡胶块安装齐全,保证换枕机在钢轨上行走时不会划伤钢轨,每次施工后对履带橡胶块进行检查,对于破损的及时进行更换。

⑨挂地线人员攀登接触网杆时手把牢靠、脚踏稳准,高空作业人员要扎好安全带,并不得高空掉物、不得抛掷工具、料具。

⑩作业结束,施工负责人检查人员机具全部撤至安全地带,地线全部拆除,确认具备送电、行车条件后,方可通知驻站联络员消令,并不得晚消令。

4.2更换轨枕施工:

①驻站联络员接到调度命令后立即通知现场负责人,由主体配合单位确认后施工负责人下达命令。

②换枕机进行统一编号,安排一机一人盯控防护,防护员与操作人员必须联系畅通,操作人员听到指令后鸣笛回应,确保施工安全。

③换枕机上下平板车时避开接触网杆、拉线、信号机、扼流箱、电容等既有设备,禁止抓勾钢轨,防止线路发生变动,每台换枕机作业保持15m左右的安全距离,避免发生相互碰撞。

④换枕机作业时一机一人盯控防护随时注意换枕机附近的既有设备,换枕机与既有设备保持安全距离,对不能拆除的既有设备重点进行防护,防止损坏既有设备。

⑤更换轨枕时,换枕机将轨枕夹稳夹牢,防止掉落砸伤钢轨,更换轨枕禁止垫撬。

⑥换轨枕时,换枕机动车前必须鸣笛,现场防护员吹喇叭及时提醒地面配合施工人员及其他人员,换枕机机械臂下方不得站人,人员禁止在换枕机作业半径范围内走动,严格执行“人动机不动、机动人不动”。

⑦工机具严格执行实名制管理,工具随身携带,施工完成后检查施工现场有无遗留料具,确保无侵限。

⑧施工作业中要加强区间信号机、电容、过轨电缆的防护,加强与电务工队联系,影响施工的电容及引接线拆除,捣固作业完成后原位进行更换安装,开通前经电务配合人员测试电压。

4.3大机捣固及稳定作业:

①车组运行前,司机应对本车的制动系统、液压系统、镐头、油位等有关部位进行全面检查,并应试风试闸,确认正常后方可运行。

②捣固车作业前应按起拨道量表将起拨道资料标注于轨枕面上。捣固车组作业中,数据输入要正确,下镐位置要准确,避免镐头挤碰轨枕或钢轨。

③捣固车组作业时,前后作业人员与捣固车组保持5m以上安全距离,第一台捣固车与稳定车与第二台捣固车之间各保持10m以上的安全距离,捣固后线路状况不良地段,及时安排人工利用单头捣固机进行维修保养,确保线路开通及提速安全。

④起道量一次不宜大于50mm,拨道量一次不宜超过50mm。每次起、拨、捣固道作业后轨枕头外侧应有一定数量的道砟,保证线路的稳定性。

⑤枕下道砟厚度不足150mm时,不得进行捣固作业。

⑥曲线外轨超高较大时应采用递减法分2~3次给定,并应在缓和曲线全长范围内均匀递减。

⑦路基与桥梁连接地段30m范围及拢口地段应加强捣固。

⑧捣固作业结束前,在作业终点划上标记,并以此开始按不大于2‰的坡度递减顺坡。一般不在圆曲线上顺坡,严禁在缓和曲线上顺坡结束作业。

4.4旧枕回收及加固:

①旧枕回收装车时换枕机盯控人员严格盯控,确保夹牢夹稳后方可装车。

②回收时避开既有设备2米以上安全距离。杜绝夹持旧枕在既有设备上面旋转或停留。

③旧枕平板车装车后,用夹钳将轨枕堆码整齐,运输人员确认后方可发车。

④上下层间铺放纵隔木2行,全车统一铺放在承轨槽内侧或外挡肩上,要求隔木规格尺寸一致,两侧隔木铺放位置对称,层间上下对齐,纵隔木铺垫长度不小于该层货物的装载长度。

⑤用8号镀锌铁丝2股将上层两端各根轨枕捆绑,再将上层最外侧1根与下层轨枕捆绑,并绞紧。

4.5换枕机加固:

①换枕机门窗紧锁,制动装置全部制动。

②加固材料与车辆棱角接触处采用防磨措施。

③每辆平板车沿车辆纵中心线顺装2台换枕机,两侧距车辆边缘相等,间距不小于100mm,均衡对称。每台换枕机装载平板车转向架上方,货物重心位于转向架上方纵、横中心线的交叉点上。

④2台换枕机夹钳放置于平板车横向中心位置处。

⑤每台换枕机每侧履带前后两端下放置一块三角木进行支挡。

⑦每台换枕机底盘中心位置两侧采用钢链条拉迁八字形,捆绑在平板车支柱槽上,支柱槽上采用羊角抓钩与钢链条连接拉紧。

4.6施工车组:

①所有参加施工作业车辆的司乘人员必须参加点前布置会,熟知当天作业内容,区间分解、连挂地点,每车作业范围。

②车组分解后,两车加装简易制动阀后按照作业分工进行天窗作业。

③施工车组对位时,必须由施工负责人下达命令后进行对位,两线间作业人员及时避让,严禁随意走动。

④作业中施工车组动车前要“三确认”。一确认所有换枕机机臂回转至下行道心位置,二确认人员机具不侵入机车车辆限界,三确认车上人员坐稳、扶牢。

⑤作业完毕后,被挂车辆要停留指定连挂地点,有专人手持信号旗(灯)负责指挥,严格执行作业标准,并做好防护(由副司机负责)加强联系,运行车辆要严控车速,以5km/h速度接近被挂车辆,并在被挂车辆10米外一度停车,由被挂车辆调车员调整钩位,指挥连挂,严禁寻找联挂车组,车组连挂时必须空车挂重车,下坡道车辆连挂上坡道车辆。

⑥车组连挂完毕后,必须进行试拉、试风、确认车列一切完好后方准动车。

5结语

重载铁路天窗点采用换枕机进行“换卸收”一体化作业更换轨枕施工,换枕机可直接完成卸枕、扒砟、更换轨枕、回填道砟、整理道床、回收旧枕等工序,可减少劳动力、提高施工效率、缩短工期。提升天窗利用率以及减少区间的长时间占用;消除旧枕长时间在线路上存放的安全隐患。采用“换卸收”一体化作业模式优势更加凸显,每个天窗换枕地段封锁里程每次可向前推进,减少后续因旧枕长时间不回收无法进行道床整理的遗留问题,减少换枕地段的二次封锁,施工效率提升了30%。

参考文献:

[1]TB10413-2018《铁路轨道工程施工质量验收标准》.北京.中国铁道出版社.2019

[2]TG/GW102-2019《普速铁路线路修理规则》.北京.中国铁道出版社有限公司.2019

[3]TB10305-2020《铁路轨道工程施工安全技术规程》.北京.中国铁道出版社有限公司.2020

![]()