(江苏南热发电有限责任公司)

【摘要】某公司2号机组在正常运行中,突然发生超速保护动作。通过对机组跳闸信号分析和就地测量装置的检查等措施,分析出跳机原因并提出防范整改措施。

【关键词】转速超速保护 DEH 加速度动作

1 概述

某公司2号机组汽轮机系统为东汽600MW机组,配套DEH控制系统为进口日立H5000M系统。在机头前轴承箱内安装有三个转速测量探头,测速探头均采用日立原装进口的测速探头MP-988。DEH系统依靠测量的转速值来实时调整,维持汽轮机转速恒定。

当机组未并网运行时,调节其转速可以改变其频率,一旦与电网并网后,由于并上电网的机组频率都是保持在50Hz运行,所以发电机也就保持其额定转速运行,并且机组的转速根据电网频率的波动而变化。因此汽轮机转速可以说是DEH控制的核心要素,针对转速异常造成的非停事故,一定要查明原因,做好整改,确保机组能安全稳定运行。

2 汽轮机转速异常的经过

2022年1月28日#2机组按调度计划准备调停,上午10点17分01秒,#2机组DEH中转速输出信号瞬间波动至3077rpm,触发DEH中ACC(加速度)保护动作,汽机阀门指令由77.5%瞬间切换至5%,高调、中调阀迅速关闭,机组负荷由413MW快速降至11MW,给水流量由1034t/h快速下降。

10点17分16秒,机组给水流量降至163t/h,给水流量低保护动作,最终触发MFT,机组跳闸。

经检查跳闸首出SOE信号记录,机组跳闸原因为给水流量低保护,MFT动作。仔细梳理查阅SOE记录发现,MFT给水流量低保护信号动作前,汽轮机ACC保护有动作记录。检查DEH工程师站历史曲线未发现转速异常,但DEH中最大转速信号跳机前突变至3077rpm。热控检修人员就地检查DEH控制柜接线、转速前置器接线以及前轴承箱等处接线均紧固,未发现明显异常。

3 转速异常的原因分析

3.1机组跳闸原因分析

查看2号机组SOE记录,10:17:01.059,#2机ACC(加速度)保护触发,DEH中加速继电器动作,同时调节器快卸指令发出,汽机流量指令置为5%,中压调门、高压调门均快速关闭。2号机组控制系统的配置为DEH系统为日立H5000M系统,主机DCS控制系统为艾默生的OVATION系统,DEH的所有SOE信号均通过硬接线方式接入主机DCS系统记录历史。

图1 SOE跳机记录

10:17:01:091,加速度继电器动作复位,动作时间仅有0.032s(32ms),刚好大于DEH系统的扫描周期30ms,这说明转速异常波动的时间极短,刚好可以被DEH系统检测并输出。因加速度保护动作,高、中调门快速关闭,负荷快速下降,主汽压上升,给水泵出力下降,锅炉主给水流量迅速降低。

10:17:16:442,省煤器入口流量低于保护值(493t/h),触发锅炉MFT,机组跳闸。

#2机组加速度保护动作为机组跳闸主要原因,加速度保护动作回路正常,保护属于转速异常造成的保护误动作。

图2 机组跳闸历史趋势图

3.2转速异常分析

针对转速异常仔细分析发现,#2机组跳闸前转速信号曾发生异常报警,具体经过如下:

1月25日下午,#2机组DEH监控系统出现转速通道故障报警,运行监盘人员发现后联系热控人员检查。检查时发现转速探头1测量值自13点左右开始出现无规律地向下波动的情况,最低波动至2970rpm。

图3 DEH中转速异常波动图

因机组在运行,热控专业开票进行了局部检查,对故障转速头1至前置分配器端子的接线进行检查、紧固,未发现明显异常。

图4 转速就地接线

1月26日晚17点左右,#2机组再次出现转速故障报警,且转速探头1测量值上、下波动均存在,最高跳变至3078rpm。

为了保障机组稳定运行,防止转速1信号造成保护误动,经咨询东汽厂家,26日晚,热控人员将转速探头1拆除,转速1信号强制为3000rpm。

1月28日上午10点17分,#2机组DEH转速测量值再次跳变至3077r/min,引起ACC保护动作,导致机组跳闸。因转速1已经强制,故出问题的应该为转速2或转速3。下图为DEH历史趋势,转速1、2、3均在3000 r/min无突变,且无通道异常报警,但转速最大值记录为3077r/min,可以判断转速极短时间内突变后恢复。

图5 DEH中转速趋势图

3.3加速度保护动作分析

DEH系统采用日立H5000M控制系统,扫描周期为30ms,通过测量30ms内的脉冲数量来计算转速。每块测速卡上有3路转速信号,为保护主设备,设计为三取大的数值处理方式。ACC动作条件为转速大于3060r/min且转速变化加速度大于49r/min/s,加速度保护动作。

加速度保护动作结果:

1)ICV 快关电磁阀带电;

2)“调节器设定”快卸到空载位5%。

DEH系统测速探头采用3个MP-988测速探头,该转速探头为霍尔效应的转速探头。

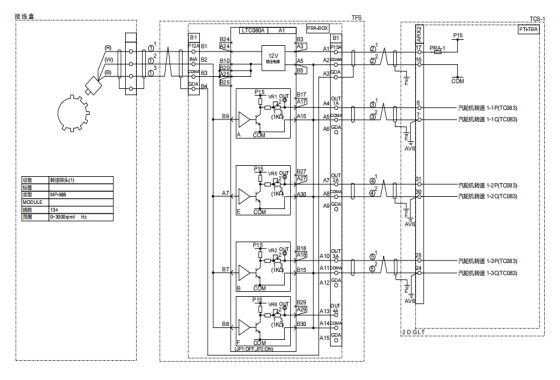

3个测速探头引至机头前置器盒内,信号分别一分三,共9路信号送至DEH,其中1A、1B、2A、2B、3A、3B转速信号分别送入DEH内的两块互为备用的转速卡(型号LYT000A),1C、2C、3C送至BUG卡件,作为后备超速保护信号。下图6为单个转速接线图。

霍尔效应转速探头原理为当轴转动时测速齿接近磁铁,探头磁感应强度变高,输出低电平;测速齿远离磁铁时,探头磁感应强度变低,输出高电平,形成脉冲信号输出至转速卡计数。所有影响到探头芯片的磁感应强度测量的因素都可能导致转速测量产生偏差。

图 6 转速探头接线原理图

停机后打开前轴承箱检查,转速探头就地安装方向正确,间隙符合要求。因转速信号异常突变,初步判断转速信号跳变的原因是探头老化导致性能衰退,抗干扰能力下降,转速探头信号极易受现场其他信号干扰。

从整个测速回路来看,能够引起转速突变的可能原因有:

1)现场存在交变磁场,转速探头附近存在电流干扰。

电气专业测量大轴接地电压4.8伏左右,大轴接地良好。

2)转速信号传输线路由于破损、接地等情况存在线路干扰。

停机后检查前箱右侧端子箱内部,发现有电缆龟裂。

3)测量探头由于受到摩擦或者环境温度过高等原因引起本身故障,导致转速测量值突变。

停机后开汽机前箱检查,探头安装方向正确,间隙符合要求,预置电缆绑扎完好无破皮。

4)测速卡件通道故障引起转速突变。

停机后查看卡件工作状态,无故障指示,工作正常。

从停机后详细的检查结果来看,#2机前箱右侧端子箱内电缆存在明显的龟裂破损现象,导致转速信号电缆抗干扰能力进一步下降,是造成转速信号跳变的主要原因。

图7 前轴承箱电缆破损情况

3.4转速测量的处理

停机检修期间,热控专业安排对龟裂的电缆进行了更换。更换后电缆地接地电阻正常,电缆屏蔽层接地电阻正常。

2月7日再次开机后,将示波器并联在转速探头接线处,测量转速探头反馈方波,示波器波形平稳变化无异常跳变,DEH中转速信号显示正常。

图8 就地示波器转速波形

4事故分析和结论

4.1事故浅析

4.1.1 首先是针对加速度保护,专业对逻辑细节不清楚。东汽600MW机组在设计时取消了OPC保护,采用ACC加速度保护作为抑制超速的第一道保护。日常工作中由于思维定势,很多专业人员因为加速度保护不在跳机保护ETS条件内,往往都会忽视该保护,逻辑回路没有严格审查学习。

4.1.2 DEH中转速信号默认三取大,未及时根据保护指引优化修改为三取中,造成了任一转速信号异常保护即会动作,保护误动率大大提高。

4.1.3 #2机机头端子箱防护措施不到位,电缆经过高温区域,电缆易被烫伤老化。在前期的检修作业中检查不仔细,处理不彻底,电缆出现龟裂问题后,未能扩大检查、彻底处理。

4.1.4 转速探头经过十多年的使用,电子元器件的老化必须要提前预估。因转速探头在前轴承箱内不易更换,建议结合机组检修制定相应的更换计划,避免造成重要测量装置的失真,导致调节异常,甚至保护动作。

4.2后续优化

4.2.1 与东汽、DEH厂家日立公司联系,优化加速度保护逻辑,转速改为三取中,避免转速受干扰波动造成保护误动;

4.2.2 DEH原配测速探头均采用日立原装进口的测速探头MP-988。该探头价格昂贵,备件每只大概在人民币8 万元左右,价格过于昂贵,同时改探头为定置产品,采购周期过长往往要提前半年订货。根据东汽厂改造的经验和首阳山电厂的改造验证,在#2机组检修中将日立转速探头MP-988更换为EPRO的PR-9376 探头,先期更换1支EPRO的PR-9376 ,转速与MP-988基本一致。后续利用机组检修将剩余的2支探头也更换为EPRO的PR-9376 ,目前2号机组更换后经过近半年的验证转速信号稳定无异常。

5结束语

综上所述,转速信号对汽轮机的安全稳定运行至关重要。在日常维护中,需要防微杜渐,测量元器件要定期检验,到周期前就要更换,测量回路电缆要保证绝缘可靠。不仅在电力邻域,在其他控制领域也发生过多起电缆故障引发的事故,对电缆老化问题要引起足够重视。同样不能盲目相信原有的保护逻辑,要根据实际不断地优化,学习逻辑内涵。另外要积极了解新产品替代,实践证明EPRO的PR-9376 探头在测量范围在0~4000r/min 的使用情况下是可以取代日立探头MP-988 的,因探头测量输出一样,接线部分也不需要改动,特别是经过转速前置放大作用后,输出波形质量也比MP-988 的好,建议同类型的机组也可以借鉴,考虑更换。

参考文献:

[1] 彭敏司炜赵东,替代日立转速探头 MP-988 之解决方案,东汽科协

作者简介:

刘磊峡(1982),男,江苏南热发电有限责任公司设备管理部,热控主任师,本科,工程师13951867665