武汉商学院 湖北省武汉市 430000

摘要:发动机作为汽车的动力系统,其功能的重要性不言而喻。本文以某款发动机为例,介绍了发动机的总体构造、总要零部件组成。以单一零件,配合零件的检测修复为例,介绍了发动机的零部件修复工艺流程。

关键词:发动机;大修;工艺

0 引言

发动机是汽车核心,就像人体的心脏给血液循环提供动力一样为汽车运转提供动力。汽车发动机一旦出现问题,轻则会对汽车性能产生巨大的影响,重则造成车祸,威胁驾驶员与乘客的财产生命安全,因此发动机问题没有大小不可忽视,应该及时发现及早解决。我们可以通过很多依据判断发动机是否出现故障,其中最为明显的就是汽车行驶时候动力下降,这种情况驾驶员很容易就可以判断,驾驶员踩下油门踏板,汽车加速缓慢,汽车速度加不上去,当然在遇到陡坡时也是爬不上去。这些都可作为判断汽车发动机出现故障的依据。另一方面,汽车的燃油经济性也会提高,使得行驶成本增加,汽车的排放超标,加剧对空气的污染,使环境恶化。带有毛病的发动机如果不及时解决,继续工作,发动机的问题会越来越严重,会使发动机的工作寿命大大缩短,汽车的使用成本提高、汽车的安全舒适性也会随之降低。因此及时、合理的对汽车发动机进行常规检查,发现问题及时解决,使发动机始终保持在最佳状态工作显得尤为重要。

1 发动机简介

1.1整体结构

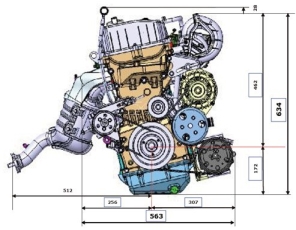

本发动机机体是全铝材质,该款发动机在进气技术方面应用了VVT-i、电子节气阀,具有16气阀,每一缸各有两个进气门,两个排气门。双顶置凸轮轴,分别控制进气门和排气门。电控燃油多点顺序喷射、进气可变气门正时。A15发动机最在6000转每分钟的时候发挥出86kw(117马力)的最大功率。最大扭矩为145N.m/4150rpm,排量1497ml、压缩比 11.1、初始点火提前角为上止点前8°、点火顺序1-3-4-2。发动机在不增加体积的情况下净重量只有110公斤,减少整车质量;全铝制的发动机在导热性能方面明显具有优势,这使得这款发动机的冷却性能好,可以减少因压缩比过大或其他原因造成的非正常燃烧发生的概率,从而达到省油的目的。(如图1所示)

图1 发动机外观图

1.2气缸盖

气缸盖是用铝合金铸造的,缸盖上集成气门导管和气门座圈,每缸4气门,进、排气门中心线相对于缸盖工艺销孔轴线的平面倾角分别为15°、13°。气缸盖罩本体材料PA66+GF30/M15,集成两路油气分离系统,采取迷宫+撞击式,可使油气混合均匀,增强燃烧效果。气缸盖罩密封条、点火线圈导柱密封条、气缸盖罩顶部固定螺栓密封条为一次性使用件。加机油口盖总成采用弹簧片压紧密封垫密封,安装在气缸盖罩上。

1.3机械挺柱

合金钢,渗碳处理,挺柱厚度分40组,特征:进排气气门挺柱通用,但是不允许互换;挺柱厚度标注在挺柱内表面的底部,外观上难以区分,拆卸之后必须进行标记;气门间隙不能调整,只有根据检测结果来选择合适厚度的挺柱;气门间隙(冷态):进气— 0.13~0.23 mm排气— 0.24~0.32 mm

1.4气门

(1)进气门:杆部X45CrSi93,气门表面软氮化处理,锥面及小头均感应淬火,单锁块凹槽,锥面角90°。

(2)排气门:气门盘部21-N4WNb,杆部X45CrSi93,盘部杆部对焊,单锁块凹槽,锥面角90°。

1.5活塞

铝硅合金、凹顶、活塞裙部为中凸椭圆结构、裙部外表面印刷石墨处理、活塞销孔轴线朝排气侧偏移0.5mm。活塞顶部有配缸分组标识和装配朝前方向标识。

1.6活塞环

第一道气环为:采用不锈钢、桶面GNR (快速气体氮化)。 (1) 有一个1R 标记;

第二道气环为:采用高性能弹簧钢、鼻形环、表面磷化处理(2) 有一个2R 标记

油环为:三片式组合油环,不锈钢刮片和撑簧。制造标记 (3) 必须朝上。

1.7连杆

钢模锻造、工字形断面、平口胀断定位、连杆锻件表面喷丸处理、小头孔无衬套、飞溅润滑。平口胀断定位:连杆盖和连杆体任何一次误装或错装将导致连杆总成报废。小头孔无衬套:活塞销、连杆小头孔的过盈配合使其无需衬套。(如图2所示)

钢模锻造、工字形断面、平口胀断定位、连杆锻件表面喷丸处理、小头孔无衬套、飞溅润滑。平口胀断定位:连杆盖和连杆体任何一次误装或错装将导致连杆总成报废。小头孔无衬套:活塞销、连杆小头孔的过盈配合使其无需衬套。(如图2所示)

图2 连杆

1.8机油泵

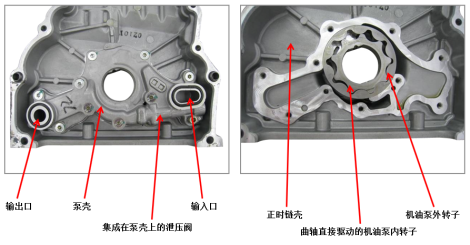

机油泵与正时链壳集成,内外转子采用粉末冶金,齿数9/10,曲轴直接驱动。6000rmp时油压550kPa,流量57.2L/r/min;120 ℃,3000rmp时,泄压阀开启压力565kPa。(如图3所示)

图3 机油泵

1.9冷却系统

散热器、水泵、节温器、风扇、水管、以及气缸体和气缸盖上的水道是冷却系统的主要组成部件。依靠冷却水循环,将受热部件的热量吸收后与空气交换散发到大气中,发动机的温度便得到降低而正常工作。

冷却系统通过发动机驱动水泵运转,迫使冷却水在发动机体内强制循环流动。循环流动的冷却水对发动机气缸盖、气缸体、机体等其他零部件冷却。发动机 最高水温118 ℃。冷却液温度 ≥ 110℃,水温报警灯闪烁。冷却液温度 ≥ 115℃,水温报警灯长亮。发动机冷却水温信号水温传感器产生,它安装缸盖出水室的上面。发动机ECU接受该信号并对冷却系统实行控制。这种电子控制确定电风扇的低速运转、高速运转、延时运行、水温报警灯闪烁、水温报警灯点亮。除了电子控制方式,节温器也从机械原理方式方面对冷却系统实行控制。冷却系统的工作压力为140KPa,任何密封不良或泄漏、渗漏故障将不能保证冷却系统的正常工作压力,使得散热效能严重下降影响冷却系统的工作压力常见故障:散热器盖损坏、橡胶管有老化裂纹、水管接头紧固不良、散热片腐蚀等发动机冷却液容量(包括0.74L 的储液罐)。

2 发动机大修准与检测

2.1 发动机大修标准

发动机的维修过程中,首先需要考虑的就是工作效益,但是维修过程中的经济效益同样不可忽视。因此为了兼顾效益和效率,对发动机的维修需实际情况修理,如果发动机只是小问题而提前大修造,就会造成人力和物力的浪费成资源。相反,发动机出现重大问题而得不到及时的大修,毫无疑问会造成更为严重的汽车动力性能、燃油经济性下降、润滑油消耗量增加等不良影响。因此经过科学研究以及工作经验的总结制定如下标准,符合以下条件时,就可以实施发动机大修了。

(1)汽车起步困难,超车加速时间延长,加速无力。原地起步加速时间明显延长。

(2)发动机气缸压缩压力或标定功率低于标准值75%

(3)发动机的气缸磨损量达到0.050-0.063mm、圆柱度误差达0.175-0.250mm

(4)燃油或者机油消耗量明显异常

(5)发动机出现不正常的响声

(6)发动机不能够正常的运转、甚至干脆不运转。

(7)发动机机体发生损伤事故,对发动机机体造成严重的损伤。如变形、开裂等。

3 发动机的维修工艺

发动机一件复杂的组合机器,其零部件数高达数万个。由它们组成两大机构,五大系统。发动机工作的可靠性直接受二构五系影响。鉴于发动机结构组成的复杂性,因此对发动机的维修不能随意随性而为。发动机的合理维修必修有一套科学的操作流程,即发动机的大修工艺。发动机大修主要分为两大类:一以维修为主、二以更换零部件为主。传统的发动机大修中主要以镗缸、磨削曲轴为主,以及对旧件的修复。但是,由于磨削、镗削等工艺要求的加工精度要求极高,一般的维修工人很难保障维修质量,加之维修过程效率低下,工人维修工时费逐渐增高。出于各种考虑,目前这种传统的发动机大修工艺已逐渐被市场淘汰取而代之的是以更换零配件为主的发动机大修工艺。这种大修工艺弥补了传统发动机大修工艺的不足,维修质量与维修效率明显提高。同时,科技发展使生产制造的边际成本降低,以更换零配件为主的发动机大修工艺的经济性也可以得到保障。以更换零配件为主的发动机大修工艺主要包括发动机故障情况检查、就车检测发动机、发动机解体、零部件检测鉴定、零部件更换。

3.1 就车检测发动机

就车检测发动机是指在发动机在车上,检测各系统的检测,此过程中一般会用到诊断仪器,诊断电脑,将发动机数据端口接入发动机电脑,读数发动机的基本参数,初步判断发动机的故障原因,属于发动机大修的检测部分。

3.2主轴瓦间隙检查

主轴瓦和轴颈之间的油膜间隙1 号、2 号、3 号、4 号和 5 号轴颈:标准值 ( 新 ):0.018-0.048 mm 维修极限: 0.054 mm

(1)拆下发动机下部机体和轴瓦检测主轴瓦与轴径间隙。

(2)用抹布擦干净净各主轴颈和轴瓦表面的油污方便检查。

(3)主轴颈上放上测量间隙的测量工具——塑料间隙规。

(4)把轴瓦和发动机下部机体重新按装一遍,按顺序以 25N.m 矩拧紧瓦盖螺栓。

(5)然后按顺序对瓦盖螺栓拧紧 40°在转角。

(6)把第四步安装好的轴瓦和发动机机体拆下来,再次测量。

3.3轴瓦的选择

(1)曲轴孔代码位置:通常位于机体的端盖部分。

(2)主轴颈代码位置:代表曲轴主轴颈大小的代码表通常情况下是利用特殊设备压印在发动机曲轴第四缸平衡块上。

(3)结合轴代码和孔代码,按照下表进行配合更换。

4 总结

本文以某发动机为例,主要介绍了发动机的总体构造、主要零部件组成,在对发动机维修工艺时候,没有范范谈及发动机的工艺流程:发动机拆卸、解体零件鉴定、清洗、装配等,因为这些工序在发动机大修过程中大同小异,而是重点介绍发动机的零部件的检测与修复、更换,系统故障症状以及诊断程序。就车检测系统以喷油嘴检测为例,突出体现发动机的规范检测技术与检测流程。在发动机拆解过程中则主要突出重要部件的拆解与拆解顺序,不拘泥于某一零件拆解的而细节。

参考文献

[1]张涌钢.汽车发动机性能检测与故障诊断专家系统的研究[D].浙江大学,2001.

[2]徐勇.关于汽车发动机故障维修技术应用分析「J].科技经济市场,2014 (04):15-16.

[3]沈宇辰,店静娴,张涛.汽车电控发动机系统故障诊断与维修技术探讨「J].科技资讯,2015 (10); 43-44.

[4]郑善亮.汽车发动机故障诊断研究的理论与力法「D].重庆交通大学,2009.

![]()

![]()

![]()