(中国建筑第四工程局有限公司,陕西西安,710000)

摘要:填海地区,在填石、填砂、淤泥等地层复杂、基岩埋深浅桩基进入基岩深、岩面起伏大等条件下,超大直径灌注桩机械成孔难度很大,成孔过程中护壁、钻岩、清渣是重点和难点,本项目超大直径灌注桩采用旋挖机复合钻头分级扩孔钻进成孔技术,取得了良好的效果,具有很高的推广价值。

关键词:灌注桩;超大直径;旋挖成孔;复合钻头;分级扩孔

Abstract: in sea-filling area, it is very difficult to mechanically drill super-large diameter cast-in-place piles under the conditions of complex stratum, deep and shallow bedrock pile entering bedrock and large fluctuation of rock surface, such as rock-filling, sand-filling and silt, etc. , it is important and difficult to protect the wall, drill rock and clean slag in the drilling process. The technology of rotary excavator composite bit is adopted in the drilling of super large diameter cast-in-place pile, and good effect has been achieved, has the very high promotion value.

Key words: Cast-in-place pile; super large diameter; rotary drilling; compound bit; grading reaming;

1. 工程概况

某拟建场地位于深圳市龙岗区龙飞大道与仙岭路交汇处。总用地面积7260.9㎡,总建筑面积45104.15m²。本项目拟建一栋147米高48层住宅楼和一栋3层9班幼儿园。

本项目基坑为深基坑工程,基坑位于场地西侧,超高层住宅楼下部。基坑长边大约82m,短边约22m,基坑开挖面积约4108平方米;基坑底绝对标高为35.3米,开挖深度15.7~17.2米,土方量约7万m³。

塔楼基础形式采用冲击钻(冲孔)灌注桩(ZH1a、ZH2和ZH3)基础,塔楼外采用摩擦灌注桩(*ZH1和ZH1)基础,入强风化不小于35米。桩径为800mm、1000mm、1600mm、2000mm。

2.施工准备

1.12.1施工现场准备

已在临建位置布置材料堆场和钢筋加工场,现场场地做硬化处理,200mm厚的钢筋混凝土道路,钢筋采用C12@200,混凝土强度等级为C30,具体材料堆场、道路布置详见桩基施工阶段施工平面布置图,现场使用的泥浆箱、导管、料斗及施工机械的摆放位置由于场地的限制,无固定位置,随工作面临时堆放。

3.施工工艺技术

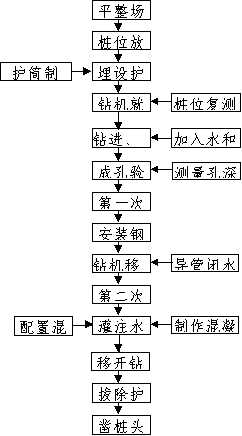

3.1工艺流程

3.2施工方法

1)测量放线

(1)根据设计单位提供桩孔坐标,利用全站仪依次放出各桩位,并进行闭合校正。

(2)用经纬仪根据轴线排尺进行桩位定点放线,沿着轴线方向一次放出整排护桩桩位,桩位测量误差不大于1cm。

(3)施工测量的准备

根据规划局所给的建筑红线坐标点,并对照设计图上的桩基坐标点和各控制点的距离和角度,作为工程测量放线的依据。

(4)仪器校准

所用的全站仪、水准仪、钢卷尺、线锤等测量工具均应经法定的计量检测站检定、校准,合格后方可使用。

(5)测量复核

①依据业主提供的水准点将高程引测到相邻轴线控制网点上,并将孔桩控制标高放到孔口部位,便于高程控制。

2)护筒埋设

(1)根据测量技术要求,以桩位中心点为圆心挖出比设计桩径大200mm的基坑,采用十字中心吊锤法将护筒(护筒直径为D+200mm,D为施工桩径)垂直固定于桩位处进行校正,达到要求后,方可埋设。

(2)孔口钢护筒要求:钢板厚度6~8,上部宜开设1~2个溢浆口,高出施工地平面应满足孔内泥浆面高度;埋置深度150cm、且应穿越软弱土层或沙土层(如场地内有分布),必要时埋至不透水土层内。

(3)护筒采用3m长、3cm厚钢板卷制,在埋设护筒时,应确定钢护筒的中心位置,护筒中心偏差不大于5cm,倾斜度不大于1%,同时高出地面40~60cm为宜。

(4)旋挖机钻孔1.10~1.30m,清除遇障碍物后方能埋设护筒。对于杂填土较多的区域,适当深挖处理。

(5)校正后用粘土将护筒周围埋实,确保护筒在钻进中不漏失泥浆,不发生位移。

(6)采用机械加压或震动下沉埋设护筒时,应先对护筒进行定位和导正,然后加压或振动施压至预定深度。

(7)钻机钻进首个护筒长度取出该范围土,护筒埋设后,需要再次检查桩心坐标,允许误差见灌注桩施工允许偏差表。

2)钻机安装就位

(1)钻机由于自身重量较大,所以要求钻机工作区域的地基必须坚实,防止在钻进过程中由于地基变形造成钻机移位。若施工区域为软土,对软土区域使用砖渣或钢板垫路或对该区域进行换填。钻机入位后,首先将钻机调平,再将钻杆调垂直,钻头中心对准桩位,使钻杆、钻头、桩中心三点成一线,垂直度由钻机仪表指示确定。

(2)保证桩架天车、转盘中心、护筒中心在同一铅垂线上。做到“三点一线”。钻孔就位后,要首先检查机械机械的安全性和可靠性,各电缆严禁破损漏电,钻孔垂直度要小于1%。

(3)用水平尺校正施工平台水平度和转盘的水平度,保证转盘中心与护筒的偏差不大于2cm。

(4)钻机平台底座必须座落在较坚实的位置,否则用地板垫平,防止施工中倾斜。

(5)对各连接部位进行检查。

4)泥浆管理与运用

(1)现场泥浆均采用外购泥浆。

(2)泥浆循环系统的设置:现场开挖泥浆池,成孔时泥浆通过泥浆泵输入桩孔,在浇筑前提前开挖临时沟槽,浇筑时混凝土将孔内泥浆挤出排放于沟槽中,并用于下一次泥浆护壁的使用。泥浆箱置于基坑内部前,要确保泥浆箱下基础平整、坚实。

(3)废浆外运:设专人进行泥浆管理,现场泥浆排放至随工作面临时开挖的沟槽中,,后用密封罐车外运排放。

5)试成孔

按照规范的规定和设计要求,本工程钻孔桩全面施工前必须进行试成孔,了解土层施工特点,检验所选设备、机具、施工工艺及技术要求是否适宜设计要求,并为分层成孔钻进和选择最佳成孔及成桩技术参数提供实际依据。工程桩的试成孔二根,第一个孔主要了解土层情况及施工特性;第二个孔进行孔壁稳定性测试,依据测量结果判断井壁稳定情况。试成孔均作孔径和垂直度测量。

6)成孔钻进

(1)成孔工艺:旋挖钻机一般使用筒式钻头,采用泥浆护壁成孔(泥浆比重由现场控制),在孔内将钻头下降到预定深度后,旋转钻头并加压,将旋起的土挤入钻筒内,待泥土挤满钻筒后,反转钻头,将钻头底部封闭并提出孔外,自动开启钻头底部开关,倒出弃土。在钻进过程中,需核对地质情况与地勘报告是否一致。

(2)成孔检验:成孔检查方法根据孔径的情况来定。

(3)检测标准:孔深、孔径不小于设计规定,孔深允许偏差[0,300]mm,钻孔倾斜度误差不大于1%,沉渣厚度端承桩为≤50mm、抗拔桩≤100mm,桩身混凝土充盈系数不应小于1.00。

7)清孔

(1)一次清孔:钻进终了,将钻具提离孔底0.2m左右,上、下活动,低速回转,全泵量冲孔,充分研磨孔底较大颗粒土块,待孔内返出浆液中无泥块泥皮可视为一次清孔完毕,实现“一次清孔为主,二次清孔为辅”的清孔排渣原则。时间一般不少于30分钟,用测锤测得孔深符合设计要求为止。

8)钢筋笼的焊接、制作、吊装

(1)钢筋笼最上端定位必须由测定的孔口标高来计算吊筋的长度,并反复核对无误后再焊接定位。在钢筋笼上拉上十字线,找出钢筋笼中心,根据护桩找出桩位中心,钢筋笼定位时使钢筋笼中心与桩位中心重合。

(2)混凝土灌注前及灌注中,应时刻注意、采取措施校正设计标高、固定钢筋笼位置。

(3)桩头外露的主钢筋要妥善保护,不得任意弯折或切断。

(4)钢筋笼制作中需布置4A10@2000mm的定位筋。

(5)伸入承台部分的桩头钢筋采用珍珠棉套管进行包裹,便于后期进行桩头凿除。

9)下导管

(1)导管采用壁厚δ=3mm,直径Φ250导管,每节长2~3米,导管第一节底管长度应不小于4m,内壁表面应光滑并有足够的强度和刚度,采用螺栓连接、“O”型密封圈防止漏水漏气。导管在桩孔内位置应保持居中,防止跑管撞坏钢筋笼。导管入孔后准确计算导管总长和导管底部位置,既要便于灌注混凝土,又要使导管距孔底高度刚好能放出隔水塞和混凝土。隔水塞采用砂袋内装同批次混凝土制作而成,大小以不漏气漏水和压出泥浆为宜。贮料灌注漏斗牢固连接于灌注导管上,防止贮料斗不稳定出现移位或倒塌。确保初灌砼的埋管深度不小于800mm。

(2)下放时,其长度应根据孔深配置,导管距孔底控制在0.3~0.5m。

(3)孔口连接时,在丝扣处涂抹机油,便于拧卸。

(4)严禁使用铁锤打击导管,防止变形。

10)二次清孔

采用反循环清孔,利用砂石泵的抽吸作用或利用空压机向导管内送风,在导管内形成负压,在孔内液柱和大气压的作用下,孔壁与环状空间的泥浆流向孔底,将沉渣带进导管内腔,再经过砂石泵排至地面沉淀池内,沉淀钻渣后,泥浆流向孔内,形成反循环。经现场监理工程师验收合格后方可进行下道工序施工。灌注前使用橡皮球作为隔水塞将混凝土与泥浆隔离。

11)后注浆施工

本工程抗拔桩(摩擦承压桩)采用桩侧和桩端后注浆工艺,后注浆导管可采用镀锌钢管(直径25,壁厚3),后注浆导管绑扎固;定在钢筋笼外侧,浇筑桩身砼2d后开始注浆作业,先桩端后桩侧,桩端、桩侧注浆间隔时间不小于2小时。注浆作业与成孔作业点的距离不宜小于8m。桩端注浆应对同一根桩的各注浆管依次实施等量注浆。对于群桩注浆宜先外围、后内部。注浆流量不宜超过75L/min。后注浆作业开始后应优化并最终确定注浆参数。后注浆水泥用42.5普通硅酸盐水泥。

终止注浆

13)桩基检测、验收

(1)受检基桩混凝土强度至少达到设计强度的70%,或期龄不少于7天时方可报检。

(2)桩检时根据实际桩径确定传感器安装点和激振点的打磨面位置。

(3)桩顶表面平整、干净且无积水,在桩顶不要有杂物堆放,否则会影响检测数据。

(4)桩顶应凿至坚硬混凝土面并大致水平,传感器安装点和激振点应打磨光滑。

(5)钢筋混凝土灌注实心桩的中心位置打磨出直径约10cm的平面,平面保证水平,不能带斜坡;灌注桩应凿去桩顶浮浆或松散破损部分,并露出坚硬的混凝土表面;在距桩中心2/3半径处,对称布置打磨3处。

作者简介:王文龙,男,1992年、本科学历,中级工程师、一级注册建造师、中国建筑第四工程局有限公司,陕西西安,从事科技研发管理,邮箱:171813963@qq.com。