河北省邯郸市峰峰矿区义井镇邯峰电厂 河北 邯郸 056200

【摘要】本文介绍了邯峰发电厂循环水控制系统,由就地PLC控制纳入DCS一体化系统改造。通过主辅一体化改造,设备监视信息更加详尽,方便了设备消缺,减少设备故障率和维护成本,减轻了运行人员工作量,提高了机组运行稳定性。

【关键词】发电厂主辅一体化 循环水 滤网 PLC DCS改造

The Circulating Water Control System Based on PLC Local Control is Integrated into the Integration of Main and Auxiliary of DCS

Heziqiang1 Fengxinqiang2 (Hua Neng Han Feng Power Plant)

【Abstract】In this paper, the circulating water control system of Han Feng Power Plant was introduced. The local PLC control was integrated into the DCS integrated system. Through the integration of main and auxiliary transformation, equipment monitoring information is more detailed, which facilitates the elimination of equipment, reduces equipment failure rate and maintenance costs, reduces the workload of operating personnel, and improves the unit operating stability.

【Keywords】 the Integration of Main and Auxiliary in power plantcirculating water filter PLC DCS reform

概述

邯峰电厂两台660MW机组分别于2001年3月和9月相继投产,是国家“九五”期间河北省最大的中外合资项目。DCS控制系统采用德国西门子公司的T-XP分散控制系统,由于控制系统老化严重导致机组安全运行风险大大增加,维护费用高昂,故于2017年10月DCS系统进行整体升级改造。因设计较早,循环水控制系统未纳入DCS系统,而采用陈旧型号PLC控制,PLC控制器及IO模件型号停产,维护困难,在市场上已无从采购。利用此次改造契机,将循环水控制系统纳入DCS系统,实现主辅设备一体化控制。

1、循环水系统简介

华能邯峰电厂两台燃煤机组的循环水系统,提供循环冷却水,用以冷却汽机凝汽器,维持凝汽器内部真空,并经服务冷却水系统对闭式冷却水热交换器进行冷却。循环水系统工艺流程为:经冷却塔冷却后的水通过回水沟自流至泵前池,经旋转滤网过滤后由循环水泵升压后送至凝汽器及闭式冷却水热交换器,被加热后的循环水送至冷却塔冷却,如此循环使用。邯峰电厂每台机组的循环水系统主要由3组循环水泵、3组旋转滤网、1组辅助冷却水泵及附属设备组成。如图1所示:

(图示1)

循环水系统作为水冷机组的重要组成部分,必须可靠运行,一旦因故障发生断水,会造成凝汽器温度上升,可短时间内影响真空,致使机组跳闸。近期就有某350MW燃煤机组因为循环水控制柜失电导致循泵关闭,备用泵无法联启,2分钟凝汽器压力上升触发真空保护动作停机。

2、改造前就地PLC控制系统情况:

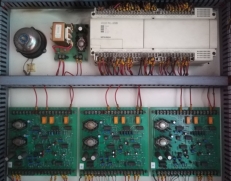

原循环水系统采用就地式PLC控制,循环水泵控制采用GE公司的PLC、旋转滤网控制采用三菱PLC控制。DCS系统发的启停指令通过继电器输入至PLC,PLC输出通过继电器反馈至DCS。而由于就地PLC控制无上位机,故无法实时在线监测控制逻辑及状态,更是无法在线修改控制逻辑。如下图2、3所示:

(图示2) (图示3)

原就地PLC控制无上位机,控制逻辑及过程无法在线监测和修改,给故障分析带来了极大的不便,且该套设备已连续投入运行16年,电子元件老化严重,故障率逐年增大,且原型号已停产多年,备件采购、设备维护费用高。例如:2017年8月3日#23循环水液控蝶阀失电导致该泵无法正常运行,由于报警信息量少,无法及时了解设备故障状态,导致设备长时间无法运行。

3、将循环水就地PLC控制纳入

DCS系统

借着DCS升级改造契机,将循环水就地控制PLC、旋转滤网PLC控制系统纳入DCS一体化改造。统一采用西门子的T-3000 DCS控制系统,可实现主辅一体化控制,能够消除了备件采购难、费用高的难题,同时方便了故障处理过程,设备可靠性、安全性明显提升,可有效防止机组因循环水系统故障影响主机安全运行的风险。

改造后的循环水控制系统,其控制模件为标准的S7-400输入输出模块,与主机DCS模件完全通用,便于日常的维护和更换;其控制逻辑及报警信息可方便地在T3000在线修改和查询,且控制逻辑由原来的梯形图改为步序,可方便日后迅速推断出故障点,以便于进一步的消缺工作。循环水控制系统纳入DCS控制系统后网络拓扑图如图4所示:

(图示 4循环水拓扑图)

通过进一步核对I/O点表(213点),读取原PLC程序内容,确定新DCS系统逻辑。将原单线路光纤更换为双线路冗余光纤,进一步增加设备可靠性。柜内电源由原来的单机组380V公用段提供两路控制电源改为分别由两台机组的380V公用段分别提供一路电源的方式冗余布置提供控制电源,有效提高了控制系统供电电源的可靠性。

(图示5 原PLC程序) (图示6 改造后T3000逻辑)

循环水系统纳入DCS改造后,DCS 的OT画面显示效果和机柜内模件布置效果图如下图所示,画面显示循环水系统简洁清晰,设备信息完备,方便运行人员监控和检修维护。

(图示7 改造后监控的OT 画面) (图示8 改造后远程柜内模件布置)

4小结

通过此次以循环水就地PLC控制系统纳入DCS改造为代表的主辅一体化改造,拉开了我厂主辅设备一体化改造的序幕,先后热工专业将胶球清洗PLC控制系统,小机盘车PLC控制系统等均纳入了T3000系统的DCS中,其控制模件为标准的S7-400输入输出模块,与主机DCS模件完全通用,通过改造,不但解决了当前设备昂贵的备件费用问题和监控信息不完备问题,而且极大提高了电厂自动化控制水平,极大减轻了运行人员的工作量,提高了设备的稳定性和安全性。

1