沈阳航空航天大学 民用航空学院,沈阳 100136

摘要:对飞机的长桁蒙皮胶接结构的界面失效行为进行了研究,基于复合材料失效准则、层间内聚力本构模型,采用数值仿真的方法,对飞机舱门桁蒙皮的接触面进行了建模,讨论了胶层本构、长桁与蒙皮接触面的损伤扩展、胶层参数对胶接结构界面失效行为的影响。研究结果表明:对于工字型长桁与蒙皮胶接结构,最大位移出现在腹板的一侧,而最大应力位置出现在腹板与下缘条连接下方;对与T型长桁与蒙皮胶接结构,最大位移出现在腹板的一侧,最大应力处出现在蒙皮的两侧;随着胶层厚度的逐渐增大,两类胶接界面的极限承载位移都随之减小,且工型的界面强度始终小于T型胶接界面强度;随着粘接长度的减小,两者的胶接界面强度影响比较复杂,承载能力比较复杂。

关键词:复合材料;胶接;界面;失效行为

1 引言

飞机复合材料的连接结构的设计中,为减少机身结构的重量和降低造价,主要采用胶接方法[1]。胶接方法具有粘结能力良好、纤维连续不削弱元件的承载能力、抗疲劳性能好、无电偶腐蚀和磨蚀问题等优点,在航天领域得到了迅速的发展。连接界面的强度,刚度,耐疲劳性对整体结构安全性至关重要[2],通过对界面损伤的起始、演化、扩展和完全破坏的分析,可以准确地评价结构的稳定性和承载力。

胶接结构的界面破坏过程,由于胶粘剂的存在,其力学性质十分复杂,国内外已经开展相当多的研究,其中内聚力理论被广泛应用在分析复合材料界面机理失效过程分析[3-4]。在此基础上,一些学者利用有限元软件对不同胶接结构进行了数值模拟,结果表明,胶接结构的强度与搭接长度、铺层方式、胶层厚度等因素密切相关[5-6]。但目前针对复合材料的胶接结构的研究主要集中在通过实验方法或者数值模拟法对胶接结构在不同粘接工艺条件下的应力分布和破坏形态进行分析,对胶层参数的影响探究相对较少。

本文将以飞机典型的复合材料连接结构为工程背景,利用有限元分析软件建立长桁蒙皮连接界面的胶接结构模型,进行模拟仿真,利用胶接结构的极限承载位移来描述胶接界面的失效行为,并探讨胶层参数对胶接界面强度的影响,为今后的粘接结构的优化设计和工程应用提供理论基础。

2 长桁蒙皮胶接结构界面失效模型

内聚力理论描述的是裂纹末端附近的一段塑性区域,在此区域内,内聚区界面上的不同方向应力与界面张开位移有着内在联系,一般用损伤界面处的应力-张开位移关系,用此来表达内聚力区域内的力学行为[7]。

对于复合材料胶接结构件,在处理界面损伤问题是一般选用二阶应力损伤准则进行损伤起始判断:

式中:![]() 、

、![]() 、

、![]() 为胶层在Ⅰ型、Ⅱ型、Ⅲ型时的界面强度;

为胶层在Ⅰ型、Ⅱ型、Ⅲ型时的界面强度;![]() 、

、![]() 、

、![]() 为胶层在当前应力状态下三个方向的应力。

为胶层在当前应力状态下三个方向的应力。

对于损伤演化,采用混合型断裂能量释放率准则中的BK准则来判断,如图2.3所示:

式中:![]() 分别为Ⅰ型、Ⅱ型能量释放率;

分别为Ⅰ型、Ⅱ型能量释放率;![]() 、

、![]() 分别为断裂韧性;

分别为断裂韧性;![]() 为复合断裂韧性;

为复合断裂韧性;![]() 为BK准则的材料参数,通过数据对比分析,确定η的取值,基于现有文献与相关实验研究,取η为2。

为BK准则的材料参数,通过数据对比分析,确定η的取值,基于现有文献与相关实验研究,取η为2。

3 长桁蒙皮胶接结构界面失效有限元模拟

飞机上常用的胶接结构是长桁与蒙皮以及有厚度的胶层共同组成的整体结构,本文主要对最常用“工”型和“T”型长桁蒙皮结构进行研究。选取长桁蒙皮最常用的复合材料T700碳纤维增强环氧树脂作为试验件材料,利用ABUQUS有限元软件,建立以双线性内聚力为基础的接触单元,并利用有限元程序模拟粘结构件的失效过程。CFRP层合板采用S4R壳单元模拟,胶层采用COH3D8 cohesive单元模拟,各结构的尺寸参数如表1所示,胶层结合界面的本构模型参数如表2所示。

表1 长桁蒙皮胶接结构尺寸参数

部位 | 长/mm | 宽/mm | 高/mm | 层数 | 胶层厚度/mm | 铺层顺序 | |

工型梁胶接结构 | 上缘条 | 60 | 75 | - | 24 | 0.4 | [45|90|-45|45|0|-45|0|-45|0|45|0|90]S |

腹板 | - | 50 | 120 | 20 | [45|90|-45|45|0|-45|0|-45|0|45]S | ||

下缘条 | 60 | 75 | - | 13 | [45|90|-45|45|0|-45|0|-45|0|45|-45|90|45] | ||

蒙皮 | 230 | 75 | - | 16 | [45|90|-45|0|-45|90|45|0]S | ||

T型梁胶接结构 | 腹板 | - | 75 | 160 | 14 | [45|90|-45|0|-45|0|45]S | |

下翼缘 | 60 | 75 | - | 14 | [45|90|-45|0|-45|0|45]S | ||

蒙皮 | 230 | 75 | - | 16 | [45|90|-45|0|45|0|-45|0]S |

表2 内聚力单元本构模型参数表

参数 |

|

|

|

|

|

|

数值 | 4895 | 1559 | 39.42 | 30.1 | 0.21 | 0.37 |

边界条件为在夹持的两侧蒙皮完全固定,胶层与下翼缘、胶层与蒙皮之间都有约束,用Tie连接以维持粘合界面单元的两侧应力与位移,采用在上翼缘表面和腹板端头施加向外的位移载荷方式进行仿真计算。

4长桁蒙皮连接界面失效过程分析

4.1 长桁蒙皮连接结构失效仿真结果分析

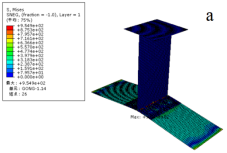

在外载荷作用下,通过不断增大位移载荷直至长桁蒙皮结构破坏,得到结构承载最大时应力分布如图2所示。由图可以看出,工型胶接结构达到最大承载力时最大应力954.856MPa,在腹板和下翼缘的交界处;T型胶接结构达到最大承载力时最大受力为1679.14 MPa,最大应力发生在蒙皮的两侧。

图2 长桁与蒙皮胶接结构失效应力图(a)工型结构(b)T型结构

4.2内聚力模型的理论态仿真结果分析

工型长桁与蒙皮胶接界面模型的胶层在位移增大过程中的应力图如图3所示。当施加的位移载荷较小时,胶层最大应力发生在腹板与胶层粘接位置处,最小应力则发生在胶层的中间位置。随着施加的位移载荷逐渐增大,胶层的最大应力位置转为下缘条与胶层粘接位置的两侧,最小应力位置转为在中点向外扩散位置。

图3 工型长桁与蒙皮胶接界面模型应力图

T型长桁与蒙皮胶接界面模型的胶层在位移增大过程中的应力图如图4所示。当位移载荷较小时,胶层的最大应力出现在腹板与胶层粘接位置,最小应力出现在胶层中间一定区域。随着施加位移载荷逐渐增大,胶层的最大应力位置转为在原基础上向两侧扩散,最小应力位置变为腹板与胶层粘接位置区域。

图4 T型长桁与蒙皮胶接界面模型应力图

通过对比两类胶接界面可以看出:在不断施加位移载荷作用下,工型长桁蒙皮胶接界面在极限位移下,最小应力和最大应力分别为2.2MPa和42.3MPa;T型长桁蒙皮胶接界面的最小应力和最大应力分别为0MPa和38.6P,T型结构的胶层的最大位移大于工型结构,随着位移增加,T型长桁蒙皮胶层的承载能力大于工型长桁蒙皮胶层。

4.3胶层参数对界面强度的影响

4.3.1胶层厚度对界面强度的影响

不同的粘合剂厚度下,长桁与蒙皮粘合界面处的最大应力及最大位移如图4所示。在一定范围内,两种结构的内聚力模型最大承受的最大移动位移随着胶层厚度的增加成反比的关系,胶层的最大应力大小会随着胶层厚度的增加略有增加。胶层厚度对结构极限承载力的影响与试样的构造型式相关,当粘结剂厚度相同时,T型胶接结构的极限位移比工型胶接结构的极限位移要大。

图5 不同胶层厚度下长桁与蒙皮胶接界面处应力和位移变化曲线

(a)工型结构(b)T型结构

4.3.2胶层长度对界面强度的影响

随着胶层粘接长度的变化,长桁与蒙皮粘合界面处应力和位移变化情况如5所示。对于工型胶接结构,在一定范围内,内聚力模型最大承受的最大位移随着胶层长度的增加呈现出先增加后减小的趋势,对于T型胶接结构,最大位移随着胶层长度的增加呈现出先略微减小后急剧增大的趋势;两种结构胶层的最大应力大小随着胶层长度的变化不大。

图6 不同胶层长度下长桁与蒙皮胶接界面处应力和位移变化曲线

(a)工型结构(b)T型结构

通过比较图5和图6可以看出:对于工型长桁与蒙皮粘合界面胶接模型,其胶层的粘接长度对胶接界面强度的影响要大于胶层厚度;对于T型长桁与蒙皮粘合界面胶接模型,其胶层厚度对胶接界面强度的影响要大于粘接长度。

5结论

本文以飞机典型的长桁蒙皮结构为研究对象,对胶层本构、长桁与蒙皮接触面的损伤扩展、胶层参数对胶接结构界面强度的影响进行了研究,为胶接结构的模拟分析及设计应用提供了一定的理论依据和经验,得到的具体结论如下:

(1)对于工型长桁与蒙皮胶接结构,其最大应力位置出现在浮板与下缘条连接下方;对于T型长桁与蒙皮胶接结构,最大应力处出现在蒙皮的两侧。

(2)胶接结构的破坏程度与加载方式和被粘接材料的结构有关,而胶接结构的载荷对其破坏规律起着决定性作用,在实际工程中,复合材料胶接结构的设计和使用应以其工作环境为重点。

(3)胶接界面的强度随着胶层厚度的增加而减小,且工型胶接结构类的界面强度始终小于T型类胶接结构界面强度;粘接长度对胶接界面强度影响比较复杂,对结构承载能力影响比较复杂。

参考文献

[1]吴志恩.A350的复合材料构件制造[J].航空制造技术,2013(13):32-35.

[2]叶强. 层合复合材料的粘聚区模型及其应用研究[D].南京航空航天大学,2012.

[3]Ghosh S, Ling Y ,Majumdar B. Interfacial debonding analysis in multiple fiber reinforced composites[J]. Mechanics of Materials, 2000, 32(10):3.

[4]朱兆一,李晓文,李妍等.基于内聚力模型的CFRP层合板胶接结构力学行为研究[J].玻璃钢/复合材料,2019(08):5-10.

[5]苗学周, 李成, 铁瑛, 等.补片形状和尺寸对复合材料胶接修补的影响[J].机械工程学报, 2014, 50(20):3.

[6]梁祖典,燕瑛,张涛涛,等.复合材料单搭接胶接接头试验研究与数值模拟[J].北京航空航天大学学报, 2014, 40(12):3.

[7]顾志平. 基于内聚力理论的复合材料分层失效机理研究[D].浙江大学,2016.