(海军装备部)

摘要:本文主要针对某型产品的声学发射基阵换能器电容降低故障现象,展开故障分析,从声学发射基阵的组成结构、原理及生产工艺分析了影响电容的各种因素,并进行了试验验证及故障复现。总结出导致发射阵换能器电容降低的主要因素,落实对故障产品的返工措施,对其他产品进行了举一反三,提出新的工艺改进措施,在产品生产工艺中进行落实,提高了声学发射阵换能器的合格率。

关键词:发射阵;陶瓷片;镀银层

0引言

某型产品声学基阵生产过程中,多个工序过程发生发射阵换能器电容降低问题。电容是换能器的一项重要指标,直接影响着换能器的声学性能。本文主要针对电容降低问题,展开分析,从发射阵的组成结构,原理及生产工艺分析了影响电容降低的因素,并进行了试验验证及故障复现。总结出导致换能器电容降低的主要因素,落实对故障产品的返工措施,提出新的工艺改进措施,进行了举一反三,在产品生产工艺予以落实。文章总结了故障分析和故障排查的过程和结论,通过改进措施,为后续产品的生产以及相关故障排查提供了技术保障。

1故障现象

2021年,某型产品声学基阵生产过程中,多套产品发射阵换能器电容降低,不满足产品技术要求,生产各工序过程均有发生,造成产品返工。

2故障梳理

发射阵换能器相关生产环节包括换能器焊接、装配、测试、包装运输等工序。对各个环节发生的故障时机、现象及数量进行了梳理,见表1。

表1 故障产品统计表

序号 | 故障产品数量 | 故障现象 技术要求:第1、2路(xx~xxx)pF,第3路(xx ~xxx)pF | 备注 |

1 | 8套 | 3套产品第1路,电容值超差 4套产品第2路,电容值超差 1套产品第3路,电容值超差 | |

2 | 3套 | 1套产品第1路,电容值超差 1套产品第2路,电容值超差 1套产品第3路,电容值超差 | |

3 | 1套 | 第1路超差,第2路超差,第3路超差 | |

4 | 2套 | 1套产品第2路,电容值超差 1套产品第2路,电容值超差 |

3发射阵换能器组成及功能

发射阵换能器由3通道组成,其中子通道1和2分别由2个陶瓷片两两并联组成,沿内圆周对称分布;子通道3由9个陶瓷片并联,沿外圆周分布组成;3路共地连接。如图1所示。从结构上看,发射阵换能器电容降低即陶瓷片电容降低。发射阵换能器主要完成声/电信号转换。

图1发射阵组成图

4故障分析

发射阵正极端面陶瓷片与电极引片焊接,陶瓷片负极端面刻有线槽,通过光线将每一路陶瓷片负极连接。用万用表测试陶瓷片负极端面线槽两端,发现故障产品中陶瓷片负极两个端面不导通,电容降低的直接原因为陶瓷片负极两个端面不导通。

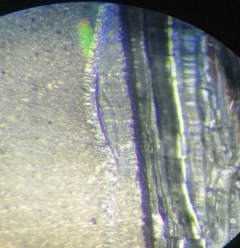

经过分析可能存在三个问题:一是陶瓷片银层与焊锡膏断开;二是银层与陶瓷材料断开;三是陶瓷片方槽棱角银层断开。用肉眼观察陶瓷片焊接处,不能分辨出是否有银层断开现象。在高倍光学显微镜下观察,发现陶瓷片方槽棱角处银层与陶瓷材料脱开,造成陶瓷片负极两个端面不导通。

图2陶瓷方槽棱角处银层脱开

为进一步明确陶瓷片方槽棱角银层脱开的原因,对各个生产环节逐一排查,从陶瓷片、发射阵装配到声学基阵硫化,分析了各环节可能和故障相关的因素。主要有以下几方面:

4.1陶瓷片

a.陶瓷片结构图见图3,焊线槽为矩形槽,宽1.3mm、深0.4mm,4个角均为直角。陶瓷片表面镀银,尖角处的银层易处合不牢,受应力作用易断开。焊接过程的温度变化、烙铁触碰等因素均易造成尖角处银层断开,造成开路。

图3 陶瓷片结构示意图

b.陶瓷片镀银层质量差异,在使用过程中陶瓷片银层局部脱落,造成开路。

4.2装配工艺

装配工艺中对陶瓷片预处理、走线、焊接温度及时间、焊接辅料等均有规定,对各要求逐一排查、分析。

a.陶瓷片预处理

预处理先采用橡皮擦拭、再用无水乙醇清洗等措施,预处理过程无较大外力作用,基本可以排除预处理过程因素。

b.走线

发射阵有13个陶瓷片,使用Ф0.3的镀银圆铜光线连接在一起,圆铜线焊接在陶瓷片的焊线槽内。由于每个陶瓷片在骨架的安装孔内没有固定, 陶瓷片直径为Ф190 -0.13,骨架孔直径为19.1+0.117 +0.065 ,陶瓷片在安装孔内没有固定,只靠连接光线固定,如图4所示。这样如果陶瓷片晃动,容易带动光线拉扯焊点。

图4陶瓷片走线示意图

c.焊接方式

工艺要求光线焊接后,焊点不能高于焊线槽,这样焊锡仅充满在焊线槽内,尖角部分上端面没有焊锡覆盖。由于尖角处的银层易处合不牢,该处的焊点易和银层断开。在焊接后部分陶瓷片用万用表测试焊点和陶瓷表面银层不通,应该就是银层从尖角处断开。

改进焊接要求,在尖角上端面也覆盖一层焊锡,焊接后焊点和陶瓷表面银层不通的问题减少,但也未完全杜绝。原因应该还是尖角处银层处合不牢,连带银层和焊锡层均断开导致。

图5陶瓷片两种焊线方式示意图

d.焊接条件

工艺规定的焊接温度为300℃±20℃、不超过3s,查阅资料均表示,陶瓷银层焊线没有统一的标准规范。焊接条件是否合理,需要比对试验。

4.3 焊接操作

发射阵陶瓷片焊线采用手工焊接方式,目前还不能机器焊接。在陶瓷片银层上焊线,焊接温度过高、焊接时间长都可能破坏银层。这些因素手工焊接很难保证一致性,对焊接质量的影响也难以确定,目前只能依靠操作人员技能经验。

4.4 包装、运输

发射阵结构决定了其不能承受较强的振动及外部应力,目前的包装、运输过程无法避免振动。产品在运输前连接良好,但不能保证运输过程中带来的振动等外部应力影响,造成焊点开路。

4.5 硫化前装配

发射阵在硫化装配前,先做加压条件下的性能测试,加压过程的应力较大,影响焊点。

硫化过程中,发射阵安装时要施加不小于5mkp力矩,是一项关键要素。这个力矩较大,施加力矩时可能有较大的力挤压焊点。

4.6 硫化过程

硫化过程橡胶的固化、温度变化带来的外部应力可能影响焊点,或者前道工序受损的焊点未完全破坏,在硫化工程中受损,导致焊点开路。

4.7 装箱运输返厂

运输过程振动带来的外部应力破坏焊点,或前道工序受损的焊点未完全破坏,在运输振动过程中,造成焊点开路。

5机理分析

陶瓷片电容计算公式:C=![]()

式中,![]() 是一个常数,S为陶瓷片的正对面积,d为陶瓷片正极与负极厚度距离,k则是静电力常量。由公式计算可知,当陶瓷片负极线槽两端面不导通时,陶瓷片正对面积减小,公式中,分子减小,分母不变,则电容C降低。

是一个常数,S为陶瓷片的正对面积,d为陶瓷片正极与负极厚度距离,k则是静电力常量。由公式计算可知,当陶瓷片负极线槽两端面不导通时,陶瓷片正对面积减小,公式中,分子减小,分母不变,则电容C降低。

6 试验验证

6.1 故障产品的检查

检查故障发射阵,在高倍光学放大镜下观察,故障产品焊线槽尖角处的镀银层完全脱落,焊线槽内的焊锡和表面的银层彻底断开。

对多个陶瓷片进行观察,有些尖角处银层未完全脱落,焊线槽内的焊锡和表面的银层局部连接,这种状态下测试连通性、电容均正常。

多数陶瓷片都存在尖角处银层脱落的现象,只是严重程度不同。如图6所示。

图6 陶瓷片银层脱落

6.2 陶瓷片的检查

对陶瓷片焊线槽尖角部位用刀片轻刮,很容易就破坏了银层。对平面部分用刀片轻刮,银层很难被彻底破坏。

用烙铁在300℃~430℃条件下,直接烫焊点,时间不超过10s范围,未破坏银层。

6.3 焊接

焊接温度为300℃±20℃、不超过3s,在该条件下,烙铁头带上焊锡多次在陶瓷片表面进行焊接操作,未发现银层有损坏。延长时间到最多10s,也未发现银层有损坏。

分别在380℃、430℃下, 烙铁带上焊锡在陶瓷片表面进行焊接操作,出现银层有损坏现象,具体如下:

在380℃下,使用烙铁带上焊锡在前批次陶瓷片焊接3s,带凹槽一面的银层未损坏,另一面有部分焊点银层损坏;在现批次陶瓷片焊3s,陶瓷片两个面焊点均出现银层损坏现象。

在430℃下,使用烙铁带上焊锡在前批次陶瓷片焊接3s,出现部分焊点银层损坏;在现批次陶瓷片焊接3s和2s,陶瓷片焊点均出现银层损坏现象。

试验用了两批次的陶瓷片,存在差异,判断两批次银层质量有差异。

6.4包装、运输等过程的外部应力

对测试正常的发射阵,施加外部应力,利用台钳等工具反复挤压,暂未发现破坏焊点的现象。因此判断外部应力可能不是故障的产生原因,但会激发故障。包装、运输这些环节出现的故障产品,可能是陶瓷片尖角处银层未完全脱落,局部连接,在这些过程中受振动、外力作用而完全脱落。

7采取措施

7.1陶瓷片

a.在陶瓷片过线槽尖角处增加倒角,对陶瓷片性能有无影响还需验证;

b.优化陶瓷片表面镀银工艺和方法,提高焊接可靠性。

7.2走线

相邻陶瓷片之间的光线要进行弯折处理,增强缓冲作用。

7.3 焊接方式

a.焊接时在陶瓷片尖角上端面也覆盖一层焊锡,如图5所示;

b.严格控制焊接过程中焊接温度和焊接时间,温度不超过300℃±20℃,时间不超过3s;

c.焊接完成后,不仅对换能器进行电容测试,并对陶瓷片负极端面进行连通性测试,确保陶瓷片负极线槽两个端面连通。

7.4运输

设计发射阵专用包装箱,由人员所随身携带产品,减少运输过程带来的振动对产品焊接影响,尽量避免快递运输。

7.5硫化

减少硫化过程中,因外部应力、温度等因素对陶瓷片焊点的影响。

8故障产品处理

a.未装配至声学基阵的换能器,返修后进行连通性及电容测试,合格后进行下道工序;

b.已装配至声学基阵或硫化的发射阵,拆除并更换发射阵;

c.新生产的发射阵故障产品在各生产工序中按照新的采取措施进行。

9举一反三

对现场正在生产的和已完成生产的发射阵进行负极端面连通性及电容测试,并对所有接收基阵换能器进行负极端面连通性测试,确保换能器电容符合指标要求。

10结束语

本文针对发射阵换能器电容降低的问题进行分析,造成该问题的原因为陶瓷片尖角银层与焊点开路,从换能器装配工艺、焊接操作、包装运输、硫化前装配及硫化过程等各个环节分析了陶瓷片尖角银层与焊点开路的因素。为避免各故障因素,提出新的采取措施,并应用于现行生产工艺中,提高发射换能器合格率。本次产品故障排查和故障分析为以后其他类似故障产品排查积累了经验。

1