浙江石油化工有限公司 浙江 舟山 316000

摘要:简介浙石化污水场高浓度臭气蓄热式焚烧炉的应用,包含工艺路线选择、设备选型、仪表选型方案及缺陷处理,以及针对环保要求进行的技术路线改造。

关键词:蓄热式、臭气、安全、环保、仪表

引言

浙江石油化工有限公司4000万吨/年炼化一体化项目总规模为4000万吨/年炼油能力,项目分为两期。污水处理场是本炼化项目重要的公用工程之一,主要承担全厂污水处理及回用、废气处理等功能。臭气处理单元(高浓度臭气部分)是污水处理场中的臭气收集和处理设施。本项目将一期、二期污水处理场的臭气统一考虑,按照高浓度、低浓度臭气分别进行收集和处理,高浓度臭气的设计处理规模为80000Nm3/h。

根据VOCs去除率及安全运行等综合考虑,浙石化高浓度臭气处理选用三槽蓄热式焚烧炉(RTO)及配套处理设施,包括前置洗涤塔、气液分离罐、阻火器、三槽蓄热式焚烧炉(RTO)、骤冷塔、后洗涤塔、烟囱,以及附属的仪表及安全PLC控制系统。

污水场高浓度废气处理系统工艺路线为:污水处理场臭气→前洗涤塔→气液分离罐→阻火器→三槽蓄热式焚烧炉(RTO)→急冷塔→后洗涤塔→烟囱,详述如下:

臭气收集后输送至前洗涤塔入口,吸收臭气中的H2S,预处理前设有3套LEL监测仪。臭气洗涤后,经气液分离罐进一步除去水雾,然后由中继风机将废气输送至焚烧炉。经焚烧炉高温氧化处理后,净化气再导入急冷塔、后洗涤塔进行降温和除酸,最后净化气通过后置系统风机经烟囱排至大气。

臭气气中含氮物质有氨气、三甲胺,经高温氧化后将生成一定量的NOx,因RTO是去除VOCs的设备,并不能抑制NOx的生成,在连续生产运行中,要保证臭气中的含氮量不超标,才能满足环保排放指标要求。

蓄热式焚烧炉(RTO炉)是一种有机臭气处理设备,它可以处理大风量、低浓度的有机臭气,而且还可以回收热能。蓄热式焚烧炉(RTO炉)是高浓度臭气处理的核心设备,其工作效率、工作状态决定了整个高浓度臭气的VOCs去除率。蓄热式焚烧炉处理有机臭气的基本原理是在760℃以上的高温下,将有机臭气彻底氧化分解,生成洁净的二氧化碳和水,同时释放出大量热量,净化以后的高温气体通过蓄热室内的蓄热陶瓷,蓄热陶瓷吸收高温气体的热量而将热量蓄积起来,蓄热陶瓷具有快速吸热与放热的特点,蓄热陶瓷吸收的热量用于预热下一个循环进入的臭气。

蓄热式焚烧炉采用耐高温的陶瓷纤维棉进行保温、隔热,减小热量损失。陶瓷纤维棉可将VOCs反应放出的热量储存在蓄热体内,用来加热入口臭气,陶瓷纤维棉的高蓄热率保证了热量的损失,有效降低能耗。

焚烧炉采用高效燃烧器,具有良好的可调比,可满足当工艺臭气中的VOCs浓度升高,燃烧机输出同步降低。确保维持炉膛温度的同时,降低燃料气的损耗。当蓄热室温度达到设定温度时,燃料气可退出供应,完全依靠臭气中的热值来维持蓄热室温度,在处理臭气的同时最大量减少燃料供应。此功能可大大减少燃料气的使用,在节省能耗的同时,可更灵活、安全的控制蓄热室的温度,保证了设备安全。当温度降低至设定值时,DCS系统可自动启动燃烧器,保持蓄热室的温度,同时保证臭气的充分氧化燃烧。

高浓度臭气仪表、阀门全部选用防爆型,根据HAZOP分析、SIL分析,现场配备安全型PLC系统,焚烧炉关键仪表、阀门进入安全PLC系统内,用于实现安全、快速联锁动作。同时PLC内部所有参数通讯至DCS系统,用于控制和记录。

为防止臭气内可燃气体超标引起爆炸,在臭气主管道上设置三台可燃气体检测器(LEL),当臭气入口监测浓度超过LEL的20%或超过RTO热容量情况时,开启紧急旁通系统排放臭气,同时开启新风进行冷却置换,有效减少焚烧炉爆炸的可能性。可燃气体检测器为安全仪表,为保证数据的真实性、可对比性,建议3台LEL选用同类型仪表。

为避免炉体突然停机,臭气隔离阀关闭,臭气滞留在管道内,同时臭气不会立刻停止排放,随着臭气积聚,浓度越来越高,在氧含量足够的情况下,一旦出现火花或静电等点火源,就可能发生闪爆。为此,在RTO炉停机后,系统风机需继续运行,用于置换管道、RTO炉内残留臭气、烟气,同时降低焚烧炉的温度。系统风机必须保证效率和持续运行,为此,设置两台系统风机,两台系统风机可分别足量抽取整个系统内的臭气。

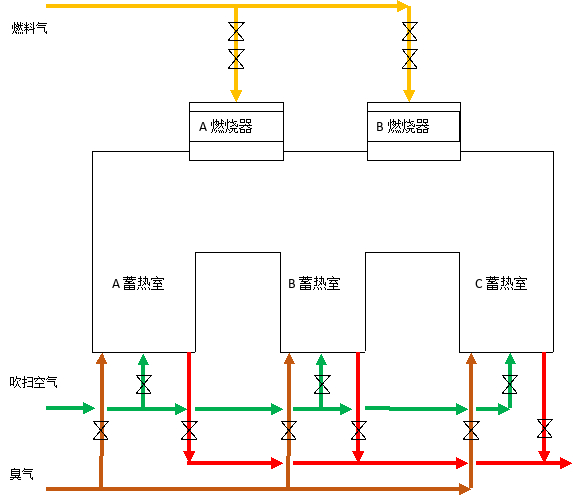

废气进入三个蓄热室内燃烧,按照顺控程序进行切换。三个蓄热室配置三台切换阀,分别为进气阀、排气阀、吹扫阀。在正常运行时,臭气通过上一循环为出口状态的高温蓄室预热,臭气经过此高温蓄热室预热后温度快速上升。当高温臭气进入燃烧室后,发生氧化反应,热量以及干净的气体将经过另外一个蓄热室,此时热量将被此蓄热室吸收。周期性的切换使热量均匀的分布在整个焚烧炉内。如此循环往复,使得臭气氧化所释放的热量,被充分利用。三个蓄热室循环往复的切换进气,即保证了三个蓄热室内温度的平衡,不会超温或偏温,又最大限度减少阀门切换时漏排的可能。

臭气切换阀采用FLOWRITE阀体配套KINETROL扇形执行机构,可实现快速开关。9台切换阀六分钟实现一次开关循环,用以将臭气均衡导入三个蓄热室。9台切换阀的高效、稳定运行是焚烧炉运行的基础,在日常生产中,要做好维护工作。

燃烧器燃料入口管道与炉内设置差压变送器,限制高差压产生,差压过高,意味着燃烧器可能发生堵塞,需要进行维护;同时,也有可能意味着进入燃烧器的燃气过多,存在一定的危险性。

焚烧炉的爆炸通常发生在点火阶段或熄火后再点火阶段,为避免炉内发生爆炸,在焚烧炉熄火后、点火前,需要系统风机对焚烧炉内残留烟气、臭气持续进行置换,以确保新鲜空气充满整个焚烧炉系统。

燃料气管道上设置两台紧急切断阀,并设置一台调节阀,用于控制燃料气的紧急切断和负荷调整。当焚烧炉内温度达到设定值时,燃料气调节阀将全部关闭,退出燃料气。

两个燃烧室各配置一台火检,品牌为杜拉格,测量形式为紫外型,可调整安装方向,配置吹扫风用于防止焚烧炉内粉尘对测量产生影响。火检运行信号、故障信号参与停车联锁,若火检运行中出现故障,迅速切断燃料气供应,焚烧炉熄火。

出于环保、安全考虑,在废气入口增加了旁路阀,当焚烧炉熄火后废气旁路阀联锁打开,废气导入低浓度臭气处理单元,避免了废气直排烟囱可能造成的环境污染,同时可避免废气扩散至大气中出现可燃气积聚爆炸风险。

为防止臭气内可燃气体超标引起爆炸,在臭气主管道上增设两台可燃气体检测器(LEL),形成三取二联锁。可燃气体检测器直接联锁停机,停机后立即执行置换排放程序,防止超标臭气进入焚烧炉引起爆燃或爆炸。

仪表在系统运行中,关键维护工作主要包括火检系统、燃料气阀、臭气切换阀。

火检要保证吹扫风正常投用,防止焚烧炉内粉尘影响火焰检测,同时可降低高温烟气对火检的损害。夏季高温晴朗天气时,要对火检做好防护,防止阳光直射产生高温,影响火检的正常测量,防护措施对火检的正常运行非常重要。焚烧炉熄火后,偶尔会出现火检信号和火检强度信号波动而无法再次点火情况,可能是因高温炉壁辐射导致。

燃料气阀门选用霍尼韦尔进口电动阀,电动执行机构内电子元器件被胶封在外壳内,避免了可能泄漏的燃料气、臭气进入执行机构内引起爆炸风险。同时也带来了维修维护的不便,电动执行机构故障时,无法查找故障电路并予以更换。电动执行机构品牌的选择应全厂统一考虑,便于备品备件或备阀的储备。

臭气切换阀在运行时,每6分钟完成一次开关动作,且开关动作时有振动现象,日常维护中需加强巡检和定期保养,防止限位开关松动或限位开关盖子抱死。限位开关状态参与联锁停车,易导致误动作停车,需对限位开关的联锁做三取二或其他方式的改造。

结束语

RTO焚烧炉在大型污水处理场的应用日渐增多,自动化程度高、臭气处理彻底等优势比较明显,但其危险性也同样明显,高浓度臭气中可燃气体的积聚带来的爆炸风险尤为突出,需给予高度重视。仪表阀门的正常运行也同样关键,直接影响焚烧炉的安全稳定运行,在仪表选型方面要做好通用性考虑,结合全厂仪表做统一考虑。

参考文献资料

HJ1093-2020《蓄热燃烧法工业有机废气治理工程技术规范》

JB/T13733-2019《工业有机废气蓄热催化燃烧装置》

中国环保产业协会标准《旋转式沸石吸附浓缩装置》

NFPA 86 美国防火协会 烘箱与熔炉标准