371002198709231011

摘要:

进行了起重机械起升机构运行特性的分析,分析了起重机械起升重物和下降重物过程的能量流动及其效能变化。由起重机械效能分析可知,消耗在制动电阻上的能量为总量的30%~64%。如果可以将这部分能量利用起来,则可以极大提升起重机械的总体效率。研究了一种电气节能装置,该装置将起重机械消耗在制动电阻上的能量通过超级电容所构成的储能系统储存起来,在起重机械下一次提升重物的时候,优先从储能系统抽取能量,能量不足再从电网抽取能量。该研究降低了实际从电网抽取使用的电量,达到了节能降耗的目的。

关键词:

起重机械;节能装置;并联交错;超级电容;效能分析

0 引言

现在起重机起升机构中采用绕线转子异步电动机,在转子的回路中串入外接电阻来实现转速的调节,造成浪费比较严重。本文所研究的节能装置是将消耗在制动电阻上的能量通过超级电容所构成的储能系统储存起来,在起重机械下一次提升重物的时候,优先从储能系统抽取能量,使得起重机械从电网抽取的总能量减少,到达节能降耗的目的。

1 起重机械起升机构运行特性分析

起重机械工作过程是将电能转换为载荷重力势能、传动系统摩擦产生的热能以及电气机构寄生参数消耗所形成

的热能。其能量流动如图1所示。

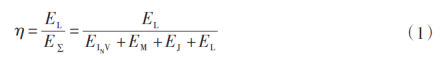

图1 中, E∑为从外电网输入到变频器的总电能;E∑INV 为变频器运行过程所损耗的能量;EM为电机运行过程所损耗的能量;EJ为起升机构中机械传动系统总损耗能量;EL为起重机械对载荷做的功。综上,起重机械的效率为:

(1)假设ηINV为变频器的效率;ηM为电机的效率;ηJ为机械传动系统的效率,则:

![]()

可由式(1) 或式(2) 直接获得系统的总体效率,针对能量传递较低的环节进行改造,提升系统的整体效率。起重机械行业的电气和传动是多样化的,其效率也各自不同。 但效率一般落在一个特定的范围, 如:ηINV= 0.95~0.98;ηM= 0.72~0.95;ηJ= 0.85~0.92。

整个系统的最低效率为:

![]()

整个系统的最高效率为:

![]()

起重机械下降过程,重物的重力势能通过机械传动系统以再生能量的形式进入电机,并由制动电阻转换为热能消耗出去。其能量流动如图2所示。

由图可知, ER为消耗再制动电阻的能量, 其他符号的意义同图1。在重物下降过程中, 机械传动系统和变频器的效率大体与重物下降过程的能量流动一致。电机环节的效率有所下降,大体为: ηM= 0.65~0.82。

负载能量传递到制动电阻上的最低效率为:

![]()

负载能量传递到制动电阻上的最高效率为:

![]()

通过对起重机械的起升和下降过程的分析计算如下。

起重机械传递到制动电阻上最低效率为:

![]()

起重机械传递到制动电阻上最高效率为:

![]()

即起重机械消耗在制动电阻上的能量为总量的30%~64%。可以看出这部分能量是相当大的,如果可以将这部分能量利用起来,则可以极大地提升起重机械的总体效率,实现节能降耗的目的。

2起重机械电气节能系统的设计

通过上述分析可知,能量消耗总量在30%~64%。对这部分能耗一般都是通过制动电阻转化为热能后散发到周围的环境中。

2.1 储能系统的设计

本文使用MAXWELL生产的超级电容。该超级电容单体耐压为2.7V,容量为3000F。由于起重机械变频器的直流母线电压在540~700V之间,与单体超级电容的电压相差极大,需要多个超级电容串并联后使用。在本文中,使用了108个MAXWELL生产的超级电容串联而组成储能系统,其总容量为27.8F。可吞吐的能量为:

![]()

一台额定载重量5t的双梁桥式起重机(额定起升高度5m,额定起升速度8m/min)在装载额定重量的负载后,提升到额定高度时的重力势能为:

![]()

由于![]() ,本文设计的超级电容构成的储能装置可以存储该台起重机所产生的再生能量, 同时又不会因为容量太大而提高成本。

,本文设计的超级电容构成的储能装置可以存储该台起重机所产生的再生能量, 同时又不会因为容量太大而提高成本。

2.2双向直流变换器的设计

储能系统的电压在230~270V范围内,而起重机械变频器直流母线电压则为540~700V范围。因此需要在储能系统和变频器直流母线直接设置直流变换器,来匹配储能系统和变频器直流母线的电压差。起重机械节能系统的整体结构如图3所示。

图中采用双向直流变换器来匹配变频器直流母线和储能系统之间的电压差,从而实现能量在变频器直流母线和储能系统之间的双向流动。双向BUCK—BOOST直流变换器具有易实现软开关和多路并联,并且电路结构简单等优点。双向BUCK-BOOST(DC chopper)直流变换器多路并 联交错电路框图如图4所示。

为了便于对图4所示电路的工作状态进行分析, 假设电路中所有器件均工作在其理想状态。当起重机械的起升机构往下放下载荷时, 载荷的重力势能减少, 使得电机的载荷曲线移动到第二象限, 电机工作再生发电状态。此时, 起重机械的能量从载荷通过变频器的逆变桥进入变频器直流母线, 再通过双向直流变换器进入储能系统。此时,系统需要电路工作在降压模式(BUCK模式),如图5所示。图中, S11、S12、S21、S22为高频开关管,

L1、L2为电感。

在t1~t2过程, 高频开关管S11闭合, 高频开关管S12打开, 直流母线电容、高频开关管S11、电感![]() , 超级电容构成一个回路, 电感

, 超级电容构成一个回路, 电感![]() 电流在此阶段上升。高频开关管S22闭合, 高频开关管S11打开, 高频开关管S22、电感

电流在此阶段上升。高频开关管S22闭合, 高频开关管S11打开, 高频开关管S22、电感![]() ,超级电容构成一个回路,电感

,超级电容构成一个回路,电感![]() 的电流在此阶段下降。当

的电流在此阶段下降。当![]() 的电感电流下降到零后,电路进入下一个模式。

的电感电流下降到零后,电路进入下一个模式。

在t2~t3过程,电感L1继续充电,其电流进一步上升;电感 L2电流保持为0。

在t3~t4过程,高频开关管S11断开,高频开关管S12也保持断开, 高频开关管S12、电感L1, 超级电容构成一个回路, 电感 L1的电流在此阶段下降。电感L2电流保持为0。

在t4~t5过程,电感L1的电流在此阶段进一步下降。此时, 高频开关管S21闭合, 高频开关管S22保持断开, 直流母线电容、高频开关管S21、电感L2,超级电容构成一个回路, 电感L2电流在此阶段上升。当电感L1的电流下降到0后, 电路进入下一个模式。

在t5~t6过程, 电感L1电流保持为0。电感L2继续充电, 其电流进一步上升。

在t6~t7过程, 电感L1电流保持为0。高频开关管S21断开, 高频开关管S22也保持断开, 高频开关管S22、电感L2,超级电容构成一个回路, 电感 L2的电流在此阶段下降。电感L1电流保持为0。

t7时刻后,电路进入t1~t2模式,电路开始新一轮t1~t7模式工作,电路如此循环工作,将能量不断地从直流母线存入至储能系统中。

由上面分析可知,直流调压电路的两种工作模式分别对应起重机械中电机的两种运行模式(即发电运行模式和电动运行模式)。具体控制电路框图如图所示。

根据上述设计,本文设计了电路板进行验证,电路实物图如图所示。

3结束语

本文设计的起重机械节能装置经现场测试证实,该装置在起重机下降重物的过程中,能够有效地对其产生的能量进行回收存储,达到起重机械节能的目的。但是,在测试过程中也发现一些问题,例如测试开始还需要人工按键,设备还比较大,不易搬运,各个部件的布局还不够合理,今后将进一步改善。

参考文献:

[1]王金参,李凡国,赵剑波.港口大型起重设备节能降

耗技术分析[J].工业设计,2017(12):99—100.

[2]杨军.起重机械节能技术的应用研究[J].科技创新导

报,2016,13(03):75—76.

[3]蒋磊.起重机械节能应用技术的探讨[J].科技创新与

应用,2014(23):101.

[4]吴亢.起重机械的能效测试与节能措施分析[J].装备

制造技术,2016(01):119—120.

[5]李向东,叶伟,童一飞,等.起重机械能耗检测与评

价研究[J].起重运输机械,2014(01):90—92.

[6]杨俊,闫锦锋,陆周艳,等.起重机械的能效测试与

节能措施[J].起重运输机械,2012(02):4—7.

[7]陈欣荣.变频调速技术在船舶起重机械中的应用研究

[J].中华建设,2019(03):148—149.

[8]程红玫.起重机械节能应用技术探讨[J].现代制造技

术与装备,2017(12):112.