中铁建工集团有限公司深圳分公司,广东 深圳 518000

[摘要]高落差大跨度空间管桁架结构存在桁架高落差大的问题,为降低桁架拼装高度和施工安全风险,采用计算机同步控制液压提升技术进行分次提升安装。方案实施前对施工过程进行有限元分析和施工仿真模拟计算,实施过程中运用健康监测手段,在结构受力和变形较大部位布置测点,对桁架施工过程和后期运营维护阶段的应力和变形进行数据收集和分析。通过对桁架整体提升施工过程的测量和监测,变形值符合施工仿真模拟计算结果,健康监测应力和变形均满足设计要求,既加快了施工进度,又确保了结构在施工过程中的质量和安全,可为类似工程施工提供参考借鉴。

[关键词]郑州航空港站;屋盖;管桁架;高落差;分次提升;健康监测

Overall Lifting Construction Technology of High Drop and Large Span Space Pipe Truss Based on Health Monitoring

YANG Shijie

(Shenzhen Branch of China Railway Construction Engineering Group Co. LTD,Shen Zhen,Guangdong 518000)

Abstract:In order to reduce the truss assembly height and construction safety risk, the computer synchronous control hydraulic lifting technology is used for staged lifting and installation. Before the implementation of the scheme, finite element analysis and construction simulation calculation shall be carried out for the construction process. During the implementation process, health monitoring means shall be used to arrange measuring points at the parts with large structural stress and deformation, and data collection and analysis shall be carried out for the stress and deformation during the truss construction process and later operation and maintenance stage. Through the measurement and monitoring of the overall lifting construction process of the truss, the deformation value conforms to the construction simulation calculation results, and the health monitoring stress and deformation meet the design requirements, which not only accelerates the construction progress, but also ensures the quality and safety of the structure in the construction process, and can provide reference for similar engineering construction.

Key words: Zhengzhou Hangkonggang Station; roof; pipe truss; high head; staged lifting; health monitoring

![]()

0 引言

随着我国高铁建设的飞速发展,高铁站房建设全面贯彻“畅通融合、绿色温馨、经济艺术、智能便捷”的新时代客站建设理念,大型站房工程中大跨度钢结构应用越来越多,目前常用的结构类型有张弦梁、网架、桁架等型式。一般的桁架安装方法除了分条分块吊装,累计滑移安装,也有整体提升做法,但针对高落差大跨度钢桁架,采用地(楼)面拼装、分次提升、高空对接、再整体提升,最后嵌补竖向结构的做法较少,本文重点研究桁架分次提升时分段位置的选择、施工过程变形和应力的发展,及采取的健康监测手段等内容,总结出了施工中需要注意的关键技术点,保障工程的顺利实施。

1工程概况

郑州南站(现更名郑州航空港站)位于河南省郑州市航空港区,站房建筑面积为15万平方米,屋面檐口标高50米,最大高度59.9米。站房采用高架形式,竖向主要分为高架候车层(标高20.900m)、站台层(标高11.000m)、出站层(标高0.000m)3层,局部设办公夹层、设备夹层和商业夹层。站场规模为16台32线,包含郑万、郑阜、城际三个铁路车场,为大型综合铁路客运枢纽车站。

本工程站房屋盖为正交空间管桁架+实腹钢梁结构体系,整体呈高低起伏的波浪造型,主桁架横向5跨连续布置,中间高两边低;竖向采用室内布置的20组分叉Y形柱和南北两侧各布置的19组Y形造型柱作屋盖结构在跨度方向的支撑;东西侧立面结合建筑立意,提取莲鹤方壶营造鼎盛中原的寓意,各布置14组格构式造型柱作为支托起整个屋盖悬挑结构(图1)。

图1郑州南站钢结构整体三维轴测示意

图2桁架立面示意图

屋盖主桁架跨度为30+48+72+48+30=228米共5部分,中间最大跨度为72m,杆件规格为φ168x6~φ500x30等;外侧造型柱规格为φ245x12~φ500x30等(图2),材质为Q345B。室内Y形柱为φ1200~800x40的变截面钢管和铸钢节点组成,钢管材质为Q390B。

2 方案选择和技术分析

2.1方案选择

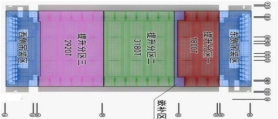

郑州南站三个车场为分步开通,2019年开通郑万车场、2020年开通城际车场、2021年同场转线、2022年6月全面开通。根据铁路开通时间计划,站房建设无论是承轨层、高架候车层、屋盖钢结构及安装工程都要适时调整,保证每个车场的对应结构能够独立施工并形成安全稳定的体系。同时高架候车层为预应力混凝土结构,楼板承载力有限,屋盖结构如采用分条分块吊装,无法满足大型吊车和运输车辆的吊装通行要求。结合上述情况,综合考虑安全、质量、工期等多方面因素,决定将整个屋盖结构划分为5个施工区域:主站房屋盖结构划分3个提升分区(图3),分别对应郑万、郑阜和城际三个车场,可以独立分区施工,采用楼面拼装、计算机控制液压分区提升的工艺实现钢屋盖的安装。东西两侧站房各为一个分区,采用大型履带吊地面分段吊装。

图3 屋盖桁架分区示意图

2.2主要技术分析

2.2.1 分次提升

由于屋盖桁架横向呈5跨布置,中间高两边低,落差最高达到7.8m;为减小桁架拼装高度降低施工安全风险,对桁架分3段进行楼面拼装,通过2次累计提升到位:即中间桁架拼装完一次提升,与两侧桁架通过嵌补对接后再整体提升到位(图4~图7)。

图4桁架楼面分段拼装

图5中间桁架第一次提升

图6中间桁架提升到位与两侧桁架嵌补连接

图7桁架整体提升至设计位置

2.2.2 中间桁架分段位置选择:中间桁架提升点设于18、23轴分叉Y型柱处,中间跨度72m,两侧带悬挑段具有反弯并减小跨中挠度的作用(图4)。因桁架分段提升时其受力状态与结构成型整体加载的受力状态不符,需考虑第1次提升过程中跨中及两端端口变形是否超标。通过采用有限元软件 MIDAS/Gen进行分析计算,中间桁架两端各悬挑27米时,悬挑段端头挠度约10mm,中间段跨中最大挠度为78mm,杆件应力最大值125Mpa,满足设计和规范要求。

2.2.3 独立安装和卸载:屋面桁架分为3个提升分区,各施工分区需具备独立施工和卸载条件,并形成独立的稳定单元。分析屋盖结构支撑体系,桁架由南北向主桁架和东西向联系桁架组合,竖向支撑由分叉Y型柱和格构造型柱组成(图8),提升二区和三区之间为屋面设计变形缝位置,结构互相 独立;提升二区和一区为一整体,屋盖需断开联系桁架提升完成后嵌补,竖向结构相互独立,可以形成独立单元体进行提升和卸载,保证后续金属屋面工程的连续施工。

图8 典型桁架三维示意图

3 提升方案实施分析

主站房屋盖结构分为三个提升分区,面积约82 000平米,屋盖桁架提升总重约8100吨,其中提升二区面积约32 000平米,重量达3180吨,处于站房中央部位,具有一定的代表性,本文重点以提升二区为例进行屋盖桁架结构提升技术和健康监测技术的研究总结。

3.1提升支架设置

3.1.1设置原则:由于本工程支撑钢柱为格构造型柱及Y形斜柱,无法直接作为提升支架使用,屋盖桁架需通过专门提升支架工装分区提升到位,故提升支架设计对整个提升施工非常关键。提升支架设置位置要尽可能与结构支撑钢柱位置重合或相近,使屋盖结构提升阶段的受力状态与结构设计状态尽量一致;支架位置从屋盖结构空隙穿过,不能影响正交桁架的拼装和提升及Y形斜柱和造型柱的安装;提升支架的承载能力要满足结构提升荷载需求,支架设计采用3D3S(v14.0)计算软件进行分析计算,同时采用BIM技术对提升支架和屋盖桁架及支撑钢柱进行碰撞检查,确保支架位置准确和结构构件能够顺利安装到位。

3.1.2 提升支架布置:提升二区面积约32000平米,重量达3180吨,处于站房中央部位,计划布置40组提升支架,其中第一次提升利用中部12组;第二次提升利用整体40组支架提升到位(图9)。

图9提升支架平面布置

图9提升支架平面布置

3.1.3提升支架构造

根据屋盖桁架正交结构特点和提升支架具体布置位置,结合提升支架承担的提升荷载要求,在确保提升支架自身安全稳定的情况下,可将其划分为3种类型(图10~图12)。

图10单管组合三角形支架图11格构架组合三角形支架

图12格构架组合四边形支架

类型1:3根单管组合的三角形提升支架。

类型2:3个格构架组合的三角形提升支架。

类型3:4个格构架组合的四边形提升支架。

三角形提升支架主管φ609x10,格构支撑立管为φ180x8,腹杆为φ102x6,材质为Q355B。提升支架布置时其支腿位置不一定恰好位于高架层混凝土结构梁上,混凝土板则不足以承受支腿传来的上部提升荷载,设计通过双拼HM588x300型钢转换梁分别与支腿和混凝土梁上埋件焊接连接,使提升支架承受荷载通过转换梁传递到钢筋混凝土结构梁上。

3.1.4 提升吊点设计

根据桁架提升受力分析计算,提升支架吊点位置对应部位桁架杆件存在薄弱部位,需通过局部换杆或增加杆件进行加强(图13),以满足结构应力应变设计要求。

图13吊点部位桁架杆件加强示意图

3.1.5 提升支架计算

计算程序采用3D3S(v14.0)设计软件,建模采用整体建模方法,桁架杆件按照原结构图纸,格构式提升支架/圆管式提升支架根据空间放样采用不同形式,提升支架与桁架之间采用拉索模拟钢绞线连接,用温度调整拉索长度。 提升计算中,考虑同步提升与不同步影响下杆件应力比的控制及风荷载等水平荷载的作用,计算结果如下:

提升二区第一次提升时:桁架最大变形为 60mm,提升支架最大变形为 26mm。桁架换杆后杆件最大应力比为0.682,提升支架最大应力比为 0.62。提升二区第二次提升时:桁架最大变形为 65mm,提升支架最大变形为 29mm。桁架换杆后杆件最大应力比为 0.69,提升支架最大应力比为 0.649。

综上,该工况下结构强度和刚度均满足要求。

3.2桁架提升

提升区屋盖桁架在对应投影高架层楼面分区完成拼装焊接后,采用计算机控制液压同步提升技术提升到设计位置安装就位。桁架提升过程设置控制室进行统一指挥调配。其主要提升工艺流程如下(图14):

图14提升施工工艺流程

3.2.1 提升油缸设置

根据提升支架和结构整体建模计算出来的各提升点反力值,考虑不小于1.5倍的安全系数确定油缸型号,提升二区最大提升反力值为1310KN,计划采用12台200吨和42台100吨液压油缸,采用15台液压泵站提供动力。

3.2.2 施工过程分析计算

根据施工方案流程,提升分区二提升阶段可分为两个施工工况,分别为:中间屋盖桁架分块提升、屋 盖桁架整体提升,过程分析采用MIDAS/Gen有限元分析软件计算(图15、图16)。

图15桁架提升阶段竖向变形分析

图16桁架提升阶段结构应力分析

计算结果得知:提升分区二结构在提升施工阶段最大竖向变形为76mm,最大结构应力为165Mpa,满足该工况下结构强度和刚度设计要求。

3.2.3 桁架预起拱

桁架现场拼装时,根据施工过程分析计算结果,当计算下挠度大于设计起拱值,现场拼装根据计算下挠值进行起拱;当计算下挠度小于设计起拱值,现场拼装按照设计起拱值进行起拱。本项目钢桁架跨中按照90mm进行预起拱,保证了结构最终成形效果。

3.3桁架卸载

3.3.1嵌补杆件和竖向支撑安装

屋盖桁架提升到位后,需对分叉Y型柱和格构造型柱进行后补安装,同时对提升二区和提升一区分缝处的杆件进行嵌补安装。根据设计要求钢结构合拢温度10℃~25℃,合拢前构件表面实测温度18℃,嵌补杆件安装前采用全站仪对合拢构件端口实测后调整嵌补杆件精度后进行安装。

格构造型柱与屋盖结构自然过渡,上部结构与屋盖一起拼装提升施工,下部结构待屋盖提升到位以后再分段吊装(图17)。

图17格构造型柱安装示意图

3.3.2 卸载

结构卸载是将屋面结构从支撑受力状态下,转换到自由受力状态的过程,即保证现有钢结构临时支撑体系整体受力安全、主体结构由施工安装状态顺利过渡到设计状态。卸载有整体卸载和分区卸载,依据本工程的结构特点结合整个施工进度,每个提升分区施工完成后均可单独进行卸载,卸载采取同步分级卸载方案。

提升区屋盖桁架通过计算机控制提升支撑架顶部的油缸系统逐级减荷载的方式进行卸载;根据计算卸载控制量分级卸,通过计算机统一控制提升油缸按10%、30%、50%、70%、90%、100%逐级减荷载达到卸载目的。卸载时统一指挥进行同步操作,并密切观测监测变形控制点的位移量。

3.3.3 施工过程分析计算

根据施工方案流程,提升分区二卸载阶段可分为两个施工工况,分别为:嵌补杆件、斜柱和格构柱安装、提升支撑卸载,过程分析采用MIDAS/Gen有限元分析软件计算(图18、图19)。

图

18桁架卸载阶段竖向变形分析

图19桁架卸载阶段结构应力分析

计算结果得知:提升分区二结构在卸载阶段最大竖向变形为70mm,最大结构应力为166Mpa<295MPa,满足该工况下结构强度和刚度设计要求。

4 健康监测分析

在对屋盖桁架结构支撑设置阶段、提升施工阶段、卸载阶段分别进行施工过程分析和测量监测后,为保证结构使用安全,需同时对屋盖结构在施工及后续的使用阶段进行健康监测。

4.1健康监测目的

施工和运营阶段结构健康监测系统对钢结构关键构件(室内分叉Y形柱、造型柱、与立柱连接的桁架结构的上下弦杆)的应力和温度监测的目的是获取钢结构关键部位的主要杆件的应力和温度状况,在施工过程和运营阶段中监测已完成的工程状态,收集控制参数,比较理论计算和实测结果,从而控制整个钢结构在承受施工荷载和服役环境荷载时结构处于安全状态。

本文仅对桁架施工和屋面施工阶段健康监测进行分析。

4.2 测点布置

根据站房整体结构易损性分析,初步确定布置60个传感器监测钢结构关键部位的应力和温度。

4.2.1 室内分叉柱应力布点

室内分叉柱为本工程最为重要的受力构件,在综合结构易损性分析及现场系统集成的情况下,对每组室内分叉柱进行监测位置优化,监测点位包含底部分叉位置和顶部与桁架连接的位置。其中底部分叉位置选取4个位置布设应力传感器,顶部与桁架连接的位置选取12个位置布设应力传感器,共计16个应力监测点,其具体位置如图20所示。

图20分叉柱、造型柱应力监测点布设

4.2.2 四周造型柱应力布点

四周造型柱亦为本工程最为重要的受力构件,监测节点宜布置在立柱底部或顶部与桁架的连接位置,其中柱底位置选取10个位置布设应力传感器,顶部与桁架连接的位置选取8个位置布设应力传感器,共计18个应力监测点,其具体位置如图20所示。

4.2.3 屋盖横向主桁架应力布点

横向主桁架为屋盖桁架的监测重点,此桁架为屋盖的主要受力桁架,监测点位宜选取桁架跨中位置的弦杆,桁架与立柱连接位置的弦杆和腹杆,其中主桁架上弦杆位置选取4个位置布设应力传感器,与分叉柱连接的下弦杆及跨中位置下弦杆及腹杆各选取7个位置布设应力传感器,共计18个应力监测点。

4.2.4 纵向联系桁架和楼面桁架应力布点

为保证屋盖钢结构监测系统选取杆件的全面性,根据结构易损性分析选取纵向桁架的监测点位为跨度最大的位置的跨中和两侧与主桁架连接位置的弦杆和腹杆各选取2个位置布设应力传感器,共计4个应力监测点。楼面主桁架跨中位置以及桁架与立柱的连接位置的弦杆和腹杆各选取2个位置布设应力传感器,共计4个应力监测点。

4.3监测实施

本项目钢结构应力监测系统主要包括光纤光栅应变计+自动采 集系统+定制软件,监测仪器选用os3155自带温度补偿的光纤光栅应变传感器,适用于室外钢结构表面的应变测量,该传感器与结构采用点焊式安装(图21)。测点数据采集周期为:在施工阶段按施工节点如初始状态、拼装、提升、卸载等时间节点进行数据采集;在稳定阶段(卸载完成后一个月开始屋面安装阶段)按每周节点进行数据采集。

图21主桁架、分叉柱顶部测点布置

4.4监测结果

通过对卸载阶段至稳定阶段期间各测点的数据进行采集和分析,形成阶段性监测成果。以ZHJXXG-4测点为例,其应力数据变化值和变化趋势如下(图22)。

图22 ZHJXXG-4测点监测数据分析

4.4.1 通过获取钢结构卸载施工过程结束成型态时,后续屋面安装等工序对杆件应力监测数据表明,实测数据无明显较大波动和干扰,所有传感器的数据均是正常工作,数据可信。

4.4.2 定性分析:钢结构应力实测的数据具有相同的规律变化,即卸载完成后成型态时,后续安装屋面板等工序对钢结构应力有较小的变化。安装屋面板等工序结束后的一定时间内参数变化较小,结构没有向着一个方向变动的趋势,处于稳定状态。

4.4.3 定量分析:通过获取卸载完成后稳定阶段及后续安装屋面板等工序的钢结构杆件应力实测值,可得绝大多数的测试点受力变化均小于其屈服强度,其中主桁架下弦杆及腹杆变化最大在80MPa左右;稳定状态的实测值波动较小,定量分析结构是稳定的,无安全隐患。

5 结论

郑州南站屋盖大跨度高落差管桁架结构,采用“楼面拼装、分次提升再累计整体提升”的方法顺利安装就位,方案实施中预先对整个施工过程进行施工仿真模拟计算,通过计算结果调整桁架分段和安装工艺,降低桁架拼装高度及安全风险。同时通过结构健康监测手段,在关键杆件和部位布置测点收集数据进行分析,比较理论计算和实测结果,确保在施工阶段和后期运营使用阶段中整个结构在承受施工荷载和服役环境荷载时结构始终处于安全状态,也为类似工程施工提供了参考经验。

参考文献:

[1]上海建工股份有限公司,同济大学.重型结构和设备整体提升技术规范:GB 51162-2016[S].北京:中国计划出版社,2016.

[2]叶青荣,孔祥荣,等.

大跨度空间管桁架结构施工技术研究.安徽建筑,2006,004:79-83.

[3]陈君,王留成,马国良,等.北京新机场航站楼核心区钢屋盖提升关键技术[J].施工技术,2018,47(15):126-129.

作者简介:杨石杰(1977—),男,本科,高级工程师。

![]()