中国石化华北油气分公司采油一厂 甘肃 庆阳 745000

摘要:在采油厂油气开发过程中,因趟井问题影响油水井生产效益的事件时有发生,这种现象给采油厂油气高效开发造成了很大影响,必须及时进行处理。本文总结了采油厂近三年来油井趟井经常出现的问题,同时对趟井的原因进行了详细分析,在此基础上阐述了采油厂分类进行趟井治理的相关对策,并就当前采油厂趟井治理存在的问题及下步计划进行了详细阐述。

关键词:趟井;原因分析;治理对策;采油厂

1近三年机采指标变化情况

1.1近三年主要躺井原因分类

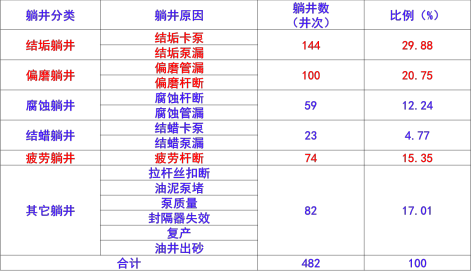

2019-2021年,采油厂共计躺井482井次。其中,结垢躺井144井次,占比29.88%;偏磨躺井100井次,占比20.75%;疲劳杆断74井次,占比15.35%;腐蚀、结蜡躺井82井次,占比17.01%,其他躺井82井次,占比17.01%(表1)。

表1 采油厂近三年主要躺井原因分类统计表

1.2近三年躺井分区统计

表2 采油厂近三年躺井分区统计表

由表2中可以看出:采油管理一区、二区躺井主要以结垢、偏磨和疲劳杆断为主;采油管理四区主要以结蜡躺井为主;采油管理六区主要以腐蚀和偏磨躺井为主。

1.3近三年躺井分层位统计

表3 近三年躺井分层位统计表

由表3中可以看出:长8层近三年躺井239井次,占躺井总数的49.59%;躺井主要集中在长8层、长2层和延安组,其中长8层的结垢、结蜡(主要是泾河工区)较为严重,长2层和延安组的腐蚀较为严重。

1.4近三年躺井分类统计

表4 近三年躺井分类统计表

由表4中可以看出:2019-2021年,偏磨、腐蚀、结蜡和疲劳造成的躺井井次逐渐增加。

2主要躺井原因分析及治理情况

2.1结垢躺井及治理情况

结垢躺井按层位分布统计表可以看出,长8层的结垢问题突出,其次延安组、长6层、长9层的结垢问题也很严重;结垢问题是造成油井躺井的最主要问题之一,各个生产层位均普遍存在;目前结垢井主要采用加阻垢剂进行化学阻垢,具有一定效果,但药剂针对性不强,不同井区、不同层位结垢机理有待进一步研究。

且不同层位、井区油井所含结垢阴阳离子种类及含量相差较大。延安组产出液与延长组产出液不配伍,极易产生溶解度较低的硫酸钡垢。单一药剂无法起到防垢效果,需要具有协同效应药剂。

解决方案:(1)柱塞扶正:拉杆上接头装扶正器扶正柱塞,同时防止垢渣落入泵筒。(2)调整泵筒长度:采用4.5m泵筒,保证柱塞过盈,防止垢渣落入泵筒。

油井结垢是普遍现象,有效的阻垢、防垢是重中之重。碳酸钙溶解度随温度的下降而变大,但是随压力的下降而降低,储层亏空后,近井地带地层压力下降容易使碳酸钙等结晶成垢。

2.2腐蚀躺井及治理情况

从腐蚀躺井按层位分布统计表可以看出:(1)长2层和延安组的腐蚀问题尤为突出;(2)长2层为氯化钙水型,氯根58000mg/L,加速腐蚀速率;(3)延9层为碳酸氢钠水型,产生小阳极大阴极的C02腐蚀,其次是硫酸盐还原菌(SRB)引起的局部腐蚀和全面腐蚀。

腐蚀主要包括化学腐蚀和电化学腐蚀;目前腐蚀井主要采用加缓蚀剂和配套防腐抽油杆进行化学和物理防腐,具有一定效果,但药剂单一针对性不强。

2.3偏磨躺井及治理情况

从偏磨躺井按层位分布统计表可以看出:油井偏磨较为普遍;偏磨井中泵挂下至造斜点以下井段的井有70井次,占偏磨躺井的70%;天然能量开发,平均动液面降低,泵挂加深至造斜点以下,是偏磨问题增加的主要原因。

以HH12P21井为例,井口以下第30根抽油杆偏磨脱扣,井口以下180-350m管杆偏磨严重。分别根据井眼轨迹和沿井深支反力分布判断偏磨井段,可以得出以下两个结论,分别是(1) 通过井眼轨迹定性判断在井口以下200-500m间存在偏磨。由于上部抽油杆接箍较大Φ55mm,表现为抽油杆接箍偏磨。(2)沿井深抽油杆对油管的支反力大小分布,可以定量判断在380m处支反力较大。(套管内径较大,利用井斜计算抽油杆支反力存在误差)。

而根据油井抽油杆柱力学模型,结合屈曲临界载荷计算公式,就可以对油井抽油杆柱的偏磨位置及偏磨程度进行预测。

为此,统计了各类防偏磨配套工具特点及适用井况,见下表5。

表5 各类防偏磨配套工具特点及适用井况统计表

为达到配套治理的有效性和经济性,结合油井井身结构特征,综合优化配套治理(图1):

图1 抽油杆防偏磨接箍综合优化配套治理

2.4结蜡躺井及治理情况

从结蜡躺井按层位分布统计表可以看出,油井结蜡主要发生在长7、长8层(泾河工区)。目前针对稠油井,主要采取加清蜡剂、降粘剂、定期热洗、配套双空心抽油杆等工艺延长检泵周期。

2.5疲劳躺井及治理情况

从疲劳躺井按层位分布统计表可以看出,疲劳杆断较为普遍,但长8、长9层占比更高;引起疲劳杆断的原因主要有抽油杆材质强度不足或杆柱组合疲劳强度设计问题。油井腐蚀、结垢、结蜡等都会引起疲劳杆断。

为此,采用HY级抽油杆。HY级抽油杆设计标准如下:

(1)当泵挂深度大于1500m时,仅最下一级抽油杆柱使用HY级抽油杆;

(2)当泵挂深度小于1500m时,全部采用D级抽油杆;

(3)腐蚀严重井,最下一级抽油杆柱采用HY级防腐抽油杆柱。

效果:2015年开始逐步使用HY级抽油杆,疲劳杆断躺井的比例从28%将至15%。

2.5其他躺井及治理情况

其他问题的躺井原因主要有拉杆丝扣断(问题最突出)、柱塞凡尔罩断、固定凡尔座刺漏、封隔器失效、油井出砂、出油泥、复产、泵筒漏、强制检泵等。

为此,针对上述问题采取了如下表6的措施。

表6 抽油泵材质、结构改进明细表

具体为:拉杆材质强度不够,其本体丝扣容易发生应力集中——D级改为HL级。阀座材质硬度不够——采用碳化钨合金阀座。游动阀罩强度不够易断裂——采用不锈钢加强型/阀球、阀罩隔离设计。斜井泵采用阀球密度较低,回落滞后——采用重球结构。

3存在问题及下步计划

3.1共性问题

3.1.1问题1:井下物资供应量不足

(1)常规供应量满足不了生产实际需求,原因有三:开井规模、需求计划、采购周期;

(2)防偏磨配套物资更新不足,目前注塑抽油杆杆是最经济有效的配套治理措施。

3.1.2问题2:工程技术缺乏系统管理

(1)工程系统对管理和专业要求较高,目前专业人员紧缺,在科研攻关、质量把关、技术(2)管理方面明显不足;同时面对重大风险和重大决策权限有限,抗风险能力较低;

(3)当前油田客观条件对工程技术要求更高、挑战更大,急需对工程数据完善、技术攻关、技术服务、技术指导、安全处置等系统工作进行管控。

3.1.3问题3:现场工程技术管理质量有待提升

(1)专业能力不够,风险意识差,现场存在多处违规操作未能察觉;

(2)工程方案执行不彻底,重点工序、躺井原因未能现场落实。

3.1.4问题4:油井防腐阻垢工作不理想

客观原因:药剂针对性不强,药剂适应性调整难度大;

主观原因:目前缺乏对加药系统管理和针对性优化研究、分析和管理工作。

3.2个性问题

3.2.1问题1:宁东定边油田两级抽油杆柱历史遗留问题

(1)原井19+22mm抽油杆柱,下深2000m,失稳偏磨严重。

3.2.2问题2:泾河油田稠油频繁软卡维护成本和难度增加

结蜡严重,地层亏空,频繁热洗,成本增加,有效期短,影响产量。

3.2.3问题3:红河延安组及定边长2层油井腐蚀严重问题

油井腐蚀严重,加剧躺井,维护成本增加。

3.2.4问题4:红河油田加深泵挂生产,水平井偏磨加剧

水平井弹性开发,地层供液能量下降,加深泵挂生产,偏磨加剧。

3.2.5问题5:红河油田预置管柱井井筒处理难度较大

井筒处理难度大、工艺复杂、风险加剧、工具要求高。

3.2.6问题6:宁东定边油田套损井多,卡封生产问题多

宁东、定边油田自由套管井多,生产时间长,套损治理难度大。

3.2治理措施

根据各采油管理区油井生产共性、个性问题,研究制定配套治理技术方案,进行针对性治理。

一区:主要问题:结垢、疲劳杆断。解决措施:新注塑抽油杆+调整加药制度。

二区:主要问题:疲劳杆断、偏磨。解决措施:新注塑抽油杆+内衬+注塑杆。

三区:主要问题:结蜡严重、井斜较大。解决措施:换大泵径生产(加重球型斜井泵)。

四区:主要问题:结蜡严重、平衡率低。解决措施:双空心抽油杆+加重组合杆柱(Φ22mm+Φ25mm)+间装防偏磨。

五区:主要问题:结蜡、腐蚀严重、自由套管套损严重、偏磨严重。解决措施:空心抽油杆+防腐抽油杆+Y341(非金属水力锚)+三级杆柱组合+内衬管配注塑杆。

六区:主要问题:腐蚀严重、自由套管套损严重、偏磨严重。解决措施:防腐抽油杆+Y341(非金属水力锚)+三级杆柱组合+内衬管配注塑杆。

3.3下步工作计划

方向1:优化工程方案,降低作业成本

(1)维护工序优化及风险提示,降低作业成本和风险;

(2)维护配套治理技术优化,降低维护成本。

方向2:加强现场监督、监管,提高作业质量

(1)严格按照方案要求监督、监管作业执行,重点工序、关键环节现场监督,确保作业质量;

(2)加强井下物资监督,提高利用率,同时保障入井质量。

方向3:加强油水井日常维护管理

(1)优化加药制度、洗井制度,取全取准现场各项资料,并建立资料台账;

(2)做好日常扶躺工作,提高生产时率,减小维护成本。

方向4:加强工程技术业务培训

开发研究所对各采油管理区技术人员及作业队技术人员培训,关键技术要点、资料获取。

4结束语

采油厂趟井类别多,偏磨、腐蚀、结垢、结蜡都有覆盖且同一口井每次治理情况都不同,因此,在进行趟井治理过程中要根据不同问题,技术人员必须根据趟井表现找出导致油井趟井的主要原因,同时强化针对性技术措施应用,同时建立趟井预警机制,才能有效控制趟井率,进而实现老油田油井生产的良性循环。

参考文献:

[1] 陈新华.探讨油井趟井原因分析及治理措施[J].化学工程与装备.2019,17(03):115-117.