中铝山东有限公司(山东淄博255000)

摘要:本文主要对拟薄水铝石合成过程孔道结构的变化进行研究,以Al2(SO4)3和NaAlO2为铝源,同步并流反应,研究中和pH、中和温度、后处理工艺参数对拟薄水铝石孔道结构的影响。研究发现:控制中和pH=7.0,中和温度为70℃,后处理过程pH调至8.5,100℃水热处理2h,此时拟薄水铝石孔体积达到最大。

关键词:中和法、拟薄水铝石、孔道结构

1.引言

拟薄水铝石具有孔道均匀且分布集中、孔体积大等特点,常用于石油化工催化剂载体。随着国内原油重质化加剧,拟薄水铝石作为催化剂载体需提供更大的孔道,以便大分子油品顺利进入[1]。目前拟薄水铝石合成方式主要分为碳化法、中和法和醇铝法三种。其中,醇铝法工艺复杂,生产成本高,国内暂无大规模生产[2];碳化法碳酸化分解过程难以控制,产品质量易出现波动,且工业化过程中难以生产大孔容的产品[3]。中和法产品质量优异,孔体积分布集中,但传统中和法生产过程中产品孔容大多在1.0mL/g以下,且钠含量及阴离子基团含量高,影响产品的使用效果[4][5]。因此,针对上述问题,本文在传统中和法上进行优化,对中和法合成拟薄水铝石过程进行系统研究,旨在寻找合成条件与拟薄水铝石孔结构的关系,得出最佳工艺参数,满足当前重质化油品使用要求。

2.试验

2.1仪器与试剂

仪器:电动搅拌,EUROSTAR-60;蠕动泵,BT100-01;玻璃恒温水浴,76-1A;压力釜,HT-500J0;循环水式真空泵,SHB-3;恒温电鼓风干燥箱,DHG-9076A。

试剂:Al2(SO4)3·18H2O,中铝山东有限公司;NaAlO2(Al2O3 100g/L,αK=1.45),中铝山东有限公司;去离子水,二级反渗透。

2.2试验过程

将Al2(SO4)3和NaAlO2于常温下分别配成Al2O3浓度70g/L的溶液,二者于不同温度下同步并流反应制成前驱体料浆,之后调节pH并进行水热处理,过滤、洗涤、烘干后获得到拟薄水铝石。

2.3表征方法

利用 FE20型pH计测定反应料浆的pH值。通过日本理学Rigaku D/Max 2200PCX射线衍射仪 ( XRD) 对产物进行物相结构分析,Cu Kα 靶,λ = 0. 15418 nm,管电压 40 kV,管电流 20mA,扫描范围 10°~ 80°,扫描速度 10℃/min。利用ZEISS 公司SUPRA 55 型热场发射扫描电子显微镜( SEM) 观察产品的微观形貌和结构。利用康塔公司QUADRASORB SI比表面积和孔径分布分析仪,通过氮气吸脱附的方法分析产物的BET 比表面积和孔体积。

3.结果与讨论

3.1前驱体制备

3.1.1中和温度

前驱体法合成温度决定了产品的微观晶粒尺寸,进而影响最终产品的孔结构。控制中和pH=7.0、后处理水热pH=9.0、水热处理时间2h、水热温度90℃,分别于20℃-90℃条件下合成前驱体,对最终拟薄水铝石孔结构进行分析,结果见图1。

(a) (b)

图1 前驱体合成温度对产品孔结构的影响:(a)合成温度对孔体积的影响;(b)合成温度对比表面积的影响。

图1(a)表明:随着前驱体合成温度升高,最终产物拟薄水铝石孔体积随之增加,当合成温度为70℃时,拟薄水铝石孔体积达到最大,之后随着合成温度增加,孔体积降低。其原因在于,当前驱体合成温度超过70℃后,前驱体物相逐渐由无定型转为拟薄水铝石相,随温度升高其晶相愈发明显,此时体系OH-含量不足以支撑拟薄水铝石发育完善,而后处理过程又因其已经转相,OH-无法参与到拟薄水铝石晶相发育过程,因此导致其孔体积过低。

图1(b)显示:拟薄水铝石比表面积随着前驱体合成温度升高而降低。其原因在于,如图2所示,前驱体合成温度升高,最终产物拟薄水铝石微观晶粒尺寸随之增大,进而导致产品孔径增加,比表面积降低。

图2 前驱体合成温度对产品晶粒尺寸的影响

3.1.2中和pH

中和pH的调控对拟薄水铝石合成过程极其重要,控制中和温度为70℃、后处理水热pH=9.0、水热处理时间2h、水热温度90℃,分别于pH=5.0-9.0条件下合成前驱体,并对拟薄水铝石孔结构进行分析,结果见图3。

(a) (b)

图3 前驱体合成pH对产品孔结构的影响:(a)合成pH对孔体积的影响;(b)合成pH对比表面积的影响。

图3(a)表明:拟薄水铝石孔体积随着前驱体合成pH升高而增加,当合成pH=7.0时,拟薄水铝石孔体积达到最大,之后随着合成pH增加而降低。其原因在于,当合成pH=5.0-7.0时,前驱体为无定型相,且随pH增加而趋近于拟薄水铝石相,因此此过程

pH越高,水热处理晶相转变过程越彻底,形成的孔道越大;当合成pH=7.0-8.0时,前驱体物相为拟薄水铝石相,此时体系OH-较低,拟薄水铝石发育不完善,而后处理过程OH-无法参与反应,因此导致孔体积降低;当合成pH≥8.0后,产物中出现Al(OH)3相,且随pH升高而增加,Al(OH)3相的引入进一步导致孔体积下降。

图3(b)表明:当前驱体合成pH=5.0-6.0时,拟薄水铝石比表面积随合成pH升高而增加;当合成pH=6.0-8.0时,拟薄水铝石比表面积升降趋势并不明显,基本不变;当合成pH≥8.0后,拟薄水铝石比表面积骤降。其原因在于,合成pH较低时,无定型前驱体活性较高,转相后形成的拟薄水铝石晶粒尺寸较小,比表面积大;合成pH=6.0-8.0时,前驱体物相虽有所不同,但转相后晶粒尺寸相差不大,比表面积基本不变;当合成pH≥8.0后,前驱体中掺杂Al(OH)3,Al(OH)3晶粒尺寸较大且无孔道结构,造成比表面积骤降。

3.2后处理

前驱体主要由无定型和少量拟薄水铝石构成,需经过水热处理使其完全转为拟薄水铝石相,其中,核心工艺条件在于水热温度和水热pH。

3.2.1水热温度

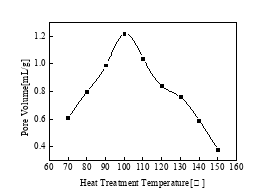

控制前驱体中和温度为70℃、中和pH=7.0、水热处理pH=9.0、水热处理时间2h、水热温度90℃,分别于70-150℃水热条件下进行前驱体后处理,对最终拟薄水铝石产品孔结构进行分析,结果见图4。

图4(a)表明,拟薄水铝石孔体积随水热处理温度的升高呈现升高后降低趋势,当水热温度为100℃时,孔体积达到极大值。其原因在于,当水热温度处于70-100℃时,无定型前驱体向拟薄水铝石相转化过程随水热处理温度的增加而愈发当完善,因此孔体积逐渐增大,当温度达到100℃时,拟薄水铝石发育程度达到最佳状态,此时孔体积最大;当水热温度≥100℃后,随着体系温度和压力的升高,拟薄水铝石孔道被破坏,因此孔体积呈下降趋势,且当温度≥140℃后,拟薄水铝石相开始向AlOOH过渡,此时孔体积进一步下降。

(a) (b)

图4 水热处理温度对产品孔结构的影响:(a)水热温度对孔体积的影响;(b)水热温度对比表面积的影响。

图4(b)表明:拟薄水铝石比表面积随水热处理温度的升高而降低。其原因在于,当水热温度处于70-100℃时,体系内高比表面积的无定型逐渐转化为拟薄水铝石,因此产物比表面积呈降低趋势;当水热温度≥100℃后,拟薄水铝石内大部分微孔(≤2nm)在温度和压力作用下坍塌重构形成介孔(2-50nm)及少量大孔(≥50nm),孔道数量骤降,比表面积随之下降。

3.2.2水热pH

控制前驱体中和温度为70℃、中和pH=7.0、水热温度为100℃、水热处理时间2h,分别于pH=7.0-11.0条件下进行前驱体水热处理,对最终拟薄水铝石产品孔结构进行分析,结果见图5。

(a) (b)

图5 水热处理pH对产品孔结构的影响:(a)水热pH对孔体积的影响;(b)水热pH对比表面积的影响。

图5(a)表明:拟薄水铝石孔体积随水热处理pH的升高呈现升高后降低趋势,当水热pH=8.5时,孔体积达到极大值。其原因在于,当水热pH=7.0-8.5时,随着水热pH升高,体系内OH-含量逐渐升高,游离OH-参与拟薄水铝石晶格发育,产品孔体积呈上升趋势,当pH=8.5时,拟薄水铝石孔道发育程度达到最佳状态;当pH≥8.5后,体系内过量OH-继续参与拟薄水铝石晶格组成,造成原有孔道结构改变,孔体积呈下降趋势;当pH≥10.5后,体系内出现Al(OH)3相,进一步造成孔体积下降。图5(b)表明:拟薄水铝石比表面积基本在280-320m2/g范围内波动,其变化程度与水热处理pH关联性不大。

4.结论

本文对中和法拟薄水铝石合成过程各工艺参数对孔结构的影响进行系统研究,采用Al2(SO4)3和NaAlO2合成拟薄水铝石,前驱体合成与后处理工艺至关重要。其中,前驱体中和过程pH=7.0、中和温度为70℃,后处理过程pH调至8.5、100℃水热处理2h,此时拟薄水铝石孔体积达到最大。

拟薄水铝石在实际生产及应用过程中,除孔结构性能外还应综合考虑酸分散性、微观形貌、杂质元素含量等指标。本文仅对拟薄水铝石孔结构的影响因素进行阐述,旨在为中和法工艺生产拟薄水铝石过程孔结构调控提供参考与借鉴。

参考文献

[1]吴锦添,范文青,刘长坤,张黎.拟薄水铝石对加氢裂化催化剂的影响[J].石油化工,2020,49(01):1-6.

[2]王程民.醇铝法特种拟薄水铝石的开发与应用[J].石化技术,2020,27(11):189-190+33.

[3]张蕾,武永爱.拟薄水铝石制备技术的研究进展[J].

山东化工,2018,47(14):64+69.

[4]刘文洁,隋宝宽,袁胜华,彭冲.硫酸铝法制备拟薄水铝石过程研究[J].石油炼制与化工,2016,47(01):27-31.

[5]申明乐,陈海玲.拟薄水铝石的生产与应用[J].南阳理工学院学报,2009,1(04):67-70.