中车青岛四方机车车辆股份有限公司 山东省 青岛市 266111

摘要:2007年以来,国内主机厂通过自主创新,研发了350km/h速度级的CRH380A/B/C型新一代动车组。但是部分关键部件未实现自主开发及国产化,在制造、运用维护中需要依赖外方,造成故障处理不及时、采购周期过长、成本较高。国内零部件企业响应行业发展战略,承担了基础制动装置的自主创新深化研究工作,通过实现产品国产化替代,可大大缩短产品交付周期,降低使用维护成本。本文介绍了针对CRH380A型动车组平台紧凑式夹钳的国产化替代产品设计研究。

关键词:CRH380A型动车组;制动;杠杆;紧凑式夹钳

1制动夹钳结构原理

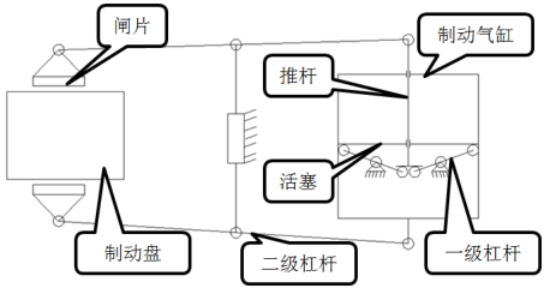

如图1所示,国产化制动夹钳在制动气缸内部设置杠杆放大机构,减小制动气缸的直径尺寸,同时保证其输入输出制动力特性提升至紧凑式夹钳相当的水平,可实现与进口紧凑式制动夹钳的对等替换。其基本工作原理是通过制动气缸充气,促使活塞推动气缸内一级杠杆转动,通过推杆传递制动气缸内部的制动力,再通过二级杠杆放大制动力传递至闸片,带动闸片压紧制动盘实施制动,制动气缸输出力通过二级杠杆比进行放大,气缸直径可控制在200mm以内,放大比例可达3。制动气缸内部设置有间隙调整机构,补偿盘片磨耗产生的间隙。

图1国产化制动夹钳机构简图

2制动夹钳结构设计

2.1典型制动夹钳的工作原理

2.1.1传统三点吊架式制动夹钳工作原理

传统三点吊架式制动夹钳的基本工作原理是通过制动气缸充气伸长,促使制动气缸两端杠杆绕杠杆转动支点转动,带动闸片压紧制动盘实施制动,制动气缸输出力通过杠杆比进行放大,气缸直径可达250mm,但受制于夹钳安装空间结构,放大比例<2。制动气缸内部设置有间隙调整机构补偿盘片磨耗产生的间隙。

2.1.2进口四点紧凑式制动夹钳工作原理

进口四点紧凑式制动夹钳的基本工作原理是通过制动气缸充气,推动一级杠杆转动,带动一侧二级杠杆横向平动,通过间隙调整器推动另一侧二级杠杆运动,最终促使闸片压紧制动盘实施制动。一级杠杆实际结构设计成偏心轴放大机构,放大比例可达10:二级杠杆属于缩小倍率杠杆,杠杆输入力在杠杆中间支点,杠杆转动支点在间隙调整器端,二级杠杆倍率在0.4~0.6之间;夹钳总体放大倍率可达6,但是给气缸预留设计空间小,气缸直径不能超过150mm。

2.1.3替代进口制动夹钳工作原理

如图2所示,替代进口制动夹钳考虑结合传统制动缸结构和紧凑式制动夹钳多级倍率调整的优势,在制动缸内部设置杠杆放大机构,折衷考虑适当减小制动缸的直径尺寸,同时保证其输入输出制动力特性提升至紧凑式夹钳相当的水平,可实现与进口紧凑式制动夹钳的对等替换。

其基本工作原理是通过制动气缸充气,促使活塞推动气缸内一级杠杆转动,通过推杆传递制动气缸内部的制动力,再通过二级杠杆放大制动力传递至闸片,带动闸片压紧制动盘实施制动,制动气缸输出力通过二级杠杆比进行放大,气缸直径可达200mm,放大比例可达3。制动气缸内部设置有间隙调整机构补偿盘片磨耗产生的间隙。

图2替代进口制动夹钳机构简图

2.2改进型制动夹钳整体设计方案

2.2.1原进口夹钳结构接口

如图5所示,进口紧凑式夹钳通过吊架上的四个螺栓孔通过螺栓与转向架固定连接,气缸进气口设置在吊架下侧,二级杠杆前端设置有闸片托用于安装闸片。

2.2.2替代进口夹钳结构接口

替代进口夹钳安装接口保持一致,吊架上设置四个螺栓孔用于与转向架连接,为了使吊架具有更好的承受制动扭矩的能力,吊架与杠杆的配合安装方式由原图2所示的吊架两端将杠杆包在中间的方式,变更为类似,杠杆两端将吊架配合段包在中间的方式,配合段设置铰接点,便于杠杆转动,杠杆一端安装带内部放大机构的制动气缸,制动气缸后侧设有进气口便于连接进气管,杠杆另一端安装闸片托用于固定闸片。

制动缸内部基本布局分成活塞和推力套部分,活塞和相连的套管状零件通向运动,现在活塞经过杠杆传递促使推力套穿越活塞与活塞成相反方向运动,推力套内部同样设置有自动间隙调整机构,杠杆可在制动缸内沿径向均匀布置2~4套,具体配置根据制动力载荷和设计安装空间来确定。通过上述结构改进设计,有效减小了制动缸的尺寸,使夹钳吊架部分具有了较大强化空间。

2.3杠杆基本尺寸确定

2.3.1二级杠杆基本尺寸确定

进口夹钳基本尺寸,吊架安装孔与杠杆闸片托铰链点水平距离为245mm,以铰链点计算杠杆长度约450mm,从杠杆闸片托铰链点起到吊架侧最长水平距离为515mm。替代进口制动夹钳吊架侧配有制动缸,按照制动缸内径200mm,壁厚5mm,要保证总体水平长度不超过进口夹钳的515mm长度,以铰链点计算杠杆长度应小于515-200/2-5=410mm。为保证夹钳安装后不会与车轮产生干涉,杠杆闸片托铰链点与夹钳吊架安全间距应不小于229m,吊架在制动承受扭矩时需要足够的强度,根据目前所搜集情报经验,吊架主体水平方向宽度不小于40mm,以铰链点计算杠杆长度应大于229 40 200/2 5=374mm。根据等强度设计原则,以及各杠杆铰链点安装接口要求,确定杠杆截面基本参数:杠杆高度方向与闸片托、吊架、气缸配合尺寸,参考成熟产品的接口尺寸确定初步尺寸。

2.3.2吊架基本尺寸确定

吊架与转向架通过四个螺栓孔联接,螺栓孔间距为180mmX180mm,杠杆与吊架铰接支点通过相对螺栓孔的定位尺寸来确定,根据进口夹钳制动时两侧杠杆转动支点间距,吊架上与杠杆铰链支点两侧支点间距定为240m,支点与螺栓孔间距根据杠杆长度来确定,保证吊架与车轮不会产生干涉。高度方向的尺寸主要根据与杠杆和转向架的接口要求来确定。LL1 L1=245mm,LL2 L1≥229mm。

结语

综上所述,本文分析了目前主流制动夹钳的基本机构运动原理,同时对各夹钳的优缺点进行了对比分析:针对进口紧凑式制动夹钳的功能模块结构,特别是与其他各部件的配合接口进行了分析。在上述总结分析的基础上提出了替代进口夹钳的设计方案,解决了原有技术在实现替代时存在强度和设计空间不够的问题。

根据既有动车组用制动夹钳的输入输出特性匹配参数,确定了所设计夹钳的制动缸有效作用面积,以及总的传动放大比例。据此分配了一级杠杆和二级杠杆放大比率的选配范围,初步确定了主要构件吊架、一级杠杆、二级杠杆的基本框架结构和主要尺寸。下一章将尝试通过优化设计方法对原始设计方案进行优化。

参考文献

[1]邱怀宣,机械设计[M].高等教育出版社,1997年:12-57

[2]李艺,崔昌禹,总结结构优化设计的原理、方法及发展趋势[D].延边大学,2013

[3]蔡学熙,邬城祺,现代机械设计方法实用手册[M].化学工业出版社,2004年3月:274-285

[4]王晓军,肖冠云,机械优化设计中目标函数的常用优化目标及应用研究[M].重型机械科技,2005年01期:28-30