国电建投内蒙古能源有限公司

摘要:矿用提升绞车作为煤矿生产的重要设备组成,其综合性能及使用寿命将直接影响到煤矿生产效率及效果。由于井下工作环境极为复杂,使得矿用提升绞车在应用中极易出现故障,尤其是针对太阳轮轴、行星架等关键结构来说更是如此。针对此种情况,为能够提高矿用提升绞车的使用安全性和稳定性,降低矿用提升绞车的设计、制造成本,提高煤矿企业生产经营效益,以永宁煤业中提升绞车为研究对象,基于有限元分析方法提出了矿用提升绞车新的优化设计方案,以期能够为后续矿用提升绞车结构优化提供理论参考。

关键词:矿用提升机;绞车

1 矿用提升绞车有限元模型构建

首先,结合矿用提升绞车实际结构特点,通过UG三维模型软件构建三维几何模型。具体模型构建中可对小孔、倒角等结构进行适当省略,目的在于降低有限元分析过程中的计算机压力。

其次,在构建矿用提升绞车各关键结构三维几何模型以后,对所有模型进行合理装配组合,进而形成矿用提升绞车总体三维几何模型,并将模型导入到ANSYS有限元分析软件中。

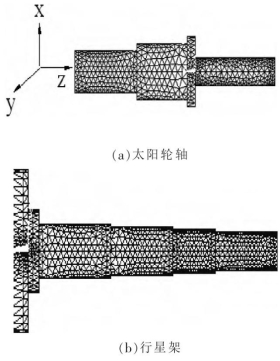

最后,为进一步降低计算机仿真模拟时的运行压力,还需要通过ANSYS有限元分析软件对三维几何模型进行网格划分,将三维几何模型转化为有限元网格划分模型,进而用于后续仿真分析过程。

由于本次研究主要针对太阳轮轴和行星架等易出现故障的关键部件,所以以下将仅对相关网格划分模型进行介绍分析,具体模型如图1所示。

图1 太阳轮轴和行星架网格划分模型

2 矿用提升绞车关键部件有限元仿真分析

2.1 太阳轮轴

在太阳轮轴上施加动载荷,实际载荷值为20 kN。结合载荷条件进行有限元分析,实际有限元分析结果如图2、图3所示。

图2 太阳轮轴X方向上的应力分布云图

图3 太阳轮轴Y方向上的应力分布云图

由图2和图3可知,太阳轮轴的最大应力点集中在太阳轮轴上的载荷施加点以及轴承边与轴承接触位置连接区域。其次,在太阳轮轮轴轴肩处也存在较大应力集中情况。

从图中可知,在施加动载荷以后,太阳轮轴仿真分析结果表现出较为明显的形变,说明太阳轮轴运行中受到动载荷的影响较大,必须要对其进行针对性优化处理。

为能够有效缓解太阳轮轴应力集中问题,应在太阳轮轴应力集中区域进行表面淬火处理,并在轴承边以及轴肩等区域采用过渡角设计,强化表面应力性能。

2.2 行星架

在行星架上施加动载荷,实际载荷值为15 kN。结合载荷条件进行有限元分析,实际有限元分析结果如图4、图5所示。

图4 行星架X方向上的应力分布云图

图5 行星架Y方向上的应力分布云图

由图4和图5可知,行星架的最大应力点集中在行星架上的载荷施加点以及行星架轴的台阶区域。其次,在太阳轮轮轴轴肩处、齿轮啮合区域、轴承边与轴的接触位置也存在较大应力集中。

从图中可知,在施加动载荷以后,行星架仿真分析结果表现出较为明显的形变,说明行星架运行中受到动载荷的影响较大,必须要对其进行针对性优化处理。

为能够有效缓解行星架应力集中问题,应在行星架应力集中区域进行表面淬火处理,在齿轮啮合区域、轴承边以及轴肩等区域采用过度角设计,强化表面应力性能,并对齿轮齿形进行合理修整,进而促使齿形更为均匀合理,多方面结合缓解行星架的应力集中问题。

3 矿用提升绞车优化设计

在实施矿用提升绞车优化设计过程中,结合当前实际情况可知,矿用提升绞车的提升机构和行星机构将会直接影响矿用提升绞车的综合性能,所以本研究将会以此为优化设计重点。

具体优化中将会采用MATLAB优化工具进行实际优化,此过程中会先为优化工具设置具体优化区间以及优化算法,促使MATLAB优化工具可以进行有效优化完善。具体来说,优化设计中将会采用MATLAB优化工具中的SQP法进行非线性约束优化求解,具体优化函数采用fmincon函数。

在优化前矿用提升绞车行星机构和提升机构的相关零部件关键参数主要包括太阳轮齿数、太阳轮齿宽、太阳轮模数、斜齿轮齿宽、斜齿轮齿数、斜齿轮模数、第一级行星轮的轴径、第二级行星轮的轴径、第一级行星轮的跨距、第二级行星轮的跨距、斜齿轮螺旋角、斜齿轮幅度等。优化前的相关参数分别为:25个、46 mm、2.5、82 mm、44个、5、105 mm、80 mm、87 mm、187 mm、0.17°、10°;优化后的相关参数分别为:32个、44 mm、2、68 mm、73个、2、104 mm、77 mm、73 mm、172 mm、0.23°、13°。

如上所述,通过MATLAB优化工具对以上所有参数进行优化完善,相关参数优化后不仅可以有效提高矿用提升绞车的综合性能,降低矿用提升绞车应用时的故障率,还可以有效缩减矿用提升绞车整体体积及制作中金属材料的使用量,进而降低矿用提升绞车的产品制作成本。此外相较于传统矿用提升绞车优化设计方法来说,本次所采用的有限元分析方法更为直观有效,可有效缩短设计周期,减少设计时间,并保障优化结构的精准性和有效性,避免因主观性因素所造成的应用故障问题,提高应用价值。

4 优化设计方案的工程应用

在基于有限元分析结果的基础上,提出一种利用MATLAB优化工具对矿用提升绞车行星机构和提升机构的相关零部件进行优化的新设计方案。此优化设计方案中主要包括行星机构和提升机构中太阳轮齿数、太阳轮齿宽、太阳轮模数、斜齿轮齿宽、斜齿轮齿数、斜齿轮模数第一级行星轮的轴径、第二级行星轮的轴径、第一级行星轮的跨距、第二级行星轮的跨距、斜齿轮螺旋角、斜齿轮幅度等诸多关键零部件的参数优化内容,进而对行星机构和提升机构进行全面优化设计,避免出现部分零部件优化导致的与其他零部件不相配的情况,有效提高矿用提升绞车整体应用性能。

考虑到有限元分析较为理想化,本次所提出的优化设计方案可能存在一定的应用局限性。为此,研究中还采用了工程应用分析的方式对优化设计方案进行检验分析。具体来说就是根据优化设计方案制作出矿用提升绞车实物,在保障矿用提升绞车应用安全性的前提下,以永宁煤业实际生产环境为试验模拟条件,采用试验分析法进行提升绞车优化前后使用寿命预测分析。在经过多次试验分析后确认优化前后的提升绞车使用寿命分别为4 114天和4 246天,总重量分别为3 213 kg和3 144 kg,相较于优化前,优化后提升绞车使用寿命增加3.21%,总重量降低2.15%,证明优化后的矿用提升绞车不仅在体积和质量上有所下降,并有效降低矿用提升绞车生产制作成本,而且还可以一定程度上保障矿用提升绞车的运行稳定性和使用寿命。总体来说,新的优化设计方案更具应用价值,可在后续设计中进行参考应用。

5 结语

综上所述,基于有限元分析方法对矿用提升绞车的关键部件进行仿真分析,进而发现矿用提升绞车的受力薄弱点,结合MATLAB优化工具提出优化设计方案,并通过工程应用验证此优化设计方案的实际应用价值。具体来说,本研究中所采用的有限元方法有着较强的应用效果,可有效降低设计优化成本,所以该优化方法不仅在本次对矿用提升机关键部件优化设计方案中有较强的应用价值,也可以在后续矿用提升绞车优化设计中进行参考应用。

参考文献

[1] 杨志强.矿用提升机钢丝绳自动平衡装置结构优化研究[J].煤矿现代化,2020(4):153-155,159.

[2] 许志林.矿用缠绕式提升机与提升绞车制动力测试研究[J].内蒙古煤炭经济,2020(6):187.

[3] 于强.基于ANSYS-Workbench的模块化绞车有限元模态分析[J].天津科技,2016,43(10):41-43.

[4] 孙福利,寇子明,吴娟,等.矿用提升机制动系统虚拟仿真研究[J].煤矿机械,2019(6):169-171.

[5] 齐悦.基于有限元法的重型绞车主要部件优化设计与寿命分析[D].上海交通大学,2014.