中煤昔阳能源有限责任公司 山西省晋中市昔阳县045300

摘要:结合矿井具体情况,分析本矿生产接续中出现的问题,其主要原因是瓦斯、地质构造影响采掘活动。高瓦斯/突出矿井高产高效的保障是区域瓦斯治理效果明显,地质构造措施得当,即可实现矿井提高单产单进水平、降低能耗,同时可以减少岩巷量,减少排矸量,达到经济效益与环保效益双丰收的目标,当然实现该目标还有提升生产装备性能等等很多措施。本文主要从采区优化设计、采掘工作面作业、回撤工艺优化等方面,讨论轨道大巷层位布置、区域瓦斯治理工程、采掘工作面过地质构造及优化回撤工艺等方面技术保障措施,如何有效治理瓦斯提高采掘效率、如何减少岩巷减少矸石排放量,如何提高回撤工作效率等等,保障实现高瓦斯/突出矿井实现高产高效。

关键字:瓦斯;联络巷;底板巷;地质构造;效率

1.采区优化设计的技术保障

1.1 轨道大巷与工作面系统联络巷的关系

随着高瓦斯/突出矿井工作面的回采,采区大巷需按生产接续计划进行下延。大巷下延过程中轨道大巷的层位确定将直接影响后续工作面设计的工程量和煤炭回收率,尤其联络中岩巷的工程量和坡度。轨道大巷与回采煤层适合的层间距,可以设计出工作面联络巷合理的工程量和坡度;轨道大巷与回采煤层层间距过大,主要影响是工作面联络巷工程量会增加,增加工程量主要以岩巷为主,同时联络巷的坡度也会变大,直接后果是影响掘进效率和掘进工程量,影响后续材料运输效率和采掘作业人员体力无效消耗,最终影响正常的采掘接续活动。

1.1.1 矿井轨道大巷与回采煤层层间距关系分析

表1:矿井轨道大巷与回采煤层层间距关系统计表

顺槽编号 | 南1# | 南2# | 南3# | 南4# | 南5# |

轨道大巷与回采煤层层间距(m) | -5.03 | -9.05 | 6.21 | 7 | 14.65 |

设计工作面联络巷长度(m) | 76.9 | 82 | 82 | 68 | 102 |

顺槽编号 | 南6# | 南7# | 南8# | 南9# | 南10# |

轨道大巷与回采煤层层间距(m) | 16.9 | 20.05 | 21.14 | 24.14 | 33.15 |

设计工作面联络巷长度(m) | 111.6 | 183.8 | 190 | 186 | 255 |

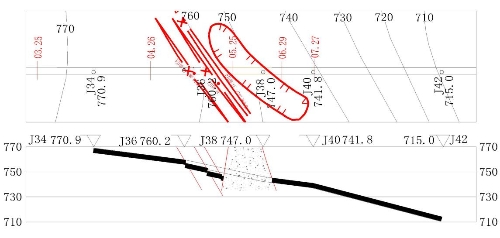

图1:矿井轨道大巷与回采煤层层间距关系走势图

图1:矿井轨道大巷与回采煤层层间距关系走势图

以上图表可以说明高瓦斯/突出矿井轨道大巷与回采煤层层间距和回采工作面联络巷长度具有线性关系,即随着层间距的增加,回采工作面联络巷的长度也相应增加。

1.1.2 轨道大巷层位确定:

南10#顺槽联络巷掘进至顺槽设计方位时仍未揭煤,致使回风段巷道全部是岩石巷道,而北2#顺槽复用南10#顺槽系统,造成该段巷道至揭煤岩巷量达77.02米,南10#顺槽联络巷与顺槽揭煤至回风段加北2#顺槽揭煤岩巷量高达=255+281.92+77.02=613.94米。直接导致岩巷量增加,排矸量增加,设备维修费用增加,巷道单进降低等经济与环保方面的负面作用。可以说明轨道大巷与回采煤层层间距的层位选择是非常重要的。

(1)根据《防治煤与瓦斯突出细则》第七十七条规定:“井巷揭开突出煤层前,必须掌握煤层层位、赋存参数、地质构造等情况。在揭煤工作面掘进至距煤层最小法向距离10米之前,应当至少施工2个穿透煤层全厚且进入顶(底)板不小于0.5米的前探取芯钻孔……在地质构造复杂、岩石破碎的区域,揭煤工作面掘进至距煤层最小法向距离20米前必须布置一定数量的前探钻孔……”。

可以说明地质条件好时,轨道大巷与回采煤层层位层间距应不小于10米;在地质条件复杂时轨道大巷与回采煤层层位层间距应不小于20米。

(2)轨道大巷与回采煤层层间距的确定

首先根据实际揭露煤层底板标高、采区内可靠勘探钻孔资料,分析修正煤层底板等线,确定煤层、地质构造赋存情况;剖面分析轨道大巷延伸方向,多方案对比分析大巷下延方案,优选最佳讨论方案;根据《防治煤与瓦斯突出细则》第七十七条规定确定轨道大巷层位,该矿井大巷下延区域地质构造简单,轨道大巷层位可以确定在不小于10米较适合。

(3)优化回采工作面联络巷工程量的措施

一是根据以上关于轨道大巷层位确定,可以从采区布局上最大限度优化回采工作面联络巷工程量,联络巷工程量约在100米左右。保障联络巷掘进至顺槽设计方位时揭全煤,即确保顺槽主体巷道及回风段主体巷道均为煤巷;

二是优化两翼开采采区设计布局,设计两翼对拉工作面,即两翼回采工作面共用回采工作面联络巷、煤/矸石仓等系统巷道,改造对拉工作面后续工作面的回风联络巷。两翼回采工作面共用系统巷道设计,可以减少后续工作面系统巷道岩巷掘进量,变相提高掘进效率,降低百万吨掘进率;

三是在《煤矿安全规程》等相关规定允许范围内,优化一翼回采工作面系统巷道设计,复用临近工作面系统巷道设计。具体优化效益分析参考2018年第6期《煤矿现代化》发表的《特殊条件下工作面设计与施工管理综合效益分析》。

1.2 高瓦斯/突出矿井瓦斯区域治理工程的统筹安排

目前高瓦斯区域、突出危险区域的瓦斯治理效果,是制约矿井高产高效正常生产的主要因素,局部瓦斯治理如掘进工作面迎头释放孔、掘进工作面迎头钻孔抽采、掘进工作面硐室钻孔抽采,及水力造穴抽采、水力压裂抽采等瓦斯治理技术,都将暂停工作面正常掘进,占用大量掘进时间进行瓦斯治理,同时该治理方式存在较大的瓦斯异常涌出超限和煤与瓦斯突出风险,是实实在在的瓦斯治理工作“拼刺刀”。

高瓦斯区域、突出危险区域瓦斯治理可以采取区域治理与局部治理相结合的方式,将瓦斯治理工作中的“拼刺刀”优化成瓦斯治理工作的“补枪”。

总结矿井瓦斯治理工作经验,本矿瓦斯治理工程主要以高瓦斯区域、瓦斯突出区域底板巷为主,即底板巷预抽瓦斯掩护顺槽掘进。

(1)采区设计、五年规划及年度生产计划中重点安排底板巷瓦斯治理工程,按计划掘进底板巷,按计划施工穿钻孔抽采瓦斯,掩护顺槽掘进。

(2)加强钻孔施工质量管理,保障钻孔按设计施工;同时加强并优化封孔工艺,保障瓦斯抽采效果。

(3)根据本矿吸附瓦斯不易解析的事实,底板巷抽采期应不小于6个月,才能保障瓦斯抽采效果。本矿110底板巷抽采期达15个月,该相应顺槽掘进平均单进达224.5米/月,最高单进达274米/月。

事实证明,底板巷预抽瓦斯掩护相应顺槽掘进效果非常明显,但必须保证巷道施工提前计划,瓦斯预抽时间不小于6个月,才能保证预抽瓦斯掩护掘进的效果。

最后在顺槽掘进期间,按设计施工本煤层顺层孔,保障回采工作面抽采达标。

2.工作面回采、掘进过程中的技术保障

2.1 掘进工作面过构造

工作面设计施工过程中,由于地质构造影响,掘进过程中不可避免地揭露断层、陷落或褶曲等构造,揭露的构造即影响掘进又影响将来工作面回采,给采掘活动带来不小的影响。掘进过程中过构造方式方法不仅影响掘进单进,又因构造牵引造成掘进工作面顶板破碎不易维护,同时掘进过构造方式方法又影响所围回采工作面的回采条件。故掘进过构造应考虑综采工作面回采条件,过构造段的岩巷量应尽量少、巷道坡度应适合综采工作面回采等,也就是说掘进是为综采服务的,掘进准备的工作面好与不好,将直接影响回采工作面回采速度、顶板管理、防灭火管理及煤质管理等。

掘进工作面过构造的方式方法:

(1)掘进工作面揭露构造后,地质人员应根据揭露的构造情况初步分析构造的技术参数,如断层是正断层还是逆断层及落差,断层产状要素,即断层走向、倾向、倾角等;

(2)根据地质人员的初步判断,钻机队打钻验证,探明构造发育基本情况,及煤层赋存发育情况,并出具剖面分析图表及说明;

(3)采掘技术人员根据地质资料,考虑综掘机性能、综采配套装备性能,设计掘进过构造断段巷道坡度,定坡揭煤,做到该段巷道岩巷量最短,同时坡度适合采掘装备作业;

(4)掘进过构造技术要求:

一是岩巷量最小;

二是坡度适合采掘装备作业;

三是揭煤点理想设计是直接揭露煤层顶板,最佳设计是揭煤点在煤层顶板以上0.5米以内,如在煤层中部或下部揭煤,巷道托顶煤顶板不易维护,易发生漏顶或冒顶现象;

四是过构造带破碎顶板或穿层顶板期间,应根据个体情况采取相应措施,进行顶板加固,避免漏顶、冒顶现象发生。

实践证明,该过构造方式方法掘进岩巷量最少,综采工作面回采期间割岩量最少,有利于矿井采掘活动的开展。

(5)108胶顺过构造组案例

108胶顺掘进工作面J34点前71.54米顺序揭露构造组,FJ108-9(∠60°H=2.5m)断层,FJ108-10(∠65°H=2.0m)断层,FJ108-11(∠70°H=2.2m)断层和陷落柱(长轴102.39米,短轴22.17米 )。

J34点前71.54米揭露FJ108-9断层即停止掘进,地质部门组织钻机队进场,钻孔测斜后填图,分析剖面图数据,定坡12°下山揭煤,在分别揭露构造组后,在煤层顶板上0.4米处揭煤,该次过构造组效果较好,过构造组岩石段平距70.49米,斜距71.99米,基本上是满足最少岩巷量和采掘装备作业要求坡度。

图2:108胶顺过构造组效果图

2.2 回采工作面过构造:

回采工作形成后,除回采工作面形成前顺槽揭露的构造影响正常回采外,工作面内部的构造发育情况同样影响正常回采工作。

影响工作面正常回采的构造主要有褶曲、断层和陷落柱,综采过构造的方式方法不仅影响回采的产量,也影响回采工作面的顶板、防灭火管理,同时也影响原煤的煤质管理。所以回采工作面过构造期间应最大限度地禁止托顶煤回采,可以适当地局部破顶回采。因回采过程中托顶煤易造成顶板管理和防灭火管理风险。

(1)顶板管理风险:回采过程中托顶煤,增加了顶板管理难度,同时松散破碎的顶煤易沿架前、架间下漏,严重时顶煤全部漏净,导致液压支架接顶困难形成空顶现象,最后诱发顶板冒落无法控制或倒架现象,严重时会诱发大面积冒顶事件,该事件最后只能采取化学材料注浆加固顶板,维持工作面回采。同时化学材料注浆加固顶板方式不仅大大增加了回采成本,还为工作面采空区防灭管理埋下了隐患。

(2)防灭火工作管理风险:工作面托顶煤回采满足了采空区遗煤自燃的条件。一是回采过程中所托的顶煤在采空区形成了松散堆积体,同时供氧量充足,易于在遗煤缓慢氧化中积蓄热量,最后堆积体煤炭自燃;二是由于漏顶或冒顶事件,需采取注浆加固等措施维护顶板,维持工作面持续推进,势必造成工作面推进缓慢,给采空区遗煤氧化积蓄热量争取了充足的时间;三是托顶煤顶板加固过程中,化学浆在凝固过程中产生了大量的热量,该部分热量加速了采空区遗煤氧化积蓄热量,促进了采空区遗煤自燃。

考虑回采工作面过构造时顶板、防灭火管理风险,要求在回采过程中应最大限度地禁止托顶煤,可以采取局部破顶的方式管理顶板,从技术和管理上彻底解决回采工作面过构造时的项板、防灭火管理风险。

(1)综采过褶曲的方式方法

当回采工作面内部发育的向斜或背斜构造较为平缓,且满足综采工作面刮板运输机坡度要求时,采煤机应沿顶板割煤,并及时拉架支护顶板;当回采工作面内部发育的向斜或背斜构造起伏较大,满足不了综采工作面刮板运输机坡度要求,按工作面构造性质和具体情况,可采取在两顺和工作面内部适合位置局部破顶顺坡回采。

(2)综采工作面过断层的方式方法

根据综采工作面发育的断层产状,决定了回采工作面无煤带的大小。从矿井顶板、防灭火管理要求,考虑综采工作面刮板运输机最大坡度要求,同时考虑矿井内发育的断层主要是正断层,采取采煤机局部破顶过断层的方法。

一是挑顶丢底,即破断层上盘顶板,回采部分顶板岩石丢部分上盘下部煤层;二是降采高,回采工作面断层落差较大、无煤带较长时应最大限度降低采高,最大限度减少无煤带岩石产量,同时可以降低综采工作面材料消耗;三是快速推进,快速推进的前题是工作面无煤带的长度和采高,无煤带长度无法更改就只有降采高方式来减少岩石产出量,实现快速推进;四是依据工作面刮板运输机的最大极限坡度,最大限度地减少顶煤厚度,降低回采工作面顶板、防灭火管理风险;五是托顶煤可以采取挂金属网等措施主动控制顶板漏顶。

当回采工作面顶板按常规措施无法控制,出现漏顶并发展到冒顶时,可以采取注化学浆加固顶板方法,争取快速通过漏顶或冒顶区域。

(3)综采工作面过陷落柱的方式方法

综采工作面过陷落柱的方法与综采工作面过断层的方法基本相同。

(4)111综采工作面过断层案例

111综采工作面轨顺GD25点前3.0m、胶顺J14点前77.3m工作面发育J111-5(∠60°H=1.0-2.0m)断层,FY111-6(∠50°H=1.0m)断层,FY111-5(∠65°H=1.3m)断层,FJ111-5(∠70°H=1.8m)断层。其中FY111-5、FJ111-5断层,按挑顶丢底的方式回采,顶板可控,割顶板岩石影响煤质管理;FY111-6断层上盘煤层变薄,夹矸变厚,J111-5断层煤层变厚,发育1.5-2.2米的夹矸,煤层坡度变大,约15°左右。刮板运输机坡度未调整至托顶煤最低限度,最后造成较大面积漏顶现象,并充填大量化学材料加固顶板。该事件在顶板管理上应考虑刮板运输机调整最大极限坡度的工艺难度与注化学浆加固顶板的费用和风险进行比较,刮板运输机极限坡度调整会给回采工作造成困难,但注化学浆加固顶板方式即降低了回采速度,又给工作面防灭火管理带来了风险,故应改变固有观念,按前述过断层方法过断层,合理取舍回采工艺。

图3:综采工作面过断层效果图

3 工作面综采设备回撤工艺优化

综采工作面回撤工作安全风险较大,且期间工作费用投入较大无产出。平衡需回撤设备及工作量与回撤时间的关系,可以说明回撤工作中制约回撤时间和效率的主要有回撤通道施工时间和采煤机、刮板运输机、液压支架回撤时间,优化该部分工艺,缩短回撤时间和提高回撤效率,提前回采下一个回采工作面,完全可以降低回撤期间的安全风险,减少回撤期间的材料投入,提高矿井经济效益。

根据矿井历年回撤工作,总结优化回撤工艺,编制了《基于悬臂梁理论的无通道或小通道的三掩护架支架回撒工艺》,优化工艺中三掩护架工艺在矿井113工作面回撤中应用,并取得了明显效果。三掩护架工艺顾名思义是回撤过程中充分利用架下空间,使三掩护架掩护液压支架回撤的工艺。三掩护架工艺效果分析:

根据矿井历年回撤工作,总结优化回撤工艺,编制了《基于悬臂梁理论的无通道或小通道的三掩护架支架回撒工艺》,优化工艺中三掩护架工艺在矿井113工作面回撤中应用,并取得了明显效果。三掩护架工艺顾名思义是回撤过程中充分利用架下空间,使三掩护架掩护液压支架回撤的工艺。三掩护架工艺效果分析:

(1)回撤效率:矿井113工作面前33架液压支架是外委回撤,历时16天,平均每天回撤2.35架;后100架矿综采队采用三掩护架工艺回撤,历时22天,平均每天回撤4.5架;回撤总历时38天,平均每天回撤3.5架。回撤效率较原回撤工艺提高了1.8倍;

(2)时间效益:一是三掩护架减少了单体、木料运输和老塘木垛施工用时,单体、木料运输与木垛施工时间用于出架,提高出架效率;二是113工作面提前回撤封闭,接续面117提前15天组织生产;

(3)经济效益:一是取消了传统工艺的三角区域木垛,通风木垛由4×4米改为2×4米,尾梁木垛由每架一个改为2-3个架施工一个,传统工艺与三掩护架对比节约木料=(5.7m3/架-2.5m3/架)×133架×1220元/m3=51.9万元;二是三掩护架减少了单体液压支柱使用量及消耗;三是117工作面提前生产时间=133/2.5-38=15天直接创造的经济效益=930元/吨×5000吨×15=6975万元;

(4)安全效益:一是作业人员均是在三掩护架和锚网索支护下操作,对比传统工艺安全高效;二是三掩护架增加了顶板支护面积,减少了木垛支护网片撕裂漏渣风险,能够有效地控制老塘顶板;

(5)问题分析:在综采液压支架回撤期间,出现回撤通道内液压支架积压现象,最多积压五架之多。究其原因主要是轨道顺槽无极绳绞车运输能力满足不了液压支架回撤的要求,三掩护架回撤工艺日回撤最高可达九架,如运输系统能力满足回撤要求,单日回撤最高架数不止九架,故优化回撤工艺应是全面优化,如三掩护架工艺优化后,运输系统出现瓶颈,制约整体回撤速度。

4.结论

总结采掘活动中的各种事件,优化设计完善措施,可以实现矿井高产高效和生产技术经济一体化,还可以实现环保效益。在矿井生产布局层面,合理的轨道大巷层位,在工作面设计期间,可以在设计上实现减少岩巷量和增加煤巷量,不仅能变相提高掘进单进水平,又能从设计上减少岩石产出量的环保效应;区域瓦斯治理工程的提前谋划和实施,是区域瓦斯抽采达标和正常采掘活动的有力保障。在矿井生产组织层面,总结采掘活动中过构造及综采工作面回撤经验,优化工艺完善措施,可以实现采掘活动中的时间效益、经济效益和环保效益的技术经济一体化。