安徽江淮汽车集团股份有限公司 安徽 合肥 230022

摘要:针对某型号重量传感器校准设备的夹具重量过大的问题,提出了一种基于常规的传感器校准设备的结构,并在此基础上,提出了一种基于传统的LCD型夹持器的结构。通过对新型夹具的有限元分析,发现与常规夹具相比,该夹具的重量降低了6%,刚性和强度均有所提高,新型夹具的应力降低44.9%,形变量降低56%。通过模态实验和模拟分析,发现4、6阶模态模态对圆柱和支撑柱的连接位置有很大的影响;采用瞬态动态方法,得到了夹具在压力作用下的应力分布。这些结果对其它传感器的设计具有重要的指导意义。

关键词:重量传感器;FEM;模态分析;

前言

随着科学技术的发展,测量、控制等领域的应用日益广泛,而用户对传感器的测量精度也日益苛刻,为了确保测量的准确性,必须采用对称式传感器进行校准。目前,对称式重量传感器的校准设备在国内外的应用多以理论分析和实验相结合的方式进行,但是由于其昂贵的实验费用,随着重量传感器的生产成本日益严格,因此,利用该技术对称重传感器的校准设备进行研究显得尤为重要,它的功能是把重量传感器在加载时所产生的振动传递给机器,这种机器所受到的载荷与测量传感器的误差校准效率有关。

传统的传感器夹具因其重量较大,不易在车架上组装,且测量精度较低,因此,采用传统的夹具,将其结构部件进行轻质化,以减少重量,便于组装,以提高检测器的校准效率;

利用有限元方法对新旧夹具的机械性能进行了模拟和比较,发现新的夹具具有质量轻、强度高、刚度好的优点,并对夹具的应力、变形关系进行了研究,得出了夹具的最佳几何尺寸。针对瞬时冲击对夹具的应力、变形的影响,对夹具在压力作用下的夹具进行了应力分析,并对其它夹具的夹具的设计具有一定的指导意义。

1测量仪的误差校正设备的工作原理

该称量传感器校准设备的基本校准步骤是:工作人员将称量传感器与夹具的左右L型面板通过螺栓连接在一起,由汽缸夹持并固定,再由XY座标移动装置将重量移至托盘的中部上部,当重量达到中心位置时,由汽缸推送重量至托盘[1]。在加载全过程达到平稳状态后,采集系统开始工作,将数据存入电脑进行一次校准,然后重复以上的步骤,完成四个拐角的校准。

2种新型传感器的结构和工作原理

2.1常规传感元件的结构和工作原理

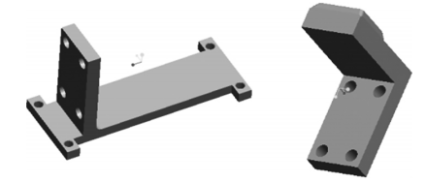

常规的重量传感器校准设备的传感器的夹具机构的整体结构见图1。左、右L板1和右L板3是用螺栓连接的,该液压缸连接头8和该汽缸连接头横向板10由销轴9连接,从而能够进行转动,该左、右限位板5和11与大底座用螺栓固定,左、右限位板用于使该夹紧头4和12垂直移动,该缸体连接头10与该夹紧压头用螺栓固定。

1.右L板2.称重传感器3.左L板4.左夹具压头5.左限位板6.

大底板7.气缸8.气缸连接头9.销轴10.气缸连接头横板等组成

11.右限位板12.右夹具压头13.螺栓

图2传统传感器夹具结构图

该称量传感器工作装置的工作方式是:在汽缸7被拉伸时,由汽缸连接头10驱动该夹具在左、右限位板的约束下沿垂直方向上下移动,以达到夹持该夹具的作用。整个设备由四个连杆与大底座相连,整体由一个大底座6固定。

2.2新型传感元件的结构和工作原理

本文采用了左侧L型平板和右侧L型平板,以降低传统的L型式夹具的重量和重量,并在左侧L型面板上增加了相应的加强肋,并在左侧L型面板上增加了4个圆型减重孔,在右侧L型面板上开了3个方形减重孔,右侧L型面板也做了类似的减重,并在左侧L型面板上增加了加劲肋,以确保左侧L型面板的强度和刚度。这种新型的传感器夹具和常规的传感器一样,具有很好的工作性能。

图3新型夹具三维图

(a)传统夹具左L板(b)传统夹具右L板

(c)新型夹具左L板(d)新型夹具右L板

图4夹具左右L板三维图

3新旧夹具有限元静力学仿真对比

3.1有限元模型

通过对新的传感器夹持设备进行了简单的简化,获得了图5中所示的有限元模型。该传感器的夹具是Q235钢,其密度为7.85克/立方厘米,弹性模量E为2.1x102GPa,泊松比为0.3。根据新的传感器夹具模型的具体情况,对其进行了自由网格分割,最终获得了173766个节点96497个单元的理想有限元模型。

3.2FEM计算的比较

采用有限元分析的方法,分析了该装置的强度和刚度。在实际应用中,传感器夹持机构的大底座和支架是固定的,在传感器被夹持或卸载时,通过液压缸的推力使其上下运动[2]。在实际工作中,右L板上段也要承受来自于托架设备1000N的集中力,因此,在设定有限元模型的边界条件时,根据实际情况,对夹具设备的大底板采取了固定约束。

4新型夹具的结构形式特征分析

为了得到新的夹具的动力性能,一种新的夹具的结构动力分析方法是利用模态分析法,从而验证这种新的夹具是否能够克服共振、疲劳等强迫振动所带来的不良影响。

称量传感器校准设备在运行过程中会受到电机、砝码加载过程以及进给系统的运动等因素的影响。由于夹具自身的工作环境,对夹具的固有频率和振型进行研究是十分必要的。随着计算机技术的迅速发展,在机械工业中使用了大量的计算机,并对其进行了相应的软件开发,使其在实际中得到了广泛的应用。模态分析是夹具动力学分析、动态能评估和优化设计的一种重要手段。

由于夹具在实际工作中通常处于较低的模式,因此,对其固有频率、振动型进行分析是非常有必要的。用模态实验对有限元计算的精度进行了检验。试验装置选用PCB力锤,选用PXI-4462数字采集卡进行试验数据采集,模态分析软件选用上海宏勤科技有限责任公司的模型视图软件。利用最小二乘法求解结构的自振和振型,利用频响函数综合法,结合合模态置信准则,对模态分析的精度作出判定。通过对模态试验数据的对比,发现有限元分析的结果与模态试验的频率非常相近,说明该夹具装置的有限元模型可以用于结构的静、最优设计。不同模态频率偏大的原因:有限元模型中省略了一些长度较短的接头。

5新型夹具的暂态性能分析

由于在夹紧过程中,传感器夹具会受到夹头的撞击,所以必须对夹具在冲击载荷作用下的瞬态应力进行分析。在实际的传感器夹持中,汽缸连接头横向受1457.4N的推力,并根据实际的工作状态设定了约束和边界条件,并进行了有限元计算。

6结论

(1)一种新型的重量传感器夹具,克服了传统的目前式夹具重量大、移动不灵活的缺陷。

(2)从模态分析可知,夹紧机构的振动和扭转振动时,圆柱和四个支柱的变形量都比较大,可以为称重传感器的安全运行提供参考。

(3)利用瞬态动力学分析,得到了该夹具在压力作用下的动态负荷变化幅度。

这些结果对优化称量传感器的夹持器和其它传感器的设计具有重要的指导意义。

参考文献

[1]刘昌领,罗晓兰.基于ANSYS的六缸压缩机连杆模态分析及谐响应分析[J].机械设计与制造,2013(3):26-29.

[2]夏青松.电动汽车车身模态分析与实验模态对比研究[J].天津汽车,2008(2):24-27.