中建四局第六建设有限公司,安徽 合肥 230000

【摘要】通过对合肥天玥中心项目支护及施工过程的总结,从复杂周边环境下施工单位的自我保护、深基坑斜支撑支护过程等方面入手,论述该施工条件下支护及施工中的经验和可优化的若干细节,对今后类似工程条件下的施工有一定的借鉴作用。

【关键词】复杂周边环境;斜支撑;变形;沉降裂缝;断裂

1前言

天玥中心项目位于合肥市两条主干道——长江西路与潜山路交叉口西北角,总建筑面积约14万平发米。项目东临潜山北路,南临长江西路高架,西面3~11米范围是安徽省地震局及省农机所宿舍等老旧住宅,北面30米左右是凤凰城一栋30层高住宅楼,属于车流、人流密集地段及沉降敏感区域。本工程深基坑工程施工较为复杂,有东、南面的腰梁+预应力锚索形式,也有北区西面、北面的旋挖桩+单斜撑形式,还有南区西面的旋挖桩+双斜撑形式,最大开挖深度为18米左右。

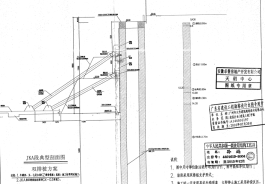

图一:基坑支护平面布

2、支撑优化

2.1JKA段双斜撑改为单斜撑加锚索的优化方案

2.1.1优化方案概述

图一中南区双斜撑区段在基坑平面布置图中代号为JKA段(以下仅用JKA段表示),该区段原始设计为双斜撑,但因影响土方开挖,由我项目经理部提出变更设计申请,改为单斜撑加锚索的支护形式。

2.1.2JKA段原设计情况及弊端

根据下图五所示JKA段双排桩方案典型剖面图,双排旋挖桩施工完毕后,JKA段双排斜撑施工前,原为堆积的反压土抵住旋挖排桩。需要边开挖反压土边加斜撑。具体施工步骤为:开挖反压土至第一道斜撑的腰梁以下,然后安装第一道斜撑;再向下开挖四米,挖至第二道斜撑腰梁以下,安装第二道斜撑;最后才准予开挖第二道斜撑以下至垫层以上预留土。由于一二道斜撑之间的四米高空间,以及第二道斜撑以下的小角度及狭小空间都使得用大挖机进行开挖几乎不可能,而本工程该处已经位于中风化层,土石方开挖困难,小挖机挖不动,且开挖空间不够,如果按照设计,只有采用人工持风镐破碎,小挖机进行开挖和往外倒土,开挖效率非常低,工期损耗巨大。

图2:JKA段双斜撑典型剖面图

2.2对JKA段双斜撑设计进行优化

2.2.1总体思路

JKA段施工的困难总结说来就是第一道斜撑以下开挖空间小,难以满足挖机的操作需要,如换做人工破碎,并人工倒土,则工期将非常长。我们努力的方向是在确保基坑安全的基础上简化JKA段支撑形式,我们考虑了几种代替方案。第一种,参照基坑计算书,JKA段在不加任何斜撑的情况下是满足基坑安全要求的,因此我们主张取消两道斜撑,直接进行开挖。但该方案由于没有考虑专家论证专家的意见,原设计单位不同意。第二种,先开挖后施工斜撑,但该方案设计单位也予以否定。第三种,结合JKA段及周边的变形观测情况及基坑外观情况,JKA段的水平、竖向及第一道斜撑的轴力以及周边区域沉降都非常小,下部预留土已不多,跟原设计、建设单位进行反复沟通,将原设计改为第一道斜撑下再施工一道预应力锚索的支撑方式,并得到设计单位和建设单位的认可。

2.2.2技术方案

第一道撑下预留土开挖

针对现场实际情况结合目前所能拥有的较为有效率的开挖工具,只能采取挖出一个200挖机所能正常工作的最小工作面,让小挖机(靠里面的挖机遇坚硬岩石需带破碎钻头)进入内部翻土。经比对小挖机尺寸及工作时最小回转半径3530,估算出需要在原来竖向高度4米的基础上多挖2米,使得竖向高度保持在6米左右,水平宽度在10米左右,才可保小挖机的正常翻土。具体见小面按比例缩放的示意图。下图以徐工XE200挖机为例,挖机半径2860,高2950,最小回转半径3530。

图3:JKA段一道斜撑下开挖示意

由上图六可见,第二次开挖的预留土在离桩边4米范围内需向下挖6米,在离桩边4米以外部分需再向下挖1米,才能保证挖机的正常工作。挖至接近最里头时,需要在整条挖掘通道内布置若干台转土的挖机或者小型运输工具。

由于只施工一道斜撑,也就不存在二道撑至基础垫层以上开挖空间狭小的问题了,只需将反压土挖至原第二道斜撑腰梁以下2米部位,然后施工一道腰梁并张拉预应力锚索,再用400大挖机进入开挖全部剩余土方。(如下图)

图4:JKA段改为单斜撑加预应力锚索

2.2.3、技术方案的工期效益和经济效益

总结,JKA段支撑设计优化后节约工期76天,此部分工期位于整个项目关键线路上,直接节约成本55644元。

2.2.4斜撑支护应用的利弊分析及改进方向

旋挖排桩加斜撑的深基坑支护形式对于控制基坑变形,确保基坑安全作用明显,但对于建(构)筑物与基坑距离过近的工程实例,斜撑可能出现与建(构)筑物位置冲突的问题,穿建(构)筑物顶板等影响结构的情况,设计需要注意避开框架梁、柱等重要结构构件。即便如此,因为距离过近也可能出现斜撑下土石方开挖空间小,无法使用大型机械的情况。因此,对于基坑与建(构)筑物距离过近,设计应谨慎考虑使用斜撑,转而可采用水平支撑、锚索等替代支护方式。

3斜撑拆除方案的探讨

3.1斜撑材料属性及规格

整个基坑周边共有42根斜撑,其中41根为预应力斜撑,一根为普通斜撑,预应力钢管的初始轴力为500kn。斜支撑全部使用粗钢管,钢管直径610,壁厚12mm,JKA段是直径610mm,壁厚16mm,钢管长约14米,重3吨左右。

3.2拟采用的安全系数最高的拆除步骤

斜撑拆除拟采用与安装时相反的程序进行拆除。拟采用拆除步骤如下:

1)、钢支撑拆除前先测出每根钢管的现有预应力。经现场勘查共有两根已安装的钢支撑底部构件安装有应变片,可以使用用频率计进行测量,然后利用弹性原理计算出较为准确的内力。现场近期测量的数据来看轴力已相对稳定,数据在307.1kn~367.6kn之间。为了尽可能考虑安全情况,钢支撑拆除前可以用2台机械千斤顶作用于下图所示的施力点1、2,机械千斤顶1、2缓慢均衡施工力至200kn,这样总的施加的力为400kn。使得施力点至底板牛腿部分无内力。

![]()

![]()

![]()

图5:斜撑下支座

2)、负三层顶板上、底板上各布置一台龙门吊,顶板上的龙门吊吊钩起吊点为与负三层顶板接触的钢管底脚,底板上的龙门吊吊钩起吊点为负三层顶板下面一点部位。

3)、用龙门吊将待拆除的钢支撑起吊收紧,然后用2个千斤顶对钢支撑进行缓慢加压,2个千斤顶加压幅度尽可能保持一致,避免产生钢管有偏心受压的状态。2个机械千斤顶压力加至200kn,整个加压过程要缓慢。

4)、然后对活动头的钢楔板焊接处用气焊进行割除,并开始缓慢卸去千斤顶上的预应力。先将2个机械千斤顶的力均缓慢降至150kn,停顿2分钟左右再分别缓慢降至100kn,再停顿2分钟,降至50kn,直至降为0。完成后移除千斤顶,当卸完所有预应力后对底部固定端钢筋进行割断,移除活动头。

3.3实际采用的斜撑拆除方案

鉴于3.2所述拆除方案较为繁琐,需要使用电动葫芦、千斤顶等设备,以及较为专业的拆除队伍,拆除过程中费用远高于建设单位补偿给的费用,考虑是否可以简化拆除过程,降低拆除成本。

补充钢管弹性模量E=1.55×105mpa,取最大轴力500kn,进行钢管应力、应变计算:

钢管压应力σ=P/A=500×103/3.14×(3272-3052)10-6=1.145×107pa

钢管压应变ε=σ/E=1.145×107/1.55×1011=7.387×10-5

钢管压缩长度△l=14000×7.387×10-5=1.03mm

从应力应变计算可以看出,500kn的压力在14米长的钢支撑内储存,仅发生了1.03毫米的变形量。根据工程断裂力学关于宏观裂纹断裂构件的相关理论“考虑含有一条宏观裂纹的构件,随着服役时间和使用次数的增加,裂纹总是愈来愈长,如图(1-1所示),在工作荷载较高时,比较短的裂纹就有可能发生断裂;反过来说,在工作荷载较低时,比较长的裂纹才会带来危险”。

本工程如采用直接用气焊在斜撑中间断横向切割出一条裂缝的话,仅需极窄的裂缝即可将储存了500kn的轴压力释放掉,而不会涉及到高应变率条件下明显的断裂动力学问题,即不会出现断裂瞬间钢管伤人事件。

因此项目经理部组织队伍,采用直接在钢管上焊断的方式进行拆除,试拆除过程非常顺利。

3.4斜撑拆除过程经验总结

对于轴压力并不太大,压应变较小的斜支撑,可以采用直接焊断的方式进行支撑拆除工作,而对于像地铁施工中储存数万千牛的盾构构件,不可采用直接焊断的方式拆除,要先卸荷,再安全拆除。

4结束语

深基坑支护及施工工过程受复杂多变的周边环境影响,其设计及施工方案不宜一尘不变,即便是同一项目,各区段的支护及施工也应因地制宜地变通。在应对深基坑工程相关问题技术越来越成熟的今天,更多的相关细节应受到重视。

参考文献:

[1] JGJ120-2012《建筑基坑支护技术规程》

[2] 吴军,张显龙《井点降水应关注回灌问题》

[3] 陆毅中1986年12月《工程断裂力学》西安交通大学出版社