珠海市技师学院 广东 珠海 519015

[摘要] 随着航空、航天、汽车及手机等制造业的高速发展,在线测量技术在数控加工中的应用已成为时代所需。相较传统测量,它不仅提高了测量精度,而且还大幅度降低了测量辅助时间和简化加工工艺,同时为智能制造技术提供了可分析的数据。目前,在线测量系统在加工中心和复合类机床中应用较广,在数控车床中相对较少,但在车削复杂零件时,时常会遇到难测量、尺寸精度高的特征尺寸,此时在线测量技术的应用将会使这些难题迎刃而解。

[关键词] 在线测量 外圆槽尺寸测量 测量程序

[中图分类] TG87

1.引言

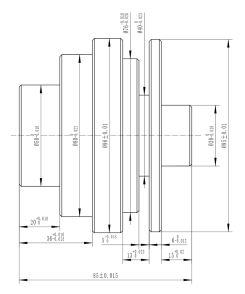

外圆槽是数控车削中常见的零件特征,对复杂零件中高精度的深窄槽、阶梯槽的机内测量是企业生产遇到的一个难题,其难点在于量具的选择、使用和测量的精度。通常会为节约成本尽可能选择通用量具进行测量,当遇到测量干涉时,则会增加工序或工步来分段车削、分段测量,这样会增加切削时间和辅助测量时间,若定制专用量具,则会增加生产成本。如图1所示零件图,图中阶梯槽尺寸包括2个槽宽尺寸(13 +0.023 0、5 +0.018 0)、2个槽底直径尺寸(Ф76 -0.01 -0.026、Ф400 -0.023)、1个定位尺寸(60 -0.012)。若使用传统测量方法,我们会选用5-30mm内径千分尺测量槽宽尺寸;25-50mm、75-100mm叶片千分尺测量槽底至今尺寸;0-25mm公法线千分尺测量定位尺寸,但在实际测量中会发现由于测量干涉,5 +0.018 0、Ф400 -0.023是无法直接测量到的,所以我们会从改变工艺入手,先将槽底直径为Ф400 -0.023的槽车出,保证其相关尺寸,后将槽底直径为Ф76 -0.01 -0.026的槽车出保证其相关尺寸,而且即便如此,Ф400 -0.023的尺寸依然无法测量。因此,对于零件图1所示的外圆槽传统测量方式已无法满足测量需求,在测量过程中不仅使用多把量具增加了辅助测量时间,而且由于测量干涉增加了工步时长,若使用专用定制量具则会增加成本。在线测量技术可以避免测量干涉的问题,故该零件的外圆槽我们将采用在线测量技术进行尺寸检测。

图1

2.在线测量系统的选择与安装

2.1测量系统类型的选择

在线测量系统按信号传输分类可分为:电缆式、光学式、无线电式。电缆式在线检测系统,信号传输稳定抗干扰性强,但电缆会与机床和被测零件产生干涉,测量运动位置受限;光学式在线测量系统,信号延时低测量速度快,但测头和光学接收装置不能被遮挡,测量运动位置局限性强,且安装要求高;无线电式在线测量系统,测量运动位置局限性只受距离限制,安装简便,但信号延时较高,测量速度较慢。

因该零件测量距离短,为安装简便和保证测量运动不受限,故选择无线电式在线测量系统。

2.2测量系统测头规格选择

测头规格的选择原则是:1.测量行程范围小于机床进给轴的行程范围;2.测针有效测量长度及测球直径能满足测量时不产生干涉;3.测量精度高于被测尺寸精度。

加工该零件所使用的机床是平床身4工位刀架车床,系统为广数988Ta具体参数如表2-1所示:

表2-1 数控车床参数

项目 参数 | 床身最大回转直径 | 滑板上最大切削直径 | 最大工件长度 | 最大加工长度 | 中心高 |

Ф800mm | Ф520mm | 1500mm | 1200mm | 400mm |

根据机床参数“滑板上最大切削直径Ф630mm”及加工零件最大直径Ф95,可算出测头安装后的整体长度不大于212.5mm;又根据零件最小槽宽为5 +0.018 0、最小槽底直径为Ф400 -0.023,则测针有效长度大于27.5mm、测球直径小于Ф5mm。因此所选测头详细尺寸及参数见图2-1、表2-2所示。

图2-1测头尺寸图

表2-2测头参数表

1、测针出发方向:±X,±Y,±Z。 |

2、测针各向触发保护行程:XY±15°,Z5mm |

3、测针各向触发力:XY=1.0N,Z=6.0N |

4、测针任意单向触发重复精度:≤1um |

5、无线电信号传输范围:≤8M |

6、安装电池型号:1号纽扣电池1节 |

7、防护等级:IP68 |

2.3在线测量系统的安装

为在线测量系统在使用时信号传输稳定,首先测头和接收器安装距离要符合传输范围要求,并且要保证信号强度尽量避免遮挡,所以接收器要安装在机床防护罩内侧,信号线按产品说明书的接线方式连接在机床I/O模块上。

测头使用Ф32-Ф20变径套直接安装在四工位刀架上(测针指向-X方向),并调整好中心高。利用杠杆百分表调整测针在X方向的偏摆(测针有效长度内偏摆不超过0.01mm)。

在MDI方式下,利用G31指令测试在线测量装置信号,若触碰测头发生程序跳段,则判断信号已接通,在线测量系统安装无误。测试程序如下:

G98;

G31 G01 W100 F10;

W-100;

3.在线测量系统的标定

因在线测量系统测头在安装时产生的测针偏摆误差

、测头半径误差,会对测量精度产生影响,因此在测量尺寸前必须先对测头进行X、Z向标定,记录误差数据,用于测量时进行补偿。

3.1安装标准量棒

在三爪卡盘上装夹标准量棒,并打表找正。如图3-1所示。

在三爪卡盘上装夹标准量棒,并打表找正。如图3-1所示。

图3-1标准量棒

3.2标定程序编写

X向补偿选择量棒直径φ40.002进行标定,Z向补偿选择量棒槽宽15.002进行标定。测量前先对使用测头进行对刀,将工件坐标系原点建立在量棒右端面中心处。

3.2.1移动保护程序编写

为防止测头在测量过程中因干涉而损坏,首先要编写移动保护程序,如下:

子程序:

O8810;

IF[#24==#0]THEN#24=#5001;“判定主程序中是否设定X坐标,若不设定则将当前坐标值赋给#24”

IF[#26==#0]THEN#26=#5002;“判定主程序中是否设定Z坐标,若不设定则将当前坐标值赋给#24”

#9=50;“F值设定为50”

G98;“将进给速度单位改为mm/min”

G31 G01 X[#24] Z[#26] F[#9];“使用信号跳转指令和直线插补指令使测头移动至预设坐标位置”

G04 X1;“暂停一秒”

IF[#5001NE#24] GOTO1;“比较当前X坐标值是否与设定值一致”

IF[#5002NE#26] GOTO1;“比较当前Z坐标值是否与设定值一致”

M99;“子程序结束”

N1 #3000=1(测头被挡);“设定程序报警,判断发生干涉”

M99;“子程序结束”

%

主程序中调用子程序格式:

G65 P8810 X__ Z__; “X、Z为测头所需到达的终点坐标”

3.2.2 X向标定程序编写

主程序编写:

O0001;

T0101;“选择测头”

G28 U0;“X轴回参考点”

W0;“Z轴回参考点”

M52;“主轴定向至90°”

G0 X50 Z5;“快速定位接近工件”

G65 P8810 X45 Z-5;“宏程序保护定位至安全点”

G65 P8801 X45 Z-5 D40.002;“宏程序调用标定子程序,D为测量直径值”

G28 U0;“X轴回参考点”

W0;“Z轴回参考点”

M30;“程序结束并返回首行”

%

子程序编写:

O8801;

IF[#24NE#5001] GOTO3;“判断X坐标是否达到安全位置”

IF[#26NE#5002] GOTO3;“判断Z坐标是否到达安全位置”

IF[#7==#0] GOTO4;“判断是否设置测量距离”

#9=50“F值设定为50”

G98;“将进给速度单位改为mm/min”

G31 G01 X[#7-10] F[#9];“移动到测量点”

G04 X1;“暂停1秒”

IF[#5001GE#7] GOTO1;“实际值与被测值作比较”

IF[#5001LT#7] GOTO2;“实际值与被测值作比较”

N1 #501=#7-#5001;“被测值与测量值相减,并存赋给#501”

G01 X[#5001+10] F[#9];“+X方向退出测头”

M99;“子程序结束”

N2 #501=#5001-#7;“被测值与测量值相减,并赋给#501”

G01 X[#5001+10] F[#9];“X轴回到安全点”

M99;“子程序结束”

N3 #3000=4(未到达安全位置);

M99;“子程序结束”

N4 #3000=3(未设置测量距离);

M99;“子程序结束”

%

3.2.3 Z向标定程序编写

主程序编写:

O0002;

T0101; “选择测头”

G28 U0; “X回参考点”

W0; “Z回参考点”

M52; “主轴定位90°”

G0 X50 Z5;“快速定位接近工件”

G65 P8810 Z-17;“宏程序保护定位至Z坐标安全点”

G65 P8810 X30;“宏程序保护定位至X坐标安全点”

G65 P8802 X30 Z-17 I15.002;“宏程序调用标定子程序,I为测量槽宽值”

G28 U0;“X回参考点”

W0;“Z回参考点”

M30;“程序结束并返回首行”

子程序编写:

O8802;

IF[#24NE#5001] GOTO4;“判断X坐标是否达到安全位置”

IF[#26NE#5002] GOTO4;“判断Z坐标是否到达安全位置”

IF[#4==#0] GOTO3;“判断是否设置测量距离”

#9=50;“F值设定为50”

G98;“将进给速度单位改为mm/min”

G31 G01 Z[#26+100] F[#9];“移动到测量点1”

#1=#26;“#26数值赋给#1”

G04 X1;“暂停1秒”

#510=#5002;“当前Z坐标值赋给#510”

G01 Z[#1];“移动到Z向安全点”

#26=#1;“#1数值赋给#26”

G31 G01 Z[#26-100];“移动到测量点2”

#1=#26;“#26数值赋给#1”

G04 X1;“暂停1秒”

#511=#5002;“当前Z坐标值赋给#511”

G01 Z[#1];“移动到Z向安全点”

#512=[ABS[#510-#511]];“两次测量结果相减并取绝对值得出测量距离,赋值给

#512”

#502=[ABS[#512-#4]];“被测值与测量值相减,并赋给#502”

M99;“子程序结束”

N3 #3000=4(未设置测量距离);

M99;“子程序结束”

N4 #3000=3(未到达安全位置);

M99;“子程序结束”

%

最终,X、Z方向的标定补偿量分别存放在#501和#502中。

4.测量程序的编写

测量程序与标定程序测量动作相似,但不论是X向测量还是Z向测量都要在其方向上多取几个点测量,然后取平均数。以图1中槽宽为5 +0.018 0、槽底直径为Ф400 -0.023的槽为为例,编写测量程序如下:

4.1槽底直径测量程序编写

主程序编写:

O0003;

T0101; “选择测头”

G28 U0; “X回参考点”

W0; “Z回参考点”

M52;“主轴定位至90°”

G0 X100 Z5; “快速定位接近工件”

G65 P8810 Z-8.5; “保护定位至Z安全点”

G65 P8810 X50; “保护定位至X安全点”

G65 P8820 X50 Z-8.5;“调用直径测量程序”

#100=#503;“测量结果赋给#100”

M54;“主轴定位至180°”

G65 P8820 X50 Z-8.5;“调用直径测量程序”

#101=#503;“测量结果赋给#101”

M56;“主轴定位至270°”

G65 P8820 X50 Z-8.5;“调用直径测量程序”

#102=#503;“测量结果赋给#102”

#503=[[#100+#101+#102]/3]“三次测量结果求平均数,最终存放在#503中”

G28 U0; “X回参考点”

W0; “Z回参考点”

M30;“程序结束并返回首行”

%

子程序编写:

O8820;

IF[#24NE#5001] GOTO3;“判断X坐标是否达到安全位置”

IF[#26NE#5002] GOTO3;“判断Z坐标是否到达安全位置”

#9=50;“F值设定为50”

G98;“将进给速度单位改为mm/min”

G31 G01 X[#24-100] F[#9];“移动到测量点”

#1=#24“#24数值赋给#1”

G04 X1;“暂停1秒”

#503=#5001+#501;“实际测量值与X向补偿量相加,并赋给#503”

#24=#1;“#1数值赋给#24”

G01 X[#24] F[#9];“移动至X安全点”

M99;“子程序结束”

N3 #3000=4(未到达安全位置);

M99;“子程序结束”

%

4.2槽宽尺寸测量程序编写

主程序编写:

O0004;

T0101; “选择测头”

G28 U0; “X回参考点”

W0; “Z回参考点”

M52;“主轴定位至90°”

G0 X100 Z5;“快速定位接近工件”

G65 P8810 Z-8.5; “保护定位至Z安全点”

G65 P8810 X50;“保护定位至X安全点”

G65 P8821 X50 Z-8.5;“调用槽宽测量程序”

#100=#504;“#504数值赋给#100”

M54;“主轴定位至180

G65 P8821 X50 Z-8.5; “调用槽宽测量程序”

#101=#504;“#504数值赋给#101”

M56;“主轴定位至270”

G65 P8821 X50 Z-8.5;“调用槽宽测量程序”

#102=#504;“#504数值赋给#102”

#504=[[#100+#101+#102]/3]“三次测量结果求平均数,最终存放在#504中”

G28 U0; “X回参考点”

W0; “Z回参考点”

M30;“程序结束并返回首行”

%

子程序编写:

O8821;

IF[#24NE#5001] GOTO4;“判断X坐标是否达到安全位置”

IF[#26NE#5002] GOTO4;“判断Z坐标是否到达安全位置”

#9=50;“F值设定为50”

G98;“将进给速度单位改为mm/min”

G31 G01 Z[#26+100] F[#9];“移动到测量点1”

#1=#26; “#26数值赋给#1”

G04 X1; “暂停1秒”

#510=#5002; “#5002数值赋给#510”

G01 Z[#1];“移动至Z周安全点”

#26=#1;“#1数值赋给#26”

G31 G01 Z[#26-100];“移动到测量点2”

#1=#26;“#26数值赋给#1”

G04 X1;“暂停1秒”

#511=#5002;“#5002数值赋给#511”

#26=#1;“#1数值赋给#26”

G01 Z[#26];“移动至Z周安全点”

#512=[ABS[#510-#511]];“两次测量结果相减并取绝对值得出测量距离,赋值给#512”

#504=[ABS[#512+#502]];“实际测量值与Z向补偿量相加,并赋给#504”

M99;“子程序结束”

N4 #3000=3(未到达安全位置);

M99;“子程序结束”

%

最终,槽底直径尺寸、槽宽尺寸的测量结果存放在#503和#504中。

5.小结

通过上述测量方法,解决了精度的深窄槽、阶梯槽的机内测量,同时也证明了在线检测技术测量的必要性。在线测量技术

降低了加工难度,减少了辅助测量时间,还提高了零件测量尺寸的精确性。测量结果的数据,还可通过系统变量赋值修改刀具磨损、批量生产时作为产品质量分析的依据等。

[参考文献]

(1)刘金先. 在线测量系统在数控机床中的应用 [J] 金属加工冷加工 2013年第19期P60-63.

(2)[美]斯密德(Smid,P.)著;罗学科、赵玉侠、刘瑛译. FANUC数控系统用户宏程序与编程技巧[M]. 北京化学工业出版社.2007年.第一版。