河南龙宇煤化工有限公司 河南省永城市476600

摘要:本文主要介绍了壳牌气化炉配套的给煤机皮带秤控制回路优化方案,以及设备在运行中经常出现的故障和处理方法。控制回路优化后方便了故障判断,减少了排查故障的时间,保障了装置的安稳长满优运行。

关键词:给煤机;控制器;给煤流量;故障分析

壳牌气化炉磨煤系统采用的是上海大和衡器生产制作的耐压式给煤机,它的工作原理是重量传感器检测到煤流的单位长度的瞬时重量信号,同时速度传感器检测到速度脉冲信号。通过控制系统将重量信号与速度信号进行乘积运算,从而求得煤的真实流量(输送量)。控制系统将煤的真实流量和用户设定的输送量(设定量)进行逐次比较,其差值信号反馈给变频器,用于调节输送胶带速度,从而保证煤的真实流量和设定量相一致。

![]() 一、给煤机连续称重的原理

一、给煤机连续称重的原理

输送机的输送量由下列方程式表示:

Q:输送量 (重量范围 0~t1)(kg) q:瞬时输送量 (kg/min)

W:物料的单位长度重量 每(kg/m)(载荷密度) v:皮带速率 (m/min)

设输送带的运行长度为l,输送带的速度为v,输送带运行时间为t ,则:l=vt

![]() 因此在输送带运行了t1时间后,输送带的运行长度为l1=vt1,

因此在输送带运行了t1时间后,输送带的运行长度为l1=vt1,

那么输送量可用下列方程式表示:

上式表明,给煤机的输送量为A,B,C 三点所包围的面积。

上式表明,给煤机的输送量为A,B,C 三点所包围的面积。

W=f(l):任意进给量[l]处的装煤密度;Wdl:微元进给量{dl}传输的质量

从上面所述可以清楚地看到,测量传输质量时,必须先测定瞬时装煤密度和此时刻皮带的微元进给距离,然后将测量值作为输入信号输入到具有乘法和积分功能的计算设备中。

要获得输送量,需通过称重传感器检测到煤流的单位长度的瞬时重量信号,同时速度传感器检测到速度脉冲信号。通过控制仪表将重量信号与速度信号进行乘积运算,从而求得输送量。

设备能被主要地分为四大单元:称重单元,皮带测速单元,积算控制仪表单元和驱动单元。驱动单元的主电机根据积算控制仪表和变频器信号自动调速转动,从而使得输送机的输送量与设定的输送量一致。主电动机与减速箱安装一体,然后安装在输送机的驱动滚筒上。变频器根据积算控制仪表的衡定的输送量信号产生相应的频率,主电机根据不同的频率,产生不同的转速。也就是说驱动滚筒产生相应的转速。从而达到输送机的输送量衡定, 即与设定的输送量一致。积算控制仪表对传感器的称重(重量)电压信号和测速传感器的速度脉冲信号进行处理和计算。积算控制仪表通过比例关系的运算将速度脉冲信号转换成输送带每秒钟运行的长度,即输送带的速度。仪表对称重传感器(单位长度重量)和马达(皮带每秒钟运行的距离)信号进行积分,得到输送机每秒钟的输送量。每秒钟的输送量同设定的输送量进行逐次比较,其差值信号反馈给变频器,变频器产生相应的频率用于调节马达的转速(输送皮带速度),直到真实流量和设定量相一致。

鉴于大和衡器称重控制器CFC-300功能强大,根据我公司给煤机现状,现对控制器中的多项功能已予以取消,鉴于设备正在运行,控制器上的接线暂未拆除。由于该套完整的称重控制系统是由电气、现场仪表、DCS控制共同组成,且控制器后面接线复杂,不知道哪些接线已弃置不用,一旦出现故障无法启动给煤机,就需要耗时耗力去排查,加上牵扯的检修班组较多,协调过程中容易出现推诿扯皮或者没有针对性的班组逐一排查的情况,进而耽误检修时间。为了提高班组的检修效率,保障给煤机的运作能力,厂领导决定优化控制、划分区域管理、简化过程控制信号,大胆采用远程控制、脱开现场控制器的方法,让现场称重仪表专职测量重量,不参与复杂控制,减少故障率。同时将仪表信号与电气控制分离开,称重控制器只负责输出两路电流信号,一路送给现场变频器,另一路则传回DCS系统中显示瞬时流量。

二、控制回路优化前后对比

技术改造前远程( 中央) 操作给煤机过程如下:

(1) 将按钮开关切换自“远程”状态,确保“CENTER”指示灯亮起;

(2) 再将清扫连选项“CLEAN OUT CONVEYOR”中的“AUTO”点亮;

(3) 设定给煤机的输送量;

(4) 在中央控制室启动给煤机。

这种启动模式过程繁琐,一旦面板上出现“LOCAL”灯亮或“AUTO”指示灯不亮,工艺人员均无法远程启动给煤机,必要时仍需要现场人员确认控制器面板,误工误时。

三、称重控制器技改项目实施明细

1、给煤机运行信号脱离控制器,由变频器输出直接进入DCS系统显示运行状态。

2、清扫连运行信号经由电气控制清扫连电机的交流接触器输出干节点信号,脱离控制器,直接送入DCS系统显示。

3、给煤机控制器启动命令两个接线端子短接,原来的启动命令信号线直接接入变频器,用来启动给煤机。

4、由于现场缺少一组2*1.5备用电缆,启动和停止就只好把停止命令引入控制室内,原给煤机停止命令信号线接到控制室内启动命令继电器的常闭触点上,等到启动命令消失后自动发送停止命令。

5、增加一组(两芯)电缆,作为启动清扫连命令的信号线,直接远程启动清扫连。

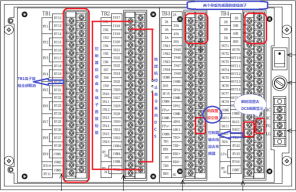

给煤机控制器背部接线板示意图

技改后减少了控制器的作用,只保留了给煤量设定信号、瞬时输送流量和控制变频器电流信号,控制面板上的按钮不再参与远程控制,这大大精简了远程( 中央) 操作给煤机的过程,只需工艺人员远程启动清扫连后就可直接启动给煤机,不需现场人员就地操作按钮,减少了现场人员误操作的可能。

四、给煤机故障分析和解决方法

1、给煤机控制器报容积计量故障

壳牌气化炉给煤机多次出现过给煤机容积计量报警,控制器显示面板上显示错误代码“18-93”和“18-97”,英文描述分别为“WeightFail”和为“CellDclntn”,内容说明均为“称重传感器左右偏差过大”,另外还会出现错误代码“18-94”,英文描述为“SpeedIncut”,内容说明为“速度输入关闭报警”,检查称重传感器或速度传感器,应首先确认探头是否发生故障,在检查探头良好的情况下,检查接线是否有松动的情况,如果探头故障,更换探头。

针对“称重传感器左右偏差过大”的故障判断,拆开设备本体检查称重传感器,多为设备检修人员在更换皮带时,上下撬动皮带托辊,导致传感器被压坏,无法正常输出。撬杠撬动过程中,力度过大,超出传感器的承受范围,导致传感器变形,进而造成称重时一个传感器无法检测,左右偏差过大报警就会出现。为了避免传感器被破坏,在更换给煤机皮带前,需要仪表人员提前拆除称重传感器,待检修结束后再回装传感器,减少仪表损坏的几率。

2、CFC-300黑屏问题,经检查备件仪表CFC-300面板没有任何显示,为电源模块故障所致,因仓库无此类备件,根据该电源模块的正常输出电压值,临时用普通电源模块进行更换,更换后能正常开机,先保障了给煤机的正常运行。若厂家有电源模块的零售,可以上报备件进行购买,否则只能购买新的控制器。

3、CFC-300显示屏上出现错误代码“18-98”,故障内容为“风扇故障”,控制器无法运行,确认为控制器内部风扇不转,检测为风扇坏,从同型号控制器装上拆除一个风扇安装后,控制器能正常启动运行,避免了重新更换控制器的麻烦。

结束语:

给煤机称重控制系统的简化升级,弥补了以往的技术的缺陷,给同类装置的测量带来了很好的借鉴意义;再者可以以此为契机,开展对之前的控制仪表进行简化方案探讨研究,形成完整的技术方案,进而扩大到全厂的设备,为公司实现设备运行“安、稳、长、满、优”的目标夯实了基础。控制模块简化升级,极大地方便了检修人员监测故障信息,及时发现故障点,准确处理故障问题。该项目的进行具有很好的借鉴意义和技术引领作用,可推广到其它同类化工项目中的控制系统中去。

参考文献:

[1]给煤系统运行和维护手册[Z].上海:上海大和衡器有限公司,2000

[2]山崎,松尾.CFC-300控制器出错代码[Z].2002.上海:上海大和有限公司,1-31