天津钢管制造有限公司三轧管分厂

摘要:探伤机是生产过程中钢管质量检测至关重要的一道工序,对探伤机的性能要求较高。本文基于天津钢管制造公司探伤机国产化改造项目,介绍了超声波探伤现场的改造方案及其优点和最终的改造效果。此改造方案具有可靠性高、通用性强、操作方便等特点。

关键词:探伤机、超声波、信噪比、改造方案、漏报率

ABSTRACT: Flaw detector is a very important process for steel pipe quality inspection in the production process, and the performance of the flaw detector is required to be high. Based on the localization transformation project of flaw detector in Tianjin Steel Pipe Manufacturing Company, this paper introduces the transformation scheme, advantages and final transformation effect of ultrasonic flaw detection site. This transformation scheme has high reliability and high reliability.

KEYWORDS:Flaw detector,Ultrasonic wave,Signal to noise ratio, Modification Scheme ,Missing alarm rate

1 前言

天津钢管制造有限公司三轧管分厂车间超声波探伤设备使用的是德国进口凯尔德意志设备,由于使用时间比较长,设备仪器陈旧,新的备品备件无法采购等原因造成故障率逐年趋于上升态势,在生产使用过程中仪器经常出现死机、卡顿,严重影响现场设备的正常工作。由于使进口设备,国外在技术上进行封锁,造成局面十分被动。设备系统进行升级改造已迫在眉睫。经讨论研究,对探伤机进行国产化改造,解决国外技术卡脖子问题。并提高设备生产效率,为适应现场生产的最大需求,对现在的探头排布重新进行布置,提高效率,防止出现漏检率高,探靴改为四组,分别为:纵伤探靴、横伤探靴1、横伤探靴2、测厚分层探靴。

2 系统改造的必要性

近年来设备故障问题显现的比较严重。设备故障逐年升高,经常出现莫名其妙的故障,重新启动恢复,有时出现探伤后无曲线记录的现象。探伤设备备件不仅价格昂贵,仅2018年一年消耗备品备件数额达到了107万。订货周期还很长,严重制约了现场的正常生产。后期部分关键备件已无法采购。

3 分析原系统存在的不足

1、原电气设备的器件性能低,尤其是电路板的性能严重劣化,造成设备不能稳定运行,功能指标降低。

2、原电路板中许多是跳线改进方式,由于防护等级低,易集灰造成短路现象。

3、原设备各电气柜的冷却系统属于开放型,靠柜门上的风机进行柜内外空气交换,由于设备防护等级低,柜内存有大量导电粉尘。提高防护等级,改为空调制冷冷却。

4、原系统自适应能力低,容易受外部电网波动或电磁干扰影响,造成信号不稳定。

5、原系统结构设计不合理,故障维修时较困难,更换电路板时,由于整个框架体积小、电路板密集,拆装不方便,造成更换电路板时时间较长。改为集成电路板,减少电路板数量。

6、原探伤设备工作效率低,节奏慢,小时产能低。现工作效率可增加一倍。

4 方案介绍

(一)纵伤检测、横伤检测和测厚分层检测均采用局部水浸耦合法。

工艺可根据需要选择以下两种不同方式的检测:

⑴ 全伤型检测:第一套探靴实现纵伤检测,共占用8个通道;第二套和三套探靴实现横伤检测,共占用16个通道;第四套探靴实现测厚分层检测,共占用8个通道。四套探靴的探头排布如图1所示。该方式的螺距为48mm。

⑴ 全伤型检测:第一套探靴实现纵伤检测,共占用8个通道;第二套和三套探靴实现横伤检测,共占用16个通道;第四套探靴实现测厚分层检测,共占用8个通道。四套探靴的探头排布如图1所示。该方式的螺距为48mm。

12.5mm×4=50mm 6mm×8=48mm 6mm×8=48mm 6.5mm×8=52mm

⑵ 纵伤测厚检测:第一套和第二套探靴实现纵伤检测,共占用16个通道;第三套探靴闲置;四套探靴实现测厚检测,共占用8个通道。四套探靴的探头排布如图2所示。该方式的螺距为100mm,比全伤型检测的螺距增加一倍。

⑵ 纵伤测厚检测:第一套和第二套探靴实现纵伤检测,共占用16个通道;第三套探靴闲置;四套探靴实现测厚检测,共占用8个通道。四套探靴的探头排布如图2所示。该方式的螺距为100mm,比全伤型检测的螺距增加一倍。

12.5mm×4=50mm 12.5mm×4=50mm 12.5mm×4=50mm 12.5mm×4=50mm

以上二种检测方式使用的探靴不变,但探靴中的保水探头框和组合探头不一样。当变换检测方式时,不仅实施的探测伤型数量(全伤型检测或纵伤测厚检测)和检测速度(螺距48mm或螺距100mm)不同,还需要更换保水探头框和组合探头。

(二)设备功能及主要技术指标

⑴ 探伤方式:局部水浸耦合法。

⑵ 探伤速度:

钢管直径 | 探 伤 速 速 | 线速度 | |

全伤型检测(螺距48mm) | 纵伤测厚检测(螺距96mm) | ||

426 mm | 1.7 m/min | 3.4 m/min | 800 mm/s |

508 mm | 1.4 m/min | 2.8 m/min | |

720 mm | 1.0 m/min | 2.0 m/min | |

⑶ 检测灵敏度:

① 纵伤和横伤:GB/T5777-2008 L2级,伤长25mm。

② 测厚精度:±0.05mm。

③ 分层缺陷:6×15mm(1/4~1/2壁厚)

⑷ 设备综合性能指标:YB/T4082-2011。

① 漏报率为0;误报率≤1%

② 管端盲区:纵伤80mm;横伤80+2T(T为钢管壁厚)

③ 信噪比:≥8dB

④ 稳定性:信噪比和灵敏度差波动≤2dB(4小时)

⑸ 检出缺陷后的处理:即时给出声/光报警信号;并通过标记系统打标,轴向标记精度优于±50mm;实现正品钢管与缺陷钢管的分置。

⑹ 探伤仪各通道可单独调节灵敏度补偿。

⑺ 记录与存储:按卡片号、支号(同时包含炉号、钢种等)记录、存储和输出打 印检测参数、检测结果和检测曲线(能存储一年的探伤数据)。

⑻ 打印探伤报告:编制并输出打印探伤报告。电子报告的格式为WORD或PDF格式。

⑼ 探伤设备具有倒车时B扫波形擦除功能。

5 研究的主要成果

NCS-NMUT多通道超声波探伤仪是一款多通道、分布式、模块化的精密检测仪器,它采用国际先进的集成电路技术及网络技术,其各项性能指标均达到或超过国际先进水平,能够快速、便捷、无损伤、精确地进行工件内部多种缺陷(裂纹、夹杂、气孔等)的检测、定位、评估和诊断。本仪器能够广泛地应用在制造业、钢铁冶金业、金属加工业等需要缺陷检测和质量控制的领域。NCS-NMUT探伤仪的功能特点如下:

总体构成模块化,各模块可独立工作,维护方便。

监控软件和仪器之间通过网络进行连接,监控软件对检测数据进行分析,生成探伤报告及历史记录。

仪器摒弃了传统的工控机插卡式结构,没有硬盘,无内存插槽,可以在频繁振动的现场稳定工作。

支持多种探伤方案,通过配置参数,可以支持在线探伤及离线探伤,自动启停及手动启停,时间驱动及编码器驱动等。

支持多种探头,包括直探头、斜探头、双晶探头等,发射脉冲幅度600V, 脉冲宽度可调节。

采用高分辨率AD转换器,采样速度100MHz,波形高度保真。

采用硬件滤波的方式,对干扰噪声进行快速有效滤除。

更大的检测范围,对钢材进行检测时,零界面入射的纵波可实现1200mm内检测范围连续调节。

可以显示A扫描回波及B扫描回波,其中A扫描回波可选择查看波形的正半波、负半波、全波及射频波形。

每个闸门可以禁用或启用,门位、门宽、门高任意可调,工作闸门可选择设置进波报警或失波报警。

仪器具有远程维护功能

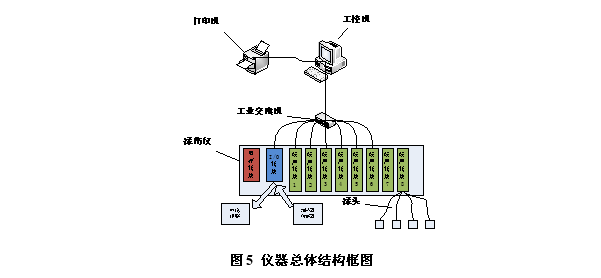

多通道探伤仪是一个通过以太网连接的分布式系统,仪器内的I/O模块及超声模块均通过以太网与交换机相连,网络交换机通过以太网与工控机相连接,安装有探伤软件的工控机作为探伤的操作平台直接面向操作者。系统总结构图如图5所示。

多通道探伤仪是一个通过以太网连接的分布式系统,仪器内的I/O模块及超声模块均通过以太网与交换机相连,网络交换机通过以太网与工控机相连接,安装有探伤软件的工控机作为探伤的操作平台直接面向操作者。系统总结构图如图5所示。

⑴ A扫描视图

每个页面可显示多个通道(通道数可选)的波形,单个通道独立可调,视通道总数而定,最多分为四个页面,此页面主要作用是,使用样管调节各检测参数,监测各通道波形是否正常。A扫描显示如下图所示。

图6 上位机软件操作界面

⑵ B扫描视图

B扫描视图显示钢管的B扫描包络图,记录探伤时的全部缺陷信息并进行缺陷信息的保存。探伤的B扫描图像如下图所示。其界面为正式探伤的扫描页面,探伤扫描的图像在此生成,并得到检测结果,用来生成检测报告。

图7 B扫描界面

在通过网络连接仪器成功之后,才能进入B扫描视图。

B扫描视图包含了各个探伤通道的包络图,分为一个或多个显示栏。在不选择“分组显示”的情况下,每个通道为一栏,左侧显示通道号;在选择“分组显示”的情况下同一组的一个或多个通道为一栏,左侧显示组号。包络图中用连续的曲线横坐标表示到工件起点的距离,纵坐标表示工件闸门内的波峰高度,虚线代表闸门的高度,曲线超过虚线进入上方区域代表闸门内波高超过了闸门,未高于虚线表示闸门内波高未超出闸门。

⑶ A+B扫描视图

“A+B扫描”视图在页面上同时显示多个通道的A扫描波形以及B扫描包络图。方便观察实时波形以及当前工件的报警信息,如下图所示。

图8 A+B扫描界面

6 应用情况

该系统试运行一年以来,系统运行稳定,各项技术指标及运行参数正常。

检测范围: (0~1200)mm

重复频率: (50~5000)Hz

工作频率: (0.2~20)MHz 声速范围: (1000~15000)m/s

采样深度: 500 点/通道

动态范围: ≥32dB

垂直线性误差: ≤2.5%

水平线性误差: ≤0.1%

分 辨 力: >32dB(5P14)

灵敏度余量: >60dB(深 200mmФ2 平底孔)

电噪声电平: ≤20%

探头类型: 直探头、斜探头、双晶探头、穿透探头

闸 门: 进波门、失波门、跟踪门;

各项指标及运行参数均优于原德国凯尔德意志设备。该系统技术先进,在超声波探伤设备领域处于行业领先水平。在其他分厂也得到了很好的应用

7 结束语

该探伤设备国产化改造取得了圆满成功,解决了探伤机维护、维修困难等诸多问题,保证了整条产线能够顺利生产。该项目是国产探伤机在大口径钢管首次应用,标志着三轧管分厂探伤设备可以和国际一流品牌同台竞技,也标志着冶金行业高端技术装备国产化实现了突破。

打破了国外巨头对该领域的长久技术垄断,开创了冶金行业核心装备国产化的新纪元;该设备首次在国内冶金大口径钢管行业应用,既提升了天津钢管制造有限公司的设备装机水平在同行业中领先地位,也为公司的技术创新增加了新的亮点。

参考文献 超声波检测技术,化学工业出版社 无损检测实用教程,化学工业出版社 超声检测,机械工业出版社