大唐七台河发电有限责任公司

摘要:目前全国电厂的接卸效率普遍较低,均是人工交接来车信息。普遍存在车辆信息存在误差、人工工作量增加。人工对比效率低、第一时间未掌握来车信息,不及时调度,造成车辆入厂压车、增加火车入厂到卸煤中间环节耽误时间等情况的发生。所以火车车号自动识别系统可以自动对来煤火车车厢号码进行识别,同时与各矿方采购计划表自动对比,自动查找出来煤矿别等信息。大大减少了人工查找时间,降低工作量,提高了火车接卸效率,减少火车延时费的支出,节约公司的资金。实现了企业车辆入厂的自动化,信息化管理,节省人力物力财力,提高企业管理,确保了电厂接卸效率连续、安全、可靠经济的运行。

关键词:目火车车号自动识别;“公转铁”;车辆信息采集

引言

火车车号自动识别系统立足电厂企业运煤接卸实际,瞄准迫切需要解决的运煤接卸问题而开发的一套自动识别对比系统,火车车号自动识别系统兼具先进性、实用性、经济性,具有较高推广应用价值。此系统采用windows客户端软件和车号识别硬件相结合发明的自动化采集对比技术,使车号识别系统达到自动化、智能化。使调度员第一时间掌握所有入厂车辆的所有信息。取消了人工抄录,人工制表,无需人工对比,降低了工作量。避免了人工出错的情况。软件自动对比各个车辆信息,对所有进厂车辆状态的准确定位,降低了分车错误、采样错误、机车空耗、人员工作时间增加等问题,以及机车油耗增加等情况的发生,方便调度,提高了接卸效率。使火车煤入厂车辆实现入厂的自动化,信息化管理。

1 火车煤入厂接卸现状及问题分析

我公司进行“公转铁”后,铁路来煤逐渐增加,车号比对效率低下,现在火车入厂后,由于不知道矿方、品种等信息,需要燃铁交接站的值班员在列车行走时用手机录像,再在录像中把车号写下来,再发给调度员,由调度员从燃管部发来的各矿方采购计划表中,手工制表人工查找出来煤矿别,通知燃铁交接站是否拆分编组,再次传达哪里过衡采样接卸等信息。其中任何一个环节出现懈怠,没有及时报告来车,会出现压车等情况的发生。而且冬天会出现进厂车辆未及时报告,车辆压在厂内,造成车辆上冻,增加车辆解冻时间。而且计量员在称重过程中进行第二次人工抄录车号,发给调度员进行二次核对。核对后调度再告知计量员矿别、煤种信息。去哪个采样机采样、计量员再下发卸煤计划。这种由人工查找来煤矿别的方法费时、费力,效率低下,且易出现错误,造成分车错误、采样错误。

调度员对电厂所有入厂及出厂车辆不能第一时间直观的了解车辆在厂状态信息,需要通过多方核对沟通才能知道车辆在厂状态信息。浪费大量时间,这样容易造成压车和不方便调度的情况、容易造成机车进行倒沟、分车等频繁作业,这种情况下会增加机车空耗、人员工作时间增加等问题,造成精神疲劳、机车油耗增加等情况。影响火车煤入厂能力的接卸效率。

所以我们需要一种火车车号自动识别系统,可以自动对来煤火车车厢号码进行识别,同时与各矿方采购计划表自动对比,自动查找出来煤矿别。将大大减少人工查找时间,提高了车接卸效率,减少我公司的火车延时费的支出,节约公司的资金。现进行“公转铁”能力提升是公司燃料入厂效率的重要保证,火车接卸效率直接影响到是否会造成压车情况的发生,从各方面提升火车接卸效率迫在眉睫。此系统可以大大减少在火车入厂到卸煤中间环节耽误的时间,提升火车分车、采样、进沟、卸煤等环节的沟通效率。

2 车号识别系统技术方案的提出及实施

根据我厂对火车来煤入厂车辆的调度流程进行多次,多方位调查。针对调度中心如何硬隔离闭环采集来煤计划,车辆入厂、计量、出厂自动匹配来煤计划矿方、煤种等信息,实现自动化对比匹配。

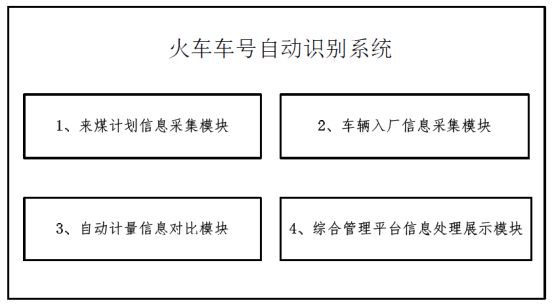

通过系统的分析,我们发现如果要解决我厂现在针对所有进厂车辆流程存在很大弊端的问题必须要对安装的车号识别器如何采集、什么时间进行采集,搭配何种设备,如何进行硬件与硬件的无缝对接,硬件与软件对接,软件与软件对接等问题进行充分的认识与理解,并实施有效的技术方案。其设计方案按照以下四个模块进行实施:来煤计划信息采集模块;车辆入厂信息采集模块;自动计量信息对比模块;综合管理平台信息处理展示模块。

图1“火车车号自动识别对比系统”示意简图

2.1来煤计划信息采集模块

为方便配合调度员在燃管得到的来煤计划表,由于处于内网中,和三大项目网络不能同时使用。所以对两台机器com口传输接收进行硬隔离开发。开发一套发送接收软件。将来煤计划信息进行人工上传自动采集。发送至综合管理平台信息处理展示模块。在综合管理平台信息处理展示模块将进行下一步信息处理。

具体实施方案如下:

2.1.1调度员通过内网在燃管处获取的来煤计划表(Excel格式),或者是K型车的来煤计划(JPG格式)信息后。将可用信息复制粘贴或者直接输入.csv格式下的来煤计划表中,此格式计划表,可以通过com口进行数据完整传输。此来煤计划表中包含以下矿方信息:供应商、运单号、品名、换装日期、车号、始发站、到站等可用信息。

2.1.2调度员将编辑好的来煤计划表确认无误后,通过发送软件采集后,通过com口,232点对点进行16进制数据传输和接收,发送采集软件和接收采集软件的数据流完全可控。发送和接收都有握手协议。发送和接收的全过程闭环、可控,防止病毒入侵,篡改数据,确保数据安全,且发送和接受的所有数据都有第二次验证,验证数据的有效性和完整性,进行自动对比后将完整数据临时进行保存,以便综合管理平台信息处理展示模块进行完整数据信息的采集。

2.2车辆入厂信息采集模块

这是一套软硬件相结合的模块,为实时准确采集到出入厂车辆信息。室外

计轴器装置、车号识别设备与客户端入厂信息车号采集软件相配合的一套系统模块。

具体实施方案如下:

2.2.1为避免车号主机在没来车的情况下,车号主机一直处于工作状态,减少主机的使用寿命。在室外车号天线50-100cm的距离间,一侧轨道增加铁路专用计轴器装置。计轴器装置通过“霍耳效应”对铁、磁进行有效感应,从而达到计轴判断车辆的目的。使其监测是否有火车轮轴驶过。当有火车驶过,计轴器发送16进制开关量信号至采集软件处,随即开启车号主机进行采集工作。采集软件经过计轴分析判断车节数量,配合车号识别主机采集到的车号信息,进行自动配对,扫描不到标签的车节,进行标空处理。否则主机处于关机状态,增加车号主机使用寿命,降低耗材成本。

2.2.2在计轴器的配合下,为了实时进行两条入厂轨道所有进厂出厂车辆的车号采集,开发双通道车号信息采集软件。软件将采集到的车辆信息,包括车辆经过时间,自动对比车号综合管理平台软件对接来煤计划信息采集模块采集的来煤计划信息,将信息更新至数据库表中以供综合管理平台进行数据处理。程序智能配合外设硬件计轴器、车号主机是否工作等完成无缝对接。

2.3自动计量信息对比模块

火车自动计量系统对接综合管理平台信息处理展示模块,两套系统进行数据库表连接并且实时更新车辆信息数据。使计量系统全自动过衡时自动对比读取综合管理平台信息处理展示模块矿别信息数据,包括车辆供应商信息、车号信息、品名、发站和到站等信息。

自动计量信息对比模块在对矿方信息进行二次核对自动对比后,车辆在计量的过程中,计量软件以车号为条件自动更新读取车辆的供应商、到发站、品名信息。计量结束后,将计量信息以及计量时间自动更新至车号识别系统数据库中,以供对接综合管理平台信息处理展示模块采集相应计量信息。减少人工抄取车号和询问调度中心矿别信息的流程。降低员工工作量,节省时间,提高接卸效率。

2.4综合管理平台信息处理展示模块

在开发的综合管理平台软件对接以上三大系统模块后,对所有进厂出厂车辆的状态时间及数量进行实时更新。所有进厂出厂车辆状态包括以下几种:待定、未进厂、已进厂、已过重、已过空、已出厂。所有车辆不同状态下都有不同状态的时间,这样调度中心就可以知道所有进厂车辆的信息。方便调度,提升接卸效率。

具体实施方案如下:

2.4.1综合管理平台软件自动读取来煤计划信息采集模块采集过来的来煤计划信息,直接插入数据库表中,并在综合管理平台软件的数据显示窗口上显示来煤计划信息。包括:供应商、品名、车号、发站、到站、运单号、换装日期等信息。此时每节车的状态自动更新为“未进厂”状态。若此时车辆已经进厂,但是后采集到的来煤计划信息,在以车号为条件的情况下,进行自动对比后,每节车的状态信息自动更新为“已进厂”状态,且更新入厂时间状态信息。

2.4.2当综合管理平台软件读取入厂信息采集模块的信息时,如果车辆已经入厂,但是综合管理平台软件未读取到来煤计划信息。那么车辆状态更新为“待定”状态。入厂时间为车辆真实入厂时间。当综合管理平台软件读取到来煤进煤计划信息时,车辆状态更新为“已进厂”。

2.4.3当综合管理平台软件读取到自动计量对比信息模块过重信息数据后,以车号为对比条件,该车状态信息更新为“已过重”,并更新车辆过重时间。

2.4.4当综合管理平台软件读取到自动计量对比信息模块过空信息数据后,以车号为对比条件,该车状态信息更新为“已过空”,并更新车辆过空时间。

2.4.5当综合管理平台软件读取到车辆入厂信息采集模块后,将以车号、该车状态是否为“已过重”、“已过空”“待定”四重条件为判断车辆出厂状态。这样可以有效屏蔽“路过”车辆,达到精准判断的目的。车辆状态更新为“已出厂”,并更新车辆的出厂时间。

2.4.6为方便调度员可以不通过来煤计划信息采集模块采集信息,直接在综合管理平台软件上,调度员也可以进行“增加”插入操作。且“供应商”和“品名”可以进行选择下拉操作。避免进行人工输入,更加自动智能化。

2.4.7为方便调度员对所有入厂车辆信息进行直观查看,可以进行“时间段”查询,也可以选择对单一供应商进行查询,同时也可以进行不通状态为条件,进行查询。可以单一查询所有“未进厂”“已进厂”“已过重”“已过空”“已出厂”数据,更加直观方便。

2.4.8为方便信息的维护操作,综合管理平台软件添加了“修改”、“删除”操作,可以对错误的信息进行维护操作,使之更加智能化、人性化。

2.4.9由于部分采集到的来煤计划信息,并不确定什么时候来,也有可能来煤计划信息的车辆不来。所以增加了自动周期判断删除功能,可以选择删除周期。防止多余来煤计划信息繁多堆积,造成数据混乱。

3 火车车号自动识别系统的实际应用及效果

3.1对于车辆入厂信息的采集,经过多次长时间的反复试验,对所有进厂车辆的识别率达到100%。采集系统,换装车号综合管理平台、计量系统经过长期的试运行,完美对接,信息更新及时准确。

3.2经过长时期的运行,系统状态稳定,运行人员反馈良好。操作简单,车辆入厂后,在综合管理平台软件上,自动对比来煤计划表中的数据,且实时更新来煤车辆的6种在厂状态(待定、未进厂、已入厂、已过重、已过空、已出厂)和不同在厂状态下的时间。调度人员对所有进厂车辆状态一目了然。调度人员能够第一时间通过换装综合管理平台知道所有在厂车辆的信息,降低了交接站、计量人员和调度人员的工作量,而且方便调度员对所有车辆进行调度。提升接卸效率。运行人员对该系统评价颇高。

3.3车号自动识别系统自动分析、自动对比、自动更新车辆状态。无需人工比对、人工抄录车号、人工制表、人工对比,避免了多方联系沟通、多方核对、容易出错、人员工作时间增加等问题的发生。

3.4车号自动识别系统极大提升接卸效率,节省人工及机车使用费用,减少公司的火车延时费的支出,缩短车号比对时间,减少机车等待时间,有效避免压车情况发生,减少机车损耗及空耗油量,为公司节省大量资金。此套系统的运行,直接效益:50万元/年;间接效益:70万元/年。

这项技术影响深远,能够为火力发电厂火车接卸煤效率的提升提供了更加有力的保障,实现了企业车辆入厂的自动化,信息化管理,节省人力物力财力,提高企业管理,确保了卸煤效率能够连续、安全、可靠的经济运行。

4 结语

综上所述,该系统对于国内火电企业及以燃煤为动力其他行业企业有极为广泛的应用前景。随着“公转铁”的进行,火车车号自动对比系统的自动化运行带来的效果显著,该系统前瞻性必将受到业界的广泛性认可,此系统推广前景必将一片光明。

参考文献

[1]王渝。计算机软件开发过程中存在的问题和对策.《信息与电脑》.2015年10期.

[2]李刚,杨立业,刘福炎,俞敏,宋雨,文福拴。能源互联网关联数据融合的互信息方法[J]. 电力建设,2016,(09):22-29.

[3]薛禹胜,赖业宁。大能源思维与大数据思维的融合 (二)应用及探索[J]. 电力系统自动化,2016,(08):1-13.

[4]唐良瑞,李荣荣,翟峰。面向智能用电信息采集终端的访问控制协议[J]. 电力系统自动化,2016,(06):113-118.