中铁一局集团城市轨道交通工程有限公司,江苏无锡,214000,

摘要:进入21世纪以来,我国各大城市地铁修建的高潮,尤其是一线城市及新一线城市地铁修建速度特别快。但是,由于国内各地地质水文情况差别较大,对盾构设备的技术、功能以及规格参数要求各不一致,尤其是我国华南地区具有硬岩地层,岩石强度高、地下水含量丰富,地层内裂隙水多等条件。我公司承建的广州7号线二期2标项目,由于地质状况复杂,且需要穿越珠江主航道,计划投入两台土压-泥水平衡双模盾构机,陆域段掘进时采用土压平衡模式掘进,穿江时采用泥水平衡模式掘进。

关键词:双模盾构机、穿江、模式切换、切换要点

一、依托项目工程概况:

1、工程简介

广州7号线二期2标项目共含两个区间,分别为长洲站~洪圣沙站区间,洪圣沙站~裕丰围站区间,长洲站~洪圣沙站~裕丰围站区间单线全长3096.3m。最小曲线半径450m,最大纵坡28‰,隧道覆土深度为8.4~26.1m,采用盾构法(泥水+土压双模)施工。

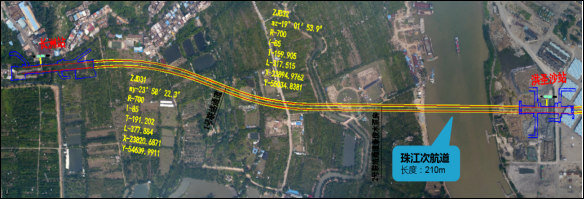

图1-1区间总平面图

1.1线路设计概况

1.1.1长洲站~洪圣沙站区间

长洲站~洪圣沙站区间长为1412m,线路最小曲线半径为700m,最大纵坡为28‰,覆土深度为8.4~24m。本区间从长洲站缓和曲线始发后,经R=700曲线、约50m直线、R=700曲线、约680m直线,进入洪圣沙站。

图1-2 长洲站~洪圣沙站盾构区间航拍平面图

表1-1长洪区间线路设计参数统计表

1.1.2 洪圣沙站~裕丰围站区间

洪圣沙站~裕丰围站区间长为1676m,线路最小曲线半径为450m,最大纵坡25‰,覆土深度为7.4~27.3m本区间从洪圣沙站直线始发后,经约387m直线、R=800曲线、约567m直线、R=450曲线进入裕丰围站。

图1-3 洪圣沙站~裕丰围站盾构区间航拍平面图

表1-2洪裕区间线路设计参数统计表

2.工程地质及水文概况

2.1长洲站~洪圣沙站区间

长洲站~洪圣沙站区间隧道穿越主要地层为<6>全风化泥质粉砂岩、<7-3>强风化泥质粉砂岩、<8-3>中风化泥质粉砂岩,中风化泥质粉砂岩为软岩,岩石强度约20~30mpa,上覆地层主要为<1>填土、<2-1>淤泥质土、<2-2>淤泥质粉细砂、<3-2>中粗砂、<4n-2>粉质黏土、<5n-1>砂质黏性土。在YDK26+630~YDK26+650隧道穿越震旦系与白垩系的不整合接触面,该接触面可作为地下水导水通道,珠江次航道下方有局部<3-2>中粗砂位于开挖面顶部。

长洲站~洪圣沙站区间地表水主要为珠江水,下穿段珠江宽度为210m,地下水主要为松散岩类孔隙水和基岩裂隙水,地下水水位埋藏较浅,水位埋深位于0.20~3.26m。

图1-4 长洲站~洪圣沙站盾构区间地质剖面图

2.2 洪圣沙站~裕丰围站区间

洪圣沙站~裕丰围站区间穿越主要地层为<6>全风化泥质粉砂岩、<7-1>强风化含砾粗砂岩、<8-1>中风化含砾粗砂岩,<9-1>中风化含砾粗砂岩为软岩,岩石强度约20~30mpa,上覆地层主要为<1>填土、<2-1>淤泥质土、<2-2>淤泥质粉细砂、<3-2>中粗砂。区间主要不良地质为:位于设计里程YDK29+240~YDK29+315(ZDK29+290~ZDK29+350)段内狮子洋断裂带,断裂带宽度约119-121m,与区间隧道约近垂直相交,断裂上盘为白垩系红层,下盘为震旦系混合花岗岩。

洪圣沙站~裕丰围站区间地表水主要也为珠江水,下穿段珠江宽度为580m。地下水主要为松散岩类孔隙水和基岩裂隙水,地下水水位埋藏较浅,水位埋深位于0.20~3.26m。

图1-5 洪圣沙站~裕丰围站盾构区间地质剖面图

3.下穿珠江段概况

3.1下穿沙鹭江水道

长洲站~洪圣沙站区间左线于696环开始至836环结束,共计穿江长度为211.5米;右线于697环开始至837环结束,共计穿江长度为211.5米,隧道覆土埋深约20.6~23.7m(含水深),隧道与江底最近距离约14.6m,区间隧道主要穿越地层为<7-3>、<8-3>及上软下硬地层,局部拱顶存在砂层,上部覆地层主要为淤泥及砂层,具体穿越地层详见附表2-4。

![]()

![]()

图1-6长~洪区间下穿沙鹭江航道段示意图

![]()

![]()

![]()

![]()

![]()

图1-7 长洲~洪圣沙盾构区间珠江次航道纵剖面示意图

根据现场调查,长洪区间下穿沙鹭江水道段长洲岛侧采用抛石护坡+干砌石护坡相结合的形式,上报后期新增防洪墙。洪圣沙站侧采用浆砌石护坡,坡底可能存在抛石。

3.2下穿黄埔水道

洪圣沙站~裕丰围站区间左线于565环开始至950环结束,共计穿江长度约为580米;右线于575环开始至950环结束,共计穿江长度约为579米,珠江深度为0.4m~13.52m,隧道与江底距离为11.68m~25.21m,穿越地层主要为<7-1>强风化含砾粗砂岩、<8-1>中风化含砾粗砂岩、<9-1>微风化含砾粗砂岩,上覆地层主要为人工填土层、淤泥层、砂层及强风化地层,其中本区间穿越长约119~121m狮子洋断裂带,断裂上盘为白垩系红层,下盘为震旦系混合花岗岩。断裂带内岩体比较破碎,围岩级别较低。地下水与珠江连通,压力高且补给速度快。

图1-8 洪~裕区间下穿珠江主航道段示意图

3.3洪~裕区间穿越水下断裂带

洪裕区间需穿越水下断裂带,狮子洋断裂位于珠江水底,断裂带宽度约119-121m,(YCK29+240~YCK29+315、ZCK29+290~ZCK29+350)与区间隧道约近垂直相交,洞身穿越地层为<7-1>强风化含砾粗砂岩、<8z>中风化混合花岗岩、<9-1>微风化含砾粗砂岩、中风化花岗碎裂岩,断裂上盘为白垩系红层,下盘为震旦系混合花岗岩。断裂带内岩体比较破碎,围岩级别较低,且破碎带内渗透系数较大,容易形成良好的导水通道,上部无良好稳定的隔水层,极易形成过水通道,引起江水倒灌,造成突水事故。

图1-9 断裂带地质剖面图

二、设备选型及模式切换计划

根据项目工程概况以及地质水文情况,穿越珠江期间,地下水含量丰富,地质状况复杂,且洪~御区间存在约120m的断裂带,经专家评审论证后,计划投入两台土压-泥水平衡双模盾构机。

根据地质情况,项目部编制了盾构机模式切换计划,经业内相关专家以及监理、业主方的评审,最终确定长~洪区间使用土压模式掘进,洪~裕区间穿越断裂带期间使用泥水模式掘进,其余仍使用土压模式掘进。但业主要求在长~洪区间穿越珠江前,需切换泥水模式试掘进5环。

三、盾构设备简介

计划用于本项目的是中铁826#、中铁827#土压-泥水平衡双模盾构机,两台盾构机均属于气垫直排式泥水土压双模盾构机,在具备泥水平衡和土压平衡两种模式的基础上,实现两种模式的一键切换,确保盾构机在发生地层突变、喷涌的情况下实现快速切换掘进模式。盾构机整体功率、扭矩、推力均高于6m盾构机平均水平,能够实现最大掘进速度80mm/min,可以满足盾构快速掘进的要求。

表3-1中铁826#、827#盾构机主要参数表

项目 | 参数 | 项目 | 主要参数 |

管片规格 | Φ6000/5400 | 额定扭矩 | 5829KN.m |

驱动形式 | 电驱 | 脱困扭矩 | 7170KN.m |

驱动功率 | 1440KW | 刀盘转速 | 0-3.7rpm |

开挖直径 | φ6300mm | 最大推力 | 3991T |

盾体直径 | Φ6270/6260/6250mm | 最大掘进速度 | 80mm/min |

盾构机采用轴式螺旋输送机,内径800mm,最大通过粒径300×560mm,设计有一道前闸门和两道出渣闸门,螺旋机轴可伸缩,伸缩量900mm。螺旋输送机额定扭矩210kNm,最高转速22r/min。

泥水换流系统进、排浆管路的直径设计为DN300mm,设计进浆流量为700m³/h,排浆流量为800m³/h。排浆管口布置在螺旋输送机两侧,为直排式,无碎石机。

四、土压-泥水双模盾构机模式切换

根据业主要求以及施工需要,项目计划两次由土压掘进模式切换为泥水掘进模式。第一次是在长~洪区间穿越珠江前,两台盾构机先切换至泥水模式,掘进5环后再切换至土压模式,并完成剩余里程的掘进;第二次是洪~裕区间穿越断裂带前切换至泥水模式,穿越完成断裂带后切换至土压模式完成剩余里程的掘进任务。

1、土压、泥水掘进模式掘进风险

1.1泥水模式掘进风险:

1.1.1容易发生堵管现象,导致冒顶,江面污染

根据地勘报告,断裂带岩体较为破损,存在块状岩体,盾构掘进过程中,块状岩体很容易整块掉入土仓内。本泥水+土压双模盾构受结构尺寸影响,无法安装碎石机,为直排式泥水盾构,不能对土仓内岩体进行破碎,会导致积仓、堵管现象。在前期泥水模式试掘进过程中,在无大块的情况下,受积仓影响,掘进速度受到了很大的影响,断裂带掘进过程中,受大块影响,很大可能会出现堵管现象。

在盾构推进时,破碎大块进入土仓,会造成排浆口或泥浆管路的堵塞。引起泥水压力剧烈升高至6bar以上,仓内泥水压力过大,由于断裂带上部为砾砂,地层密封性能差,容易将地层击穿。进浆流量约900m³/小时,浆液冒顶后,对江面将造成严重污染。

1.1.2泥膜无法形成、容易发生掌子面失稳现象

根据地勘报告,该段地层主要以F3、F4断裂地层,地层主要为碎裂岩块,地下水较丰富,无黏土含量,泥水掘进过程中,泥膜很难形成,开挖面易坍塌。

1.1.3泥水模式掘进困难

根据泥水模式试掘进2环掘进情况,为防止出现仓内积渣、堵管现象,掘进速度需控制在10-15mm/min,掘进工效低,每环约需4小时,无法满足工期要求。

1.2土压模式掘进风险:土压盾构掘进断裂带,由于断裂带与江水联通,导致裂隙水丰富。在掘进过程中,地下水进入土仓,极易产生喷涌。若操作不当,会引起仓压波动较大,持续喷涌会造成出土量无法准确控制,导致掌子面失稳,出现河床沉降现象。

2、土压-泥水模式切换步骤及要点

2.1土压-泥水模式切换步骤

步骤1:在模式转换前,为增强渣土被泥浆置换过程中土仓气密性,进行土仓泥膜制作。利用环流系统,将30S~120S高浓度泥浆分次注入土仓,在掌子面上成成一道泥膜。

图4-1步骤1示意图

步骤2:为了维持掌子面的压力稳定,置换是采用30S左右泥浆对仓内的高浓度泥浆及剩余渣土进行置换。

图4-2步骤2示意图

步骤3:在土仓内剩余渣土量约为预估土仓渣土量的 1/3 时,停止螺旋出土,开始运行泥水循环系统机内旁通模式并打开自动阀门 F8 向土仓内灌浆,同时利用顶部连通管, 将土仓中的压缩空气及泥浆传递到气垫仓中,并用 SAMSON 系统维持气压的稳定。

图4-3步骤3示意图

步骤4:随着灌浆的进行,土仓中的泥浆通过顶部连通管进去气垫仓中,液位达到要求后,关闭顶部连通管,停止灌浆,环流系统切换到机内旁通模式,气垫仓持续保压。

图4-4步骤4示意图

步骤5:打开仓内气压联通管、仓外中部气压联通管,在机内旁通模式下,打开土仓进浆管路、排浆管路,观察气垫仓液位变化,以此确定气压联通管路、主机段排浆管路是否通畅。

图4-5步骤5示意图

步骤6:开启气垫仓进浆管,关闭机内旁通管路,切换到正常掘进模式,进行泥水模式掘进。

图4-6步骤6示意图

2.2土压-泥水模式切换要点

土压模式换转泥水模式主要风险为:在模式转换前,需对仓内渣土进行置换,由于断裂带位置地质破碎,且富水,若采用气体置换,容易造成,掌子面失稳、上覆地层漏气、喷涌等现象。

结合以上风险,可采用高浓度泥浆对土仓内渣土进行改良及掌子面泥膜制作,保障掌子面稳定,同时防止模式转换渣土置换时的喷涌现象。再采用30s左右的泥浆进行土仓置换。确保置换过程掌子面稳定。

环流系统切换前,应先用压缩空气对环流管路进行保压试验,针对管路渗漏的部位及时处理,确保环流管路运行正常。并对进、排浆泵、中继泵站等运转功能以及远程控制进行测试,保证各系统正常运转。

同时,对各类闸板阀、气动阀、电动阀以及手动阀等开闭功能进行检查,确保阀门能正常开闭,避免因闸门无法开闭而导致爆管或者爆仓等问题。

上述工作完成后,应先进行旁通模式循环泥水环流系统,对P1.1泵、P2.1泵以及中继泵站等进行功能测试,确保泵站在环流的情况下能正常工作。

环流系统切换大循环模式前,应先使用旁通模式进行循环,旁通模式环流开启后,各项参数指标正常,且泥水仓、开挖仓液位稳定的情况下,再开启大循环模式。

至此,土压泥水双模盾构机土压切换泥水模式全部完成。

五、土压-泥水双模盾构机泥水模式切换过程中存在的问题

1、由于双模盾构机既有螺旋输送机,又有泥水仓,螺旋机需穿过泥水仓进入土仓内,螺旋伸入土仓的最大长度只有75cm,导致螺旋输送机底部渣土固结,影响土仓出渣及土仓内渣土搅拌。

解决措施:由于盾体内布置的局限性,螺旋机长度无法加长,只能通过物理方法,加强对土仓底部渣土的搅拌,经过多次探讨,确定了两种解决方案。

方案一:加长盾构机刀盘背面主动搅拌棒长度,通过加长搅拌棒对土仓底部渣土进行搅拌,已达到防止底部渣土固结的效果。但是刀盘原主动搅拌棒长度80cm,如再加长搅拌棒长度,容易造成搅拌过程中搅拌棒脱落;同时,由于螺旋机伸出后,最前端叶片与土仓底部间隙只有10cm,而搅拌棒厚度为12cm,所以搅拌棒无法深入螺旋机叶片下部进行搅拌,故此方案不可行。

方案二:在土仓壁螺旋机闸门两侧的上部切割直径约50mm的孔,盾体内接高压清洗机,土仓壁安装高压冲刷喷嘴,加装高压冲刷系统,通过高压水冲刷土仓底部,在底部渣土固结前,对渣土进行冲刷,防止渣土固结。

经过方案比选,最终确定在土仓底部内壁上加装两路高压水冲刷系统,在掘进过程中,对土仓底部渣土进行高压冲刷,防止渣土固结。

2、土仓底部渣土固结后,导致螺旋机前闸门无法关闭。由于双模盾构机两路排浆口设计位置在土仓壁5、7点位处,螺旋机闸门打开后,闸门将排浆孔遮挡,所以使用泥水模式时,需将螺旋机前闸门关闭,漏出左右两侧的排浆孔。

解决措施:由于螺旋机前闸门遮挡排浆孔,且渣土在土仓底部固结后,无法关闭,虽然土仓底部加装了冲刷系统,但是存在较大的不确定性。经过与中铁装备盾构机设计人员的多次沟通,最后确定加大螺旋机前闸门的开闭油缸的行程,即加大前闸门的开口,切换泥水模式时,即使不关闭前闸门,也不遮挡两侧排浆孔,并且也无需回收螺旋输送机,提高的切换的效率;同时,需注意一点,由于不回收螺旋机,泥水模式掘进时,螺旋机筒壁内也会流入泥浆,所以要重点加强螺旋机后闸门的密封效果,更换密封性能更好的后闸门密封,以确保泥水模式掘进时土仓内压力的稳定。