共青科技职业学院 机电学院 江西省 332020

【摘要】介绍了某小型电机转子冲片模具的结构设计与制造工艺,该模具通过采用科学的

设计方案分析,通过预定目标方案逐一进行验证,完全达到了设计和使用要求,模具使用

寿命长,转子冲片质量好。

关键词:小型电机;转子冲片;模具设计;制造工艺

1制件分析

图1所示为转子冲片图,台用量4.3万片/台(大批量生产)冲片结构复杂,方孔两侧的筋单薄,易变形,尺寸精度高。尚未遇过此结构的冲片,且国内模具制造商对此模具设计没有把握,要价过高,周期没有保障,不一定能满足大批量生产,难点在于方孔两侧的2.25mm筋单薄,易变形,而且尺寸精度高,位置要求也很严,对模具设计是一个很大的挑战。

2设定目标

(1)此转子冲片材料为无取向硅钢片冷轧50TW310,料厚0.5mm;模具冲裁的转子冲片需达到图纸的各尺寸、各形位公差;毛刺≤0.04mm,冲裁后的冲片无翘曲(即平面度≤0.08mm)。

(2)此冲片台用量4.3万片/台,模具需要满足大在公司冲压工段单冲槽上做试验:留2mm筋冲槽后,在三座标上检测平面度达到0.02mm,冲片无变形翘曲。根据以上可行性分析和验证得出:跳步模1可行。批量生产的需要,操作安全方便,生产效率高,模具状态稳定。

所以设定目标为:①冲裁效率达到冲床自动冲裁速度36次/min;②模具刃磨达到1.5万片/次。

3确定方案

(1)方案一。跳步模1:先冲方孔及工艺孔K。、K:(见图2),然后以两侧定位孔K。、K:为基准定位,落外形。

(2)方案二。跳步模2:条料贴住基准A,侧刃切左右竖边并冲K。、K:工艺孔;然后以A面为基准,左右导板导正竖边,冲方孑L;第三工步上模导正销精确导人K,、k孔,落外形,如图3所示。由于对跳步模2方案模具结构复杂,设计经验不足,没有把握实现,所以跳步模2不可行,选择方案一的跳步模1。

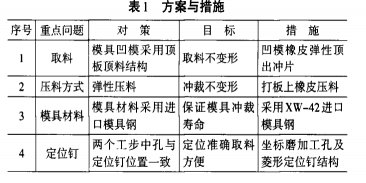

4制定对策

根据在方案制定及方案对比过程中提出的各种问题对跳步模1方案从取料、压料方式、模具材料及定位钉等4个方面认真分析对策,并制定了相应的解决措施,如表1所示。

5按对策实施

(1)为避免冲片在凹模型腔中的受摩擦阻力变形,采用下顶板弹性顶料装置,来保证冲片的平整度,如图4所示。

(2)冲片因为有2.25mm筋,需要有足够的压料力来保证冲片的平整度,所以采用弹性压料结构,橡皮选用聚氨酯橡胶。

(3)凸、凹模模具材料用xw一42代替Crl2MoV,提高模具寿命近l倍。资料显示:传统的Crl2MoV模具材料刃磨寿命一般为12,000余次,而xW一42的刃磨寿命约为30,000次。

(4)工艺孔凹模及定位钉孔传统使用座镗(加工精度:0.01mm)加工,本模具使用座镗加工留量,坐标磨(加工精度:O.002mm)加工达图,以提高两个工步孑L的一致性,保证定位钉定位的顺利可靠。

(5)定位钉采用圆形定位钉,定位钉减少过定位面积由传统圆形定位钉改为菱形。

6模具结构设计

模具结构如图5所示,试模后结果:(1)定位钉套钉定位方式能保证冲片两个工步尺寸对称度要求,套钉、取料方便且满足冲床自动冲裁速度36次/min。

(2)使用顶板结构冲出的的冲片各尺寸达到图纸要求,毛刺≤0.04mm,无翘曲变形,冲片平整度≤0.03mm。

(3)经过半个多月的使用,统计得出:模具冲裁效率为36次/min,模具刃磨为2.1万片/次。

参考文献

【1】李小海.模具设计与制造【M].北京:电子工业出版社,2018.

【2】钟翔山.冲压模具结构与设计及实例[M].北京:化学工业出版社,2017.

【3】金涤尘,宋放之.现代模具制造技术[M].北京:机械工业出版社,2001.