江苏省宝应县公路管理站 江苏扬州 225800

摘 要:该文参考不同的设计方法,选择OGFC-13混合料,采用肯塔堡飞散试验、谢伦堡析漏试验和车辙试验等, 对影响OGFC混合料最佳沥青用量设计的主要因素进行了系统的研究和分析, 建立了各影响因素同沥青用量之间的相关关系,得出了混合料动稳定度是OGFC混合料配合比设计成功的关键的结论。

关键词:OGFC;沥青用量;影响因素;动稳定度

开级配透水沥青磨耗层OGFC具有大空隙、抗滑、排水、降噪等优点, 近年来在世界上得到了广泛关注。本文针对OGFC-13混合料,对影响OGFC混合料沥青用量设计的主要因素进行了研究分析,评价其对路用性能的影响。

1 材料和研究方法

1.1 原材料

原材料沥青为中海改性SBS AH-70#(SBS掺量5%)和大港AH-50#,粗、细集料采用重庆产石灰岩碎石, 填料为石灰岩矿粉, 原材料检测结果满足规范要求。

1.2 矿料级配

本文以OGFC-13混合料作为研究对象,混合料目标空隙率18%~20%,采用矿料级配如表1所示。

1.3 最佳沥青用量设计方法

我国采用的是由设计空隙率和最大容许沥青膜厚度确定沥青用量的配合比设计方法,设计中以确定的矿料级配和初始沥青用量拌和沥青混合料,要求混合

料各项指标应符合规范技术指标要求,其空隙率和期望空隙率的差值不宜超过±1%;如不符合相应要求,应重新调整沥青用量拌和沥青混合料进行试验,直至符合要求为止,按下式计算混合料初始沥青用量Pb:

Pb=h×A (1)

A=(2+0.02a+ 0.04b+0.08c+0.14d+0.3e+0.6f+1.6g)/48.74 (2)

式中:A为集料总的表面积;a,b,c,d,e,f,g分别为4.75,2.36,1.18,0.6,0.3,0.15和0.075mm 筛孔通过百分率(%);h为沥青膜厚度(μm)。

1.4 研究方法

按上述矿料级配和目标空隙率,以计算的初始沥青用量Pb为基准展开,配制OGFC混合料,得到相应技术指标同沥青用量的关系。

2 影响最佳沥青用量设计的因素

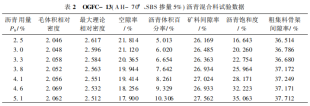

选取矿料级配(表1),沥青膜厚度14μm,按式(1)、(2)计算初始沥青用量Pb为3.1%,以此为基准,共选择7组沥青用量,试验中采用中海SBS AH-70#沥青(SBS掺量5%),混合料采用双面各击实50次制作马歇尔试件,实测试验数据如表2所示。

2.1 沥青用量与空隙率

如表2所示,随着沥青用量的增加,空隙率逐渐减小,建立沥青用量与空隙率相关方程,并对相关方程进行了显著性检验(显著性水平α=0.01,表3):

Y= 25.699-1.5561X(R2=0.9852) (3)

式中:X为沥青用量(%);Y为空隙率(%)。

当空隙率在18%~20%变化时,沥青用量变化范围为4.94%~3.66%,空隙率变化不大,但沥青用量变化显著(图1)。

2.2 沥青用量与肯塔堡飞散损失

肯塔堡飞散试验能评价在交通荷载作用下,路面表面集料脱落而散失的程度,即是否存在沥青用量或沥青粘结性不足。不同沥青用量与飞散损失关系见图2。

2.2.1 沥青用量与飞散损失相关关系的建立

图2所示,在矿料级配一定时,随着沥青用量的增加,OGFC混合料飞散损失逐渐减少,由于飞散损失与沥青用量关系是非线性关系,因此,选取幂函数分别建立沥青用量与标准飞散损失、浸水飞散损失相关关系(图3、4),对相关方程进行显著性检验(显著性水平A=0.01),并计算飞散损失控制点的沥青用量(表4、5、6)。

Y=77.627X-1.3711(R2=0.9612) (4)

Z=121.95X -1.4256(R2=0.9346) (5)

式中:X为沥青用量(%);Y为标准飞散损失(%);Z为浸水飞散损失(%)。

2.2.2 满足飞散损失要求的沥青用量

《公路沥青路面施工技术规范》(JTG F40-2004)规定OGFC混合料肯塔堡飞散损失应小于20%,如果规范中指的是标准飞散损失应小于20%,显然浸水试验的状态会对混合料更加不利;从表5、6可以知道,满足标准飞散损失小于20%的沥青用量至少不小于2.69%,满足浸水飞散损失小于20%的沥青用量至少不小于3.55%,因此考虑混合料水稳定性要求,选择满足浸水飞散损失要求的沥青用量应为不小于3.6%。

2.3 沥青用量与混合料谢伦堡沥青析漏损失的关系

图5显示,随着沥青用量增加,沥青析漏损失增加。从图6计算可知,在混合料谢伦堡析漏试验中所能保留的最大沥青用量为3.27%,此时对应沥青用量为4.1%,但由于沥青析漏损失4.1%-3.27%=0.83%>规范要求值0.3%,只有当设计沥青用量为3.53%时,对应保留的沥青用量为3.23%,3.53%-3.23%=0.3%满足规范允许沥青析漏损失要求。所以,若考虑析漏损失影响,取设计沥青用量为3.53%

时,能满足规范沥青析漏损失<0.3%的要求。

2.4 沥青用量对浸水稳定度的影响

规范中对于马歇尔试件浸水稳定度值未提出要求,从图7可知,2.5%~5.1%共7个不同沥青用量所测浸水稳定度值均满足规范要求(>3.5 kN),但浸水稳定度值和相应流值波动性大,沥青用量为3%~4%之间时稳定度值较稳定,为5kN左右,此时流值也较稳定,为5mm左右(较大),说明仅采用混合料马歇尔试件稳定度值对沥青品种和最佳沥青用量作出选择是不够的,尤其是以骨料嵌挤作用为主体的OGFC路面。

2.5 OGFC混合料最佳沥青用量初选

综合以上各因素,在选择最佳沥青用量时主要考虑以下参数:

(1)控制空隙率为18%~20%,沥青用量采用值为4.9%~3.6%(图1)。

(2)选择满足肯塔堡标准飞散和浸水飞散损失要求的沥青用量为不小于3.6%(图3、4)。

(3)能满足规范沥青谢伦堡析漏损失<0.3%的要求沥青用量为3.53%(图6)。本文共选择两种胶结材料分别以目标空隙率20%(沥青用量3.6%)和18%(沥青用量4.9%)进行了试验研究,试验实测数据如表7所示。

表7显示,本文采用的两种沥青胶结料均满足规范对OGFC路面的技术要求,采用中海SBS AH-70#沥青浸水飞散损失较大。

2.6 动稳定度与最佳沥青用量的关系

研究中发现采用中海AH-70#(SBS 掺量5%)、沥青用量3.6%进行车辙试验时动稳定度差(其余各项性能指标均满足规范要求),并有部分粗集料被压碎,分析其破坏原因,认为是OGFC混合料整体抗剪强度不足造成的,OGFC混合料在荷载往复作用下,由于沥青用量较低,混合料未形成整体受力,致使荷载几乎全由嵌挤的集料骨架承担,导致部分粗集料被压碎。

为解决以上问题,决定通过掺配纤维稳定剂来提高混合料的动稳定度,因此在保证OGFC混合料空隙率前提下,采用大港AH-50#沥青掺加不同剂量的木质素纤维进行对比试验,结果如图8所示,混合料的动稳定度仍难以满足要求,分析原因,在级配不变的前提下,本文认为可能有两点:

(1)与沥青标号有关,若选用的沥青粘度不够,胶结力不足,c值偏小,沥青将无法与矿料形成整体强度,从而也证明了国外一般要求采用高粘度改性沥青

用于OGFC混合料的原因。

(2)与沥青用量有关,虽然3.6%的沥青用量能保证20%的空隙率,达到飞散损失和析漏损失限制指标的要求,但沥青用量偏小,沥青胶结力弱,即使在沥青

中掺配0.3%~0.6%的木质素纤维,木质素纤维也无法起到吸附沥青使沥青油膜变厚的作用,当然也就无法提高混合料的高温稳定性。

综合考虑以上因素,决定以沥青用量4.9%,目标空隙率18%,采用大港AH-50#沥青掺配不同比例木质素纤维改性剂(掺量分别为0.3%、0.6%、0.9%、1.2%、1.5%),再进行车辙试验,得到的动稳定度值见表8。

从表8可以看到,随着木质素纤维掺量的增加,OGFC混合料的动稳定度迅速增加,木质素纤维掺量与动稳定度值表现出很好的相关性(图9),建立其相关方程,并对相关方程进行显著性检验(显著性水平α=0.01,表9):

Y=-48+1835.33X(R2=0.9966) (6)

式中:X为木质素纤维掺量(%);Y为动稳定度值(次/mm)。当木质素纤维掺量分别为0.9%,1.2%、1.5%时,动稳定度值>1500次/mm,均满足规范要求,但木质素纤维掺量为1.2%、1.5%时,混合料动稳定度值差别并不大,说明当木质素纤维掺量达到1.5%,对于提高OGFC混合料动稳定度作用已不明显。

3 结论

(1)考虑OGFC混合料高温稳定性和渗水功能要求,推荐OGFC混合料设计空隙率不超过18%,设计空隙率过大不易达到OGFC混合料技术指标要求。

(2)OGFC混合料对沥青粘度要求高,建议尽量选择低标号沥青掺配纤维改性剂作为胶结材料,这能保证OGFC混合料的高温稳定性。

(3)沥青用量对飞散损失和析漏损失的敏感程度显著,可参考取“满足设计空隙率要求的沥青用量”和“肯塔堡空气飞散试验和浸水飞散试验容许沥青用量

的大者”研究初始沥青用量范围。

(4)马歇尔稳定度不能完全反映OGFC混合料的高温稳定性;动稳定度值是影响沥青胶结料品种与沥青用量选择的关键因素;采用纤维配制OGFC混合料对提高动稳定度效果好,但纤维掺量在OGFC混合料中存在掺量临界点(针对OGFC-13混合料掺量临界点在0.9%~1.2%之间),掺量超过临界点对提高混合料动稳定度帮助不大,并出现空隙率满足设计要求,渗水功能丧失的现象。