中车永济电机有限公司,山西 永济 044502

摘要:电机振动超对电机的危害极大,而引起电机振动的原因有很多,转子的动平衡是其中一个主要因素,因此提高转子的平衡质量非常重要,本文主要从一种单轴承电机转子的动平衡进行讨论,介绍一种动平衡工装的设计及验证方法,从而保证转子动平衡的质量,为单轴承电机转子动平衡提供一种借鉴。

关键词:单轴承电机、动平衡、验证方法

我公司生产的单轴承支撑结构电机试制时,经常出现振动超情况,造成大量返工。交付用户后,大多是和柴油机直接连接,转子动平衡差会造成机车整车的振动,严重时会影响电机的使用寿命和柴油机性能[1]。因此,分析转子不平衡的原因,提高转子动平衡质量,消除由转子不平衡引起的振动问题十分迫切。

1 原因分析

一般电机两端都有轴承,转子动平衡时,转轴两端轴承位直接放置在动平衡机滚轮架上,而单轴承电机因一端无伸出轴,故平衡时需设计一个动平衡工装(即假轴,以下通称为假轴),假轴与转子连接后,再将转子放置于动平衡机滚轮架上。所以单轴承电机动平衡精度不高的原因,判断是由假轴精度不高引起的,而假轴精度不高的原因主要有两个方面:假轴与转子连接的配合精度不高,假轴自身的不平衡。

1.1假轴与转子连接的配合精度不高

以现有的某个动平衡工装进行试验,假轴与产品连接处的配合采用小间隙配合,间隙配合H7/g6,将假轴与转子连接后进行动平衡后,拆卸假轴,再将假轴与转子以同样的连接角度安装,再次进行动平衡,比较两次转子的不平衡值,发现两次不平衡值相差达20g以上,远超工艺要求。所以判断配合精度不高是一个主要因素。

1.2 假轴工装自身的不平衡量

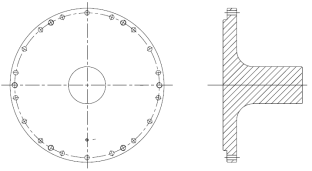

原假轴(见图1)设计图纸因只有一段有轴,公司现有设备无法对其自身进行动平衡,图纸设计时也未要求进行平衡,因材料本身及加工误差等因素,工装本身的不平衡量可能过大,从而造成与转子连接后的动平衡质量不高。

图1 假轴图

2.工装的改进

2.1 提高假轴与转子连接的配合精度

对假轴与转子连接处的配合精度进行改进,加严配合公差,但加严公差配合,安装时可能会造成转子内孔的挤伤,影响产品质量,同时成本也将增加,所以需选用合适的公差配合,既容易安装,又不影响平衡质量。将原选用的H7/g6配合更改为H7/m6。

2.2增加假轴自身平衡要求

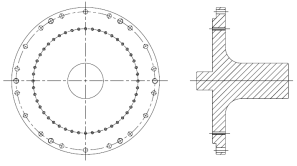

对假轴进行改进,在假轴一端增加伸出轴头,在转子端面上增加一圈螺纹孔(平衡时增加重量时使用),并在技术要求上增加动平衡要求:“加工完后进行动平衡,残余不平衡量小于1g”。(见图2)

图2 改进后的假轴图

3 工装的验证

在工艺文件中增加工装首次使用的验证的验证方法,将改进后的假轴进行验证:

(1)将假轴与转子连接后进行动平衡,然后拆卸假轴;

(2)保持转子位置不变,将假轴旋转“90°,检测转子不平衡数据;

(3)保持转子位置不变,将假轴旋转“180°,检测转子不平衡数据;

(4)保持转子位置不变,将假轴旋转“270°,检测转子不平衡数据;

(5)保持转子位置不变,将假轴旋转“360°,即第一次假轴安装位置,检测转子不平衡数据。

统计上述数据(表1所示),可看出,工装旋转至180°时,非传端不平衡值变化最大,为11.1g;传动端不平衡值变化最大,为10.1g。工装旋转至原位,非传端不平衡值变化为0.1g,传动端不平衡值变化为0.3g,满足工艺要求。

表1改进后假轴的验证数据

改进后假轴安装位置 | 非端不平衡量 | 传端不平衡量 |

0°(平衡后) | 3.2g | 1.7g |

90° | 8.5g | 6.9g |

180° | 14.4g | 10.8g |

270° | 12.1g | 8.1g |

360° | 3.1g | 2.0g |

根据上述验证结果,改进后的假轴明显提升了转子的动平衡质量。

4.结束语

通过上述假轴改进及验证,公司开始使用改进后的假轴及验证方法,单轴承电机转子动平衡质量大幅提升,电机振动超问题得到明显改观,取得了一定的经济效益。

参考文献

﹝1﹞何井祥 蒋新艳,内燃机车主发电机动平衡试验工艺研究

﹝2﹞《机械振动 恒态(刚性)转子平衡品质要求 第2部分:平衡误差》 GB/T9239.2-2006/ISO1940-2:1997