哈尔滨飞机工业集团有限责任公司 黑龙江省 哈尔滨市 150000

摘要:本文给出了数字化模型成熟度划分标准,并描述了基于成熟度控制的飞机并行研制过程。为建立飞机并行设计制造框架,建立型号项目的并行研制流程,提供切实可行的参考方案。

关键词:成熟度划分 并行设计制造 成熟度控制

第一章 研究的必要性

长期以来,航空制造业一直遵循着传统的设计流程是:设计—制造—试验的串行过程,这种串行路径中,产品开发的各阶段、各部门之间相互独立。开发人员按要求完成工作后将成果向下移交,出现问题后则返回修改。设计所与制造厂分离的模式导致了设计部门对制造厂的制造能力不够了解,不能及时根据制造设备、制造工艺的变化调整设计方案,容易出现设计要求不切实际的情况。而制造部门不能完全理解设计方案,在制造工艺无法达到设计要求时,可能擅自降低设计要求。种种因素导致了产品开发周期长,产品质量低,不能适应市场的快速需求,使产品的市场竞争力降低。

近年来出现的并行设计制造技术则完全改变了上述工作方法。它采用三维数字化定义,把飞机的结构和零件全部用三维实体描述出来,建立包括各种技术要求、设计说明、材料公差等非几何信息以及各结构之间的相对位置要求的综合集成模型。以数字样机作为制造依据,通过成熟度控制,实现了在产品设计同时,以并行、协同方式进行试验仿真、分析计算、工艺设计、虚拟装配、工装设计等。数字化条件下的并行设计制造技术完全改变了传统的设计制造方法,实现飞机研制模式从串行到并行的根本转变,为缩短研制周期起到关键作用。产品开发周期的缩短,对于企业而言可以降低开发成本并创造较好的经济效益。对于国防而言武器装备的快速更新可以为国家提供有力的安全保障。

并行工程的发展现状

并行设计制造技术自出现以来就得到了广泛的应用与实施。美国波音公司在波音777项目上率先实现了100%的数字化产品定义和100%的三维数字化装配,用三维几何样机取代了实物样机。并根据并行工程理念,进行了流程再造,成立了238个集成产品开发团队,其成员来自设计、工艺、制造、材料、质保、管理等部门,在产品研制过程中协同工作,在工程设计完成以前发现并消除了12000余处设计错误,使产品的设计方案具有更好的工艺性,使飞机的研制周期缩短了50%。设计更改和返工率减少75%,成本降低了25%。

国内的并行工程起步较晚,加上中国航空企业传统的管理模式,偏向于传统的串行式职能化管理模式,实施并行工程的基础不同,还没有形成全面的推广和应用。但是国内并行工程也取得了一定的成果。新研的主要飞机型号也均采用了数字化技术,实现了异地协同设计模式,通过基线控制实现了从设计端到制造端的全过程管控,并通过预发放形式实现了设计数据的提前发放,为下游的工艺设计与生产制造争取了宝贵的时间,缩短了总的研发周期。例如西安飞机工业集团公司在研制Y7时,对于内饰采用了设计制造并行,研制周期从1年半缩短到了1年,设计更改减少60%以上,降低研制成本20%以上。同时进行的垂直尾翼转包生产,采用并行工程,生产周期缩短了3个月,节约工装引进费用约370万元,工艺设计效率提高了1.5倍。

第三章 基于成熟度的并行工程

3.1 并行工程

并行工程是通过组成多学科产品开发队伍,改进产品开发过程,利用各种先进的计算机辅助工具和PDM等技术手段,使产品开发的前期阶段能及早考虑下游的各种因素,达到缩短产品开发周期、提高产品质量、降低产品成本的目的。它是一种系统工程方法,用来对一系列相互关联的飞机部件进行综合的和平行的设计、分析和计划,并建立这些部件的配套工装设计和数字控制程序。其最重要的基础是通用数据库,所有参与飞机研制的相关人员均可以向数据库输入数据,持续更新和分享。它不仅应用于飞机结构和系统的研制,还包括制造方案、设施和工装夹具的并行研制。并行工程代表着多职能联合工作团队中人与人之间不停交换具备依赖关系的信息流,是加快飞机研制速度的一个重要方法。

3.2成熟度

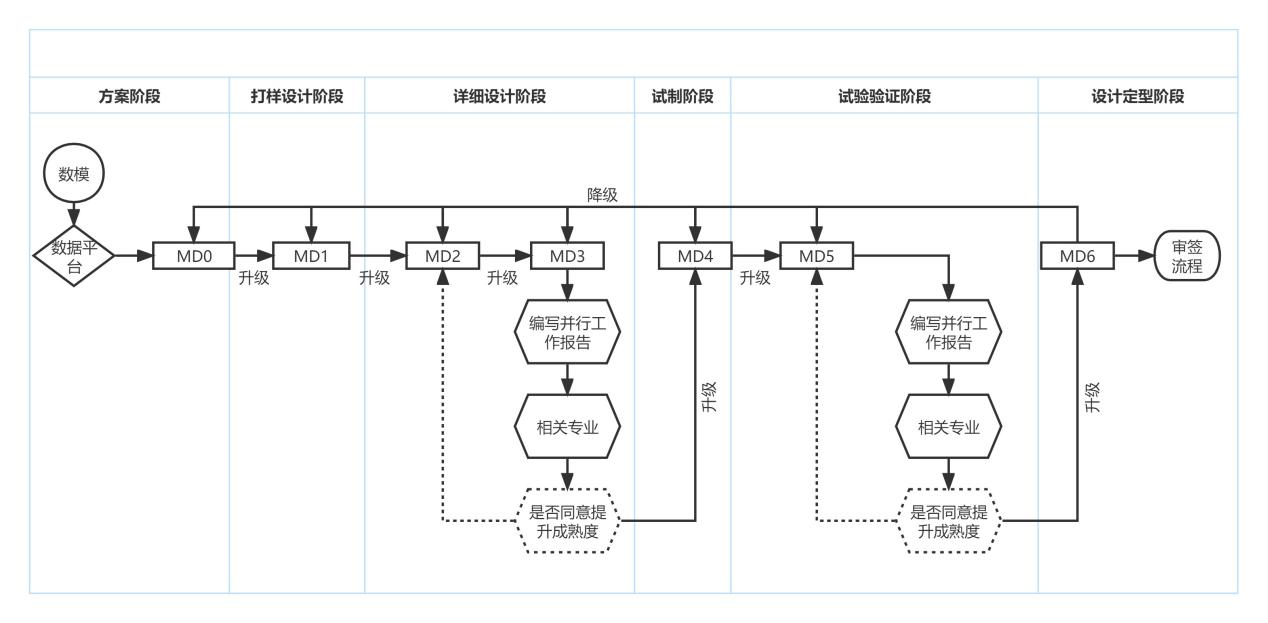

产品的成熟度是指产品在设计、工艺、生产和应用上的成熟程度,是对产品的数据信息完成情况和详细程度的描述,并将达到一定技术状态的产品数据(产品的结构信息、几何信息、工艺信息、技术说明和结果等)提供给后续环节以便研制工作的顺利开展。在数字化飞机研制的流程中,为产品数据对象及其关系赋予成熟度标识,可以反映相关对象设计的进展情况,为并行设计工作提供依据。产品的成熟度按照产品数据信息的完成度,按设计制造工作的共同需求,以模块为单位,针对初步设计到详细设计阶段,划分为MD0到MD6七个阶段。产品数字模型在MD0到MD6七个阶段,对应模型、专业和成熟度状态参见表1。

表1 成熟度定义要求

成熟度 | 模型 | 专业 | 成熟度状态 |

MD0 | 外形模型 | 总体 | 基本确定外形曲面信息 |

MD1 | 外形模型 总体布置 | 总体 |

|

骨架模型 | 结构 系统 | 初步确定结构骨架模型,并根据结构骨架模型和总体布置模型初步确定系统骨架模型 | |

MD2 | 总体外形布置模型 | 总体 |

|

骨架模型 | 结构 系统 |

| |

MD3 | 骨架模型 | 结构 系统 |

|

零组件模型 | 结构,系统 | 初步确立零组件模型 | |

MD4 | 零组件模型 | 结构 系统 |

|

MD5 | 零组件模型 | 结构 系统 |

|

MD6 | 零组件模型 | 结构 系统 |

|

3.3成熟度的升降级

成熟度的升降级控制对于实现高效的并行工程也是必不可少的。良好的升降级制度可以最大限度的平衡设计灵活性与管理严格性之间的矛盾。产品研制流程中的里程碑节点到达之时,产品数模的成熟度标识应按照研制程度的加深及时变化,提升到相应的成熟度,以保证整个产品的研制进度。

根据成熟度的定义和制造单位开展工作的要求,对于MD0到MD3阶段的产品数据由设计部门内部进行升级确认。由MD3升级到MD4时,需要制造部门对产品数据进行并行工作,包括材料审核、装配仿真、强度分析、重量计算和工艺分析等,并行工作内容达成一致,并行工作报告流程结束后,由负责该数模的联合工作队组长确认是否提升成熟度。由MD4升级到MD5阶段,升级由设计部门内部确认。由MD5升级MD6阶段,该阶段需要制造部门进行并行工作,确认其所开展工作的正确性,包括强度最终试验、接口定义冻结、零件制造及装配公差分析等。

表2 成熟度升降级流程表

3.4 基于成熟度的并行工程

飞机的研制过程需要设计、工艺和工装部门基于统一的LCA环境开展并行工作:设计人员基于LCA进行产品的在线关联设计;工艺人员通过LCA提前介入设计过程并进行工艺性审查;工装人员基于LCA进行工装和产品的关联设计与更改。上述的并行设计介入时机都由成熟度来控制,在表2中已经有所描述。

例如:在MD3成熟度下,初步确立了零组件模型。初期图样发出后,便可以利用料坯按照零件外形进行初加工工艺方案制定,不必等最终图样的发放。随着图样尺寸及其他相关信息数据的细化完善,可以逐步启动加工过程,这样就比传统的方式更早开工,缩短加工周期。在零件的设计期间,通过并行工程的运用,也可以提早开始工装的设计工作。

总之,飞机研制的并行工程主要体现在两个方面:

1)工艺性审查提前介入。

工艺是实现产品设计、保证产品质量的重要手段。工艺性审查对后续的工艺方案制定、工艺路线划分、工艺文件编制等环节起着关键性的指导作用。工艺性审查的提前介入不但能够缩短产品研制周期,更能够确保工艺准备工作更加高效的进行。

2)工艺设计与产品设计应基于单一数据源进行

统一使用LCA系统,可以从根本上解决产品模型在异构系统数据导入导出时造成的坐标漂移、约束丢失等现象,也能确保数据的准确性与实时性。这对于信息平台上的数据的有效更新和管理提出了严格要求。作为并行工程的核心的信息平台的技术状态管理必须跟上,阶段性的检查与冻结必不可少,否则会出现各专业之间对话基础的差异。

第四章 结语

并行工程不只是管理与组织的问题,也不只是群组协同工作、MBD建模等新技术的综合,它实际上是一种建立在系统工程概念基础上的组织管理方式,是以计算机信息技术为平台,各个相关专业紧密配合,不断沟通,共同决策实现预定目标的过程。这种工作方式的实施需要一支富有经验、配套的专业团队,一系列严格的技术状态管理方法与规则,一套完整的技术、工作标准,一个高效的交互式信息平台。以并行设计的协同来紧密连接设计单位与制造单位,共同协作完成新产品的研制任务,对于缩短工期、提高质量、降低成本、快速响应市场需求有着十分重要的意义。

参考文献

【1】崔晶 直升机设计与工艺装备并行设计方法(J),航空制造技术,2013

【2】熊光辉 并行工程的理论与实践(M),清华大学出版社,2001

【3】徐根红 基于成熟度的飞机工装协同设计管理研究与应用(J),机械制造 2013