江苏耀杨新能源科技有限公司

摘要:近些年来,全球生态环境的日益恶化,促使新能源汽车迎来了权限的发展契机,以氢燃料为主的电池轿车优势在于零污染、零排放为主要特征,现如今,已然成为了日后汽车最为理想的状态,动力系统作为燃料电池车辆的重要难点,要想这类汽车实现广泛运用,应重视动力系统对于此类车辆的作用价值。

关键词:燃料电池汽车;动力系统;集成设计;

引言:环境污染状况的日益严重,导致传统类型的汽车已然无法适应零污染、零排放的标准。而新能源汽车凭借着节能环保的优势正在逐渐代替传统类型的汽车,而动力系统作为新能源汽车稳定行驶的重要基准,所以,相关人员应重视动力系统的作用价值,根据实际情况以及具体需求,不断优化动力系统的各类细节。

一、燃料电池动力模块集成设计

(一)确定结构形式

现如今,此种类型的汽车运用的电池大致分为纯燃料、燃料+超级电容以及燃料+蓄电池等各类系统结构形式。

其一,纯燃料电池车辆主要动力通常源自燃料电池,这种类型的汽车,不仅整体结构较为简单,并且管控系统极其简便,这就促使此种类型的汽车整体质量较轻。然而,此类汽车又有着极其严重的缺陷,例如,冷启动时间过长,需要燃料电池系统的整体性能达到一定标准。这就导致此种类型的电池生产成本过高,也并不能在第一时间内回收相应的制动能量。

其二,燃料电池+超级电容。相较于纯燃料电池车辆,此种类型的车辆通常以燃料电池+超级电容最终显现的混合动力为主要辅助动力源。由于超级电容的整体功率密度较高,不仅能够适应较大功率的充放电电流,并且充电速度极快,此种类型的车辆主要优势在于,能够明显优化燃料电池车辆的瞬态特性,从多方面、多角度保证燃料电池更加稳定,当值电机发生较为严重的负荷状况,从而保证电池的使用时长达到预期标准。

(二)确定设计目标

开展此项设计工作的主要目的在于将车辆内的各个系统(燃料电池、电驱动以及管控系统等)进行统一管控,并根据实际需求以及工作原理,将各个系统固定在相应位置,通过实施更加合理的连接方式,对各个子系统实施连接作业,最终根据机械机构将各个部件集合成一个刚性整体,大致情况如图1所示。

图1电池动力模块图

(三)布置设计

从 事设计工作的相关人员在具体实施布置设计作业时,应重视各个系统的功能原理以及物理结构等各项特征,将燃料电池动力模块包含的各种动力部件(PCU、空气压缩机以及驱动电机等)进行更为合理的空间布置,最终以相应的机械支撑结构将各个部件集合成一个物理模块。大致情况如图2所示。从另一种角度而言,最终显现的布置形式应充分满足以下几点内容:其一,最终显现的布置形式应充分满足在前舱各种碰撞安全需求;其二,形成的机械支撑结构应符合实际情况,并且显现的整体结构强度等相关内容也要达到预期标准;其三,实时考虑动力模块与车辆连接情况,确保各个动力部件能够实现拆钻各方面,各类连接端口也更加便捷[1]。

事设计工作的相关人员在具体实施布置设计作业时,应重视各个系统的功能原理以及物理结构等各项特征,将燃料电池动力模块包含的各种动力部件(PCU、空气压缩机以及驱动电机等)进行更为合理的空间布置,最终以相应的机械支撑结构将各个部件集合成一个物理模块。大致情况如图2所示。从另一种角度而言,最终显现的布置形式应充分满足以下几点内容:其一,最终显现的布置形式应充分满足在前舱各种碰撞安全需求;其二,形成的机械支撑结构应符合实际情况,并且显现的整体结构强度等相关内容也要达到预期标准;其三,实时考虑动力模块与车辆连接情况,确保各个动力部件能够实现拆钻各方面,各类连接端口也更加便捷[1]。

图2燃料电池动力模块布置图

二、系统模块化集成设计的关键内容

(一)安全性

此种形式的动力模块通常是在车辆上实现集成设计作业的,这就促使最终显现的集成设计方式已然成为了影响车辆碰撞安全性的重要因素之一。因此,从事设计工作的相关人员在具体开展集成设计作业时,应从多方面、多角度充分满足碰撞安全的各类需求。例如,CAE技术能够给予整体的动力系统一个更加优秀的安全设计环境,如若设计人员能够合理运用此项技术,不仅能够在第一时间内合理判断系统内的各个子系统设计标准是否达到预期标准,还能确保最终显现的保护能力能够得到进一步提升。

通常情况下,此种类型的动力模块应包含电机以及PCU等各类危险部件,这就需要确保车辆显现的碰撞性能不仅要达到预期标准,还要重视车辆传统行驶安全以外的重要因素。例如,高压电以及氢安全等相关内容,要想了解并掌握模块实时显现的安全性应从以下几点内容为侧重点。动力模块在对乘员舱侵入数值进行检测作业时;电推以及氢管路等各类部件实时的受损情况;高压线以及PCU等具体受损状况。

(二)机械性能

要想充分了解此种形式动力模块所具备的机械性能是否达到预期标准时,应以模块支撑的整体结构为侧重点。从另一种角度而言,模块支撑结构通常是指集成框架背景下车辆在正常行驶过程中所显现的结构强度等相关内容。由于此种形式的动力模块与传统种类汽车发动机以及变速箱动力大致相同,受到的机械荷载通常源自车身以及驱动轴显现的传到作用,因此,相关人员应对车辆正常行驶过程中各个典型工况进行详细分析,并且合理计算出模块质心需要承受的加速度负荷数值,最终详细判断出此种形式的集成框架应要承受的强度应力等各类数值。除此之外,测试工况的形式理应包含极限、典型等相关内容,大致情况如表1所示[2]。

表1燃料电池动力模块工况

工况种类 | 序号 | 工况名称 |

| 1 | 静态设计位置 |

典型工况 | 2 | 动力模块最大前进扭矩 |

| 3 | 动力模块最大后退扭矩 |

| 4 | 动力模块最大前进扭矩 & 前进加速度 |

| 5 | 垂直向上&横向向左加载 |

极限工况 | 6 | 垂直向上&横向向右加载 |

| 7 | 垂直向下&横向向左加载 |

| 8 | 垂直向下&横向向右加载 |

(三)HVH性能

振动噪声源作为影响车辆舒适性的重要因素之一,燃料电池类型的汽车也同样如此,因此,从事设计工作的相关人员应重视HVH设计工作。从另一层面而言,此种类型的动力模块出现的各类振动噪声源通常是以驱动电机以及减速器等相关部件为主,这种类型的振动源不仅能够导致模块内部出现局部共振状况,还能够将震动状况传至整体车声上,此时车辆就会发生极其严重的HVH情况。所以,负责设计工作的相关人员在具体创设集成框架时,应合理固定产生振动源部件的局部结构,防止振动部件在正常转速范围内发生较为频繁的振动状况,充分避免因局部共振状况致使整车出现较为严重的HVH情况。

要想规避车辆发生HVH情况,应根据实际情况,制定更加科学合理的预防对策,通过动力模块与车身连接点之间的悬置系统解决此项问题。在实际开展计算前,应合理计算动力模块质量特征。与此同时,还要根据车辆集成模块以及整体框架的实时情况,最终获得各个子系统的质量参数以及质心的实际坐标。除此之外,还要根据相应的数据参数,对系统模块的之心以及转动惯量进行计算作业,合理判断模块内的各类振动源,最终获得系统内各个零部件的质量特征,从而为悬置系统的创设工作奠定良好基础[3]。

三、优化动力系统以及管控策略参数的建议

(一)明确优化目标

经济性已然成为了评判燃料电池轿车整体性能的主要标准。从广大消费者角度而言,合理管控燃料电池车辆生命周期的成本大致可以分为三种阶段。车辆购买、运营以及报废。实际情况如图3所示。除此之外,由于全生命周期涉及到的内容极其复杂,因此,相关人员应在第一时间内了解并充分掌握影响车辆动力系统参数的主要原因,并对其进行详细分析作业,最终得出影响主要因素为购买、燃料以及维护成本等相关内容。

图3燃料电池轿车全生命周期成本

(二)优化设计变量

由于此种类型车辆涉及到的动力系统参数极其杂乱,如若对各类参数实施优化作业,就会导致相关人员的工作压力过大,最终显现的结果也难以保证更加精准。所以,要想确保分析计算作业能够顺利开展,应根据实际情况选择影响较为严重的动力系统参数进行优化作业。通常情况下,选择优化的参数应包括电池额定功率、电池容量等各类参数,详细情况如表2所示。

表2动力系统优化参数表

优化变量 | 变量初始数值 | 取值范围 |

燃料电池功率Pfc/KW | 52 | 50-70 |

蓄电池容量Cbat/(A·h) | 772 | 700-900 |

主动传比i0 | 3.736 | 4-6 |

电池SOC期望下限(min) | 0.4 | 0.3-0.5 |

电池SOC期望下限(max) | 0.9 | 0.85-1.05 |

(三)优化最终结果

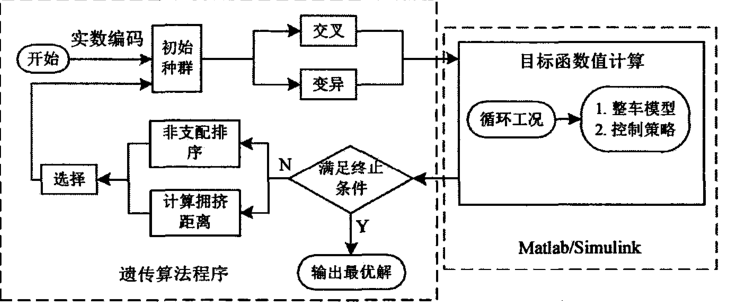

要想确保车辆显现的生命周期成本达到预期标准,同时还能够充分满足各项动力指标,并形成更为合理的约束条件。在这种形势下,涉及到多个目标优化问题,相关工作人员可以合理运用多目标遗传算法获得最终结果。从另一种角度而言,此种计算方式作为一种随机搜查计算模式,在实际计算最终结果时,并不需要被测目标的梯度信息,并且还能够在第一时间内优化计算过程,并根据目标的实时情况,给予更加科学合理的解决方式,此种计算方式的主要原理大致如图2所示[4]。

表2燃料电池车辆动力系统参数优化原理

结束语:总而言之,要想确保燃料电池汽车能够有着更长的使用寿命,应重视电池动力系统的作用价值,根据实际情况以及具体需求,不断优化动力模块,完善集成布设的具体细节,合理创设更加健全的集成框架,从多方面、多角度保证最终创设的动力系统能够达到预期标准。

参考文献:

[1]伍庆龙,于长虹,王燕,等.燃料电池汽车动力系统功能分析及仿真研究[J].汽车文摘, 2022(3):7.

[2]李曙辉,陈俊杰.探析模块化设计实现节能汽车技术的集成路径[J].内燃机与配件, 2020(10):2.

[3]武小花,邹佩佩,傅家豪,等.燃料电池电动汽车动力系统能量管理策略研究进展[J].西华大学学报:自然科学版, 2020, 39(4):8.

[4]陈琳,孟永红,田方,等.高集成度氢燃料电池厢式载货车设计[J].车辆与动力技术, 2021(2):5.