长城汽车股份有限公司 河北保定 071000

摘要:随着中国汽车工业的发展和中国制造2025的推进,国内少数部分汽车企业生产工厂由自动化向智能化工厂转变。冲压模具作为汽车制造过程中关键工装装备,对其提出了更高的要求。目前汽车冲压模具中已开始采用一些数智化的智能设备,如温度采集系统、废料下滑检测、模具电动平衡块、氮气缸无线检测等先进技术。

关键词:汽车冲压模具;智能化;发展趋势

1模具温度采集系统

冲压拉伸模具长时间运行,在拉伸过程中板料与模具发生相对运动产生热量,使模具表面温度升高,模具表面温度升高造成压料面及凸凹模间隙过小,板料在成形过程中阻力过大,造成制件在拉伸过程中出现开裂或缩等质量问题。模具上加装模具温度采集系统,可以实现对模具表面温度的实施监控(见图1),总结生产过程中生产数量、冲程次数与模具表面温度的关系,对模具的间隙、压边圈压力进行最佳调整。

图1模具表面温度采集

2模具电动平衡块

冲压生产过程中,通过人工增减平衡块下方钢质垫片的数量及厚度,使压料面间隙合理及压料力更均匀,冲压生产更稳定,目前这种人工操作的传统方式(见图2)已不适应自动化、智能化工厂的发展要求。模具电动平衡块是一种利用电驱动进行调节的模具平衡块(见图3),代替目前人工增减平衡块垫片厚度的方式,实现模具平衡块的高精度微量调节。

图2传统平衡块的操作方式

图3电动平衡块内部结构图

模具电动平衡块包含控制系统(见图4)和机械结构两部分,其原理是(见图5):输入调整指令,控制器/PLC控制伺服电机驱动机械结构部分,使机械结构内部组件进行扩张/收敛运动,实现模具电动平衡块高度的增加/减少。

图4模具电动平衡块控制系统工作流程图

实现功能:根据制件质量及其他因素(模具温度、板料性能、润滑以及收料线变化)对压料面间隙、压力实现实时调整,使间隙更合理,压力更均匀。实现压料面间隙的自动调节。模具温度采集系统与模具电动平衡块结合使用,可以监控分析模具关键部位温度变化,通过模具电动平衡块自动补偿压料间隙,降低了生产废品。

图5模具电动平衡块工作过程图

3模具氮气缸压力无线检测

现在冲压模具大量使用各种型号的氮气缸,氮气缸位于模具型腔内部,如不拆解模具无法完成氮气缸的点检工作,这样给模具维修点检工作带来一定难度,浪费大量工时,而且点检氮气缸无专用工具,只能目视点检,存在一定误差。模具氮气缸压力无线检测(见图6、图7)是在氮气缸安装无线压料传感器,无线压力传感器将氮气缸的压力信号传输至现场的显示终端,显示终端显示所有气压表的压力值,符合标准显示绿色,高于标准显示黄色,低于标准显示红色,模具维修人员可以通过显示终端直接判定那些氮气缸压力存在问题,实现问题精准识别,快速维修。

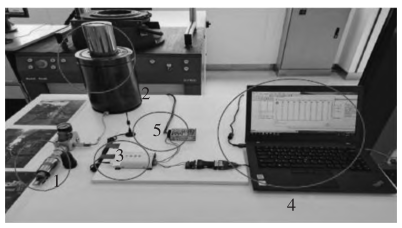

图6模具氮气缸压力无线检测原理图

图7模具氮气缸压力无线检测简易连接图

1.压力传感器,内有无线信号,发射设备2.氮气缸3.无线wifi接收设备4.显示器5.电源适配器

4模具废料检测装置

模具自动化线生产需要废料排料通畅,废料单片滑入废料收集线或掉入废料收集盒中。当发生废料排料卡料时(见图8),由于单台机床的模具废料清理工作,会导致整条生产线被迫中断,严重影响生产效率,废料排料不畅问题已成为影响模具自动化线生产效率的重要部分,甚至成为部分手工线生产转为自动化线生产时模具首要解决问题。如果清理不及时,部分废料可能堆积在刃口或者堵塞废料通道,而造成模具刀刃压坏或其他自动化设备零件损坏,导致生产、安全、质量等事故的发生。

图8模具中废料排料卡料

模具废料检测装置(见图9)能够降低因废料未及时排出带来的制件质量、模具或自动化设备损坏等缺陷,进而降低因设备、模具损坏带来的停台问题。

图9模具废料检测装置

5结语

模具上加装模具温度采集系统,数据可上传至系统,实现模具状态实时监控;模具上加装模具电动平衡块,根据当前板料参数信息,实时调节平衡块高度,提高制件合格率;模具加装模具废料检测装置,可智能识别废料滑出状态,提供冲压生产的安全性;模具上加装氮气缸压力无线检测,可以实时观察压力的变化,实现了冲压模具的智能化维护,提高了模具维修效率。

参考文献

[1]曾云.国内汽车冲压模具设计业的现状及发展方向[J].南方农机,2018,49(24):236.

[2]孟凯,张海英.汽车冲压模具智能化清洗设备的研究[J].宁波职业技术学院学报,2017,21(06):101-104.

[3]李平舟.汽车冲压模具高端技术撬动市场挺进未来[J].精密成形工程,2015,7(02):83-88.