中车 贵阳车辆有限公司 贵州 贵阳 550017

摘要:着力从提高轴承合套质量、提高生产效率、消除过程中不必要动作、降低劳动强度和搬。通过采用机器人和专用夹具配合合套、堆码托盘替代人工,实现了大幅提高轴承合套质量、减少作业人员的目的。

关键词:合套 效率 质量

产生背景

滚动轴承是车辆的重要部件,其性能的好坏直接影响着列车速度的提高及运行安全。近年来,随着铁路货车新技术、新装备的逐步推广使用,货车车辆的运行品质日益提高。但因轴承造修质量、车辆运行状态、外因损伤等因素,铁路货车车辆轴承“热轴”故障仍时有发生,给车辆运行安全带来隐患,对运输生产秩序造成干扰。因此公司迫切需要采取有力措施,有效消除过程中造成的轴承组件伤的问题。

二、存在的问题

轴承清洗合套和搬运轴承托盘过程中存在以下几方面的问题:

1.操作复杂,劳动强度大。需要人工将托盘上的轴承内圈组件、外圈组件、中隔圈合套,人工将空托盘放置到托盘小车上,操作复杂,且劳动强度大。

2.存在质量隐患。一是人工将轴承组件组合到一起的过程中,存在轴承内圈一位端和外圈一位端不能对应的风险,影响检修轴承质量。二是人工合套过程中,容易造成轴承组件磕碰伤。三是人工合套过程中存在轴承组件落地的现象,造成轴承不合格,送大修和报废。

3.存在安全隐患。人工将轴承组件组合到一起的过程中和搬运 托盘的过程中,轴承组件和托盘存在掉落砸伤作业人员的安全隐患。

三、创新解决方案

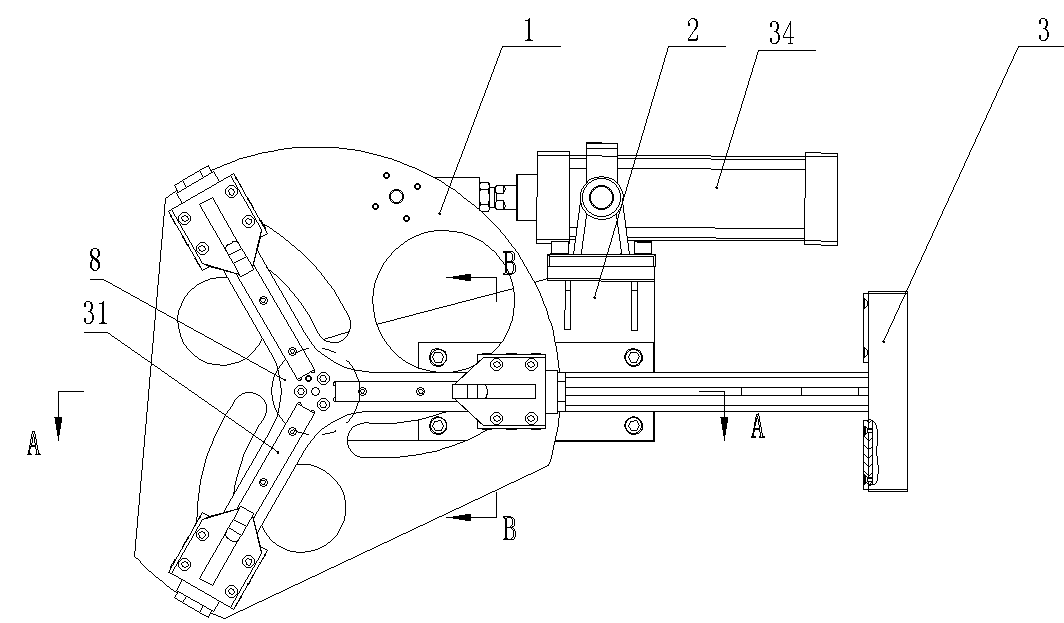

实施例1:轴承夹具设有三条呈放射状布置的导轨31,每条导轨31上滑动安装一个卡爪9,导轨31上方设有转盘1,转盘1上有限位条孔,卡爪9上端的导向块7穿过限位条孔并和条孔配合,顺时针和逆时针转动转盘1可使所有卡爪9同步沿导轨31向内运动和向外运动。导轨31安装在星形的导轨 座8上,导轨座8中心处安装导杆4,导杆4上套装转盘1。本实施例中的导轨座8呈三角星形,三个导轨31相互间距120°。

座8上,导轨座8中心处安装导杆4,导杆4上套装转盘1。本实施例中的导轨座8呈三角星形,三个导轨31相互间距120°。

导

杆4上端和固定座2连接,固定座2侧面安装气缸34,气缸34用于驱动转盘1绕导杆4转动。气缸34铰装在固定座2侧面,气缸34前端的前段件16铰装在气缸头座14上,气缸头座14固定在转盘1上。卡爪9安装在滑动套12下方,滑动套12的顶部安装导向块7,导向块7通过滚动轴承33和转盘1上的限位条孔配合。转盘1上的限位条孔呈漩涡状中心对称分布,每个限位条孔为弧形条孔,不仅可以提高作用在导向块7上的作用力,由于弧形条孔的内外边长度不同,还可以使滚动轴承33转动起来减少摩擦力,条孔的宽度和滚动轴承33的外径相同。当汽缸34工作时会带动转盘1转动,在限位条孔的作用下三个卡爪7同时沿着导轨31运动。抓取内圈或中隔圈时,夹具伸到轴承内圈内部或中隔圈内部,自动撑开,直到与内圈内径面或中隔圈内径面密贴;抓取外圈时,夹具三爪打开,从外面夹紧外圈外径。

杆4上端和固定座2连接,固定座2侧面安装气缸34,气缸34用于驱动转盘1绕导杆4转动。气缸34铰装在固定座2侧面,气缸34前端的前段件16铰装在气缸头座14上,气缸头座14固定在转盘1上。卡爪9安装在滑动套12下方,滑动套12的顶部安装导向块7,导向块7通过滚动轴承33和转盘1上的限位条孔配合。转盘1上的限位条孔呈漩涡状中心对称分布,每个限位条孔为弧形条孔,不仅可以提高作用在导向块7上的作用力,由于弧形条孔的内外边长度不同,还可以使滚动轴承33转动起来减少摩擦力,条孔的宽度和滚动轴承33的外径相同。当汽缸34工作时会带动转盘1转动,在限位条孔的作用下三个卡爪7同时沿着导轨31运动。抓取内圈或中隔圈时,夹具伸到轴承内圈内部或中隔圈内部,自动撑开,直到与内圈内径面或中隔圈内径面密贴;抓取外圈时,夹具三爪打开,从外面夹紧外圈外径。

实施例2:

导杆4上套装有转动轴承32,通过转动轴承32和转盘中央的套筒配合。

固定座2上表面有用于连接机械臂的安装座,安装座和导杆4同轴;固定座2侧面有安装板用于安装气缸34。

在每个滚动轴承33或转动轴承32的安装处配置对称安装的双轴承,两个轴承之间用挡圈隔开,使用双轴承可以提高配合的稳定性。

固定座2侧面安装托架3,托架3是折形结构,其水平段轴线和最近的一个导轨31平行,竖直段和卡爪9平行。托架3的竖直段呈倒T字形,最近的一个卡爪9和托架3的竖直段配合实现夹持。卡爪1的内侧面安装有内弹性垫10,卡爪1的外侧面安装有外弹性垫11,托架3倒T字形竖直段的一字形段两端内侧安装弹性垫片17。为了减少重量,将转盘1的圆盘结构切掉两边,并增加镂空结构。

实施例3:本实施例的三爪式是用于轴承清洗时的轴承组装,夹具主要由固定座2、转盘1、导杆4、导轨座8和卡爪7等结构组成,在固定座2前端有一个安装孔,在安装孔下方安装导杆4,导杆4中空,并且在上端有安装法兰,用螺栓将导杆4的法兰固定在固定座2安装孔下侧,导杆4下端安装导轨座8,导轨座8上方是转盘1,转盘1中央是圆筒结构的套筒,套筒套装在导杆4上并通过转动轴承32和导杆2配合,为了提高稳定性,套筒下段的内壁上有隔圈60,将套筒的高度设计为能够容纳两个转动轴承32,两个转动轴承32上下对称布置,内圈安装在导杆4上,外圈安装在套筒和隔圈60形成的腔体中,,两个转动轴承32均为圆锥滚子轴承,中间用内挡圈5和外挡圈6隔开,在下侧的转动轴承32下方安装套管18,套管18用于保持转盘和导轨座8之间的高度。导轨座8呈三角星形,在导轨座8下方安装三根导轨31,三个导轨31相互间距180°,在导轨31和导轨座31上安装滑动套12,滑动套12底部安装卡爪9,顶部安装导向块7,转盘1上有三个限位条孔呈漩涡状中心对称分布,每个限位条孔为弧形条孔,导向块7上端插入弧形条孔,在每个导向块7的阶梯轴上安装两个滚动轴承33,两个滚动轴承33之间用挡圈13分隔开,导向块7顶部安装档环57,档环57压住轴承内圈。

卡爪9呈薄板结构,上半段呈梯形,下半段是矩形,矩形一边和梯形的直边重合。在矩形段内侧安装内弹性垫10,外侧面安装外弹性垫11。当三个卡爪9向内收拢时内弹性垫10和待抓取的零件的外圈配合,当三个卡爪9向外分开时外弹性垫11和待抓取零件的内圈配合。转盘1的运动由气缸34控制,在固定座2的侧面固定有一块安装板,在安装板上铰装气缸34,气缸34前端的前段件16铰装在气缸头座14上,气缸头座14固定在转盘1上,图中的挡圈15可防止前段件16从气缸头座14上脱出。当汽缸34工作时会带动转盘1转动,在限位条孔的作用下三个卡爪7同时沿着导轨31运动。

固定座2上表面有用于连接机械臂的安装座,安装座和导杆4同轴。

为了使该夹具能够夹持托盘,在固定座2侧面安装托架3,托架3是折形结构,其水平段轴线和最近的一个导轨31平行,竖直段和卡爪9平行。托架3的竖直段呈倒T字形,最近的一个卡爪9和托架3的竖直段配合实现夹持。托架3倒T字形竖直段的一字形段两端内侧安装弹性垫片17。

四、经济(社会)效益分析

将改造后运行费用和改造前运行费用进行对比,取得了以下成效:

1.避免更换夹具。该夹具不需要更换就能够满足夹4种类型的工件。

2.解决夹紧不牢靠的问题。

3.实现自动夹紧抓取工件替代人工,减少1名作业人员。

4.有效避免了合套过程中产生磕碰伤。改造后,避免了人工搬运和合套,从而有效避免二次清洗过程中造成轴承组件磕碰伤。

5.大幅度降低了劳动强度和搬运时间浪费。二次清洗使用机器人替代人工作业,过程中减少了6次不必要的人工搬运合套,大幅度降低了劳动强度和搬运时间浪费。

参考文献:

[1]中国铁路总公司《铁路货车轮轴组装检修及管理规则》 中国铁道出版社 2016年

[2]中国铁路总公司《铁路货车轮轴专用设备检修维护管理规程》中国铁道出版社 2016年

[3]中国铁路总公司《铁路货车厂修规程》中国铁道出版社 2019年

— 3 —